钢水氢含量分析与控制实践

2019-10-09王文培刘列喜王吾磊

王文培 刘列喜 李 海 徐 雷 王吾磊

(芜湖新兴铸管有限责任公司 炼钢厂,安徽 芜湖 241000)

某炼钢厂生产的φ300 mm的圆坯轧制棒材,表面出现了大量沿轧制方向分布的线状裂纹,长度10~50 mm不等,已严重影响产品的正常生产和按期交付。据相关文献报道[1-2],一般脱碳需要较高温度(800 ℃以上),并在较高温度下停留一段时间。根据该裂纹附近的脱碳层及氧化物圆点,可判断这类缺陷不是在轧制过程中形成的,而是铸坯带来的[3]。

该裂纹的宏观形貌和微观组织均带有明显的铸坯表面气孔缺陷轧制后的特征,如裂纹尾部圆钝、有氧化铁及氧化圆点、裂纹边缘脱碳等[4-6]。研究表明,表面有渣沟、气孔的连铸坯由于在轧制过程中易被氧化,形成表面裂纹[7-9]。

随着企业成本压力的日益上升,解决这些问题成了当务之急。由于工业生产实践无法进行批量试验,且国内外可供参考的资料较少,缺乏氢含量影响铸坯表面质量的相关研究。因此,炼钢厂技术人员对气孔缺陷的形成机制进行了深入的分析探讨,全工序查找原因,开展攻关试验,采取了一系列改进措施,使铸坯表面气孔缺陷得到了有效控制。

1 试验材料与方法

1.1 生产工艺

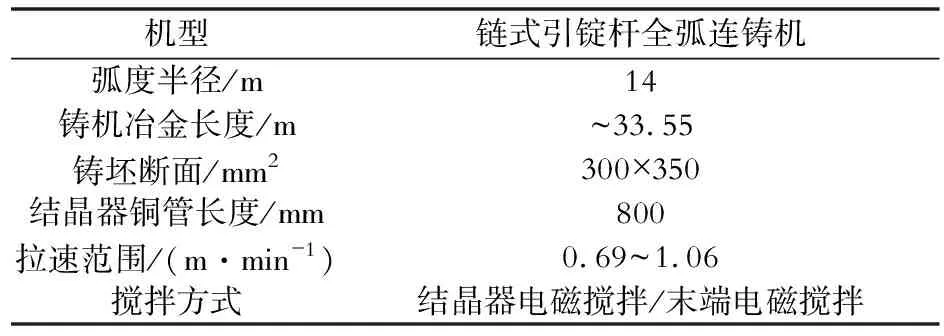

某炼钢厂3号连铸机的主要工艺参数见表1,生产工艺流程为120 t LD转炉炼钢→120 t LF炉精炼→CC(φ300 mm)→检验判定→修磨精整→合格入库。主要生产钢种有QD08钢、20钢、45钢、40Cr钢、50Mn钢、60Mn钢等。120 t转炉、LF精炼炉与连铸机配套生产,在40~50 min内可连浇18~22炉。

表1 主要连铸工艺参数

1.2 检验方法

采用上海贺利氏定氢仪HYDRIS测定冶炼过程中氢的变化规律,包括测定钢包、中间包中钢液的氢含量。它以氮气作载气通过探头进入钢液并吸收钢液中的氢,当载气与钢液中氢含量达到平衡时,利用钢液中的氢和载气中气泡氢分压的关系[10],采用热导率检测器(TCD)监控载气氮的热传导速率,通过内置微处理器完成数据计算,确定钢液中的氢含量。HYDRIS系统测量范围是(0.5~14)×10-6,测量时间为30~120 s,测量误差小于0.15×10-6。

2 气孔缺陷及增氢热力学原理

2.1 铸坯表面气孔缺陷

钢液凝固时,C-O反应生成的CO或H2的逸出,在柱状晶生长方向接近铸坯表面形成的孔洞称作气孔,裸露在表面的气孔称作表面气孔,没有裸露的为皮下气孔,气孔小而密集的为皮下针孔。经观察发现(见图1(a)),在圆坯表面形成了离散的“倒Ω”形开放型小孔,直径为3~5 mm,深度为3~12 mm,孔口较圆且直径比内部小,直径比渣孔小,内壁光滑,个别气孔有渣状残留物。气孔的扫描电镜形貌见图1(b)。铸坯表面气孔缺陷几乎在所有不经过RH真空处理的钢种中出现,经过RH真空处理的钢种中没有出现,且在雨季频繁出现。

图1 铸坯表面气孔的低倍和高倍形貌

LF出站取气体样进行氧氮分析,[O]质量分数为(4.5~21.6)×10-6,[N]质量分数为(33.8~62.5)×10-6。轧材中[O]、[N]质量分数抽检结果如表2所示,平均[O]质量分数为13.9×10-6(最高18.5×10-6),平均[N]质量分数为49.8×10-6(最高为56.5×10-6),可见钢水中[O]、[N]含量处于正常范围内。

对LF炉出站钢水采用贺利氏定氢仪定氢68炉次,平均[H]质量分数为6.65×10-6,波动范围(3.5~13.8)×10-6,比RH真空处理钢中[H]的质量分数高3.65×10-6以上。这表明,钢水中[O]、[N]含量均处于正常范围内,且铸坯表面气孔缺陷几乎在所有不经过RH真空处理的钢种中出现,可知钢水中[H]含量较高,是形成铸坯表面气孔缺陷的主要原因。

表2 45钢轧材中[O]、[N]含量抽检结果

2.2 钢液增氢热力学原理

气态氢在钢液中溶解时,气体分子首先被吸附在气-钢界面上,然后分解为原子被钢液吸收,因而其溶解过程可写为[11]:

1/2H2=[H]

lgKH=-1 670/T-1.68

(1)

在低于105 Pa的压力范围内,氢在钢液中的溶解符合西华特定律:

aH=fH×[H%]=KH×(PH2)1/2

(2)

lgfH=0.013[Al%]+0.06[C%]-0.002 2×

[Cr%]-0.001 4[Mn%]+0.002 2[Mo%]-

0.19[O%]+0.011[P%]+0.008[S%]+

0.027[Si%]

(3)

式中:aH为氢在钢中的活度;fH为氢的活度系数;[H%]为氢在钢液中的质量分数;KH为氢在钢液中的平衡常数;PH2为气相中氢的分压力,以大气压为单位。

钢中气体可能来自与钢液接触的气相,与气相的组成有关。空气中的氢分压约为5.37×10-2Pa,将其代入上述公式,可计算得出与此相平衡的钢中氢的质量分数为0.02×10-6。据此可以断定,决定钢中含氢量的不是大气中的氢分压,而是空气中的水蒸汽分压及炼钢原材料的干燥程度。水蒸汽增氢的化学反应式为[12]:

H2O(g)=2[H]+[O]

lgKH2O(g)=-10 557/T-0.164

(4)

[H%]=KH2O(g)×(PH2O(g)/[O%])1/2

(5)

文献表明,在1 600 ℃时,对已脱氧钢液、钢液中w([O])=0.002%的条件下,石灰干燥时其带入炉气的水蒸汽分压PH2O为300~400 Pa,石灰受潮时炉气中PH2O可达4 053 Pa。若在冶炼过程中使用了受潮的石灰,则在其平衡状态下会使钢液中的氢增至56.4×10-6,由此可见,钢液中的氢含量主要取决于炉气中的水蒸汽[13]。

3 氢含量影响因素

3.1 转炉炉料结构

铁块中水分及铁锈含量较高(水分质量分数为3.92%,铁锈质量分数为3.92%),理论增氢量大,试验增氢量如图2(a)所示,拟合曲线得到关系式y=0.14x+2.607。即每增加1 t铁块,增氢量约为0.14×10-6。

3.2 原辅料增氢

压球中水分质量分数为0.9%,试验增氢量如图2(b)所示,拟合曲线得到关系式y=3.635+0.002 6x-2.62×10-7x2。

此外,试验数据分析得出,后期加入压球比前期加入约增氢1.2×10-6(前期5 min内加入1.5 t,后期5~10 min内加入0.5 t)。

3.3 其他增氢因素

统计78组试验数据,得出转炉炉后氢的质量分数为4.727×10-6。转炉使用补炉料时实测增氢量约0.17×10-6;吹炼过程中使用2 t返矿时,约增氢0.2×10-6。

图2 增氢量与铁块加入量(a)和压球加入量(b)之间的关系

LF精炼出站平均氢质量分数为5.655×10-6,LF精炼过程增氢量约0.928×10-6。转炉出白钢试验分析,精炼加入700 kg合金约增氢0.1×10-6;试验冶炼40Cr钢,转炉炉后不加增碳剂,进精炼后加入普通增碳剂165 kg,约增氢2.6×10-6,若进LF精炼后加入150 kg低氮增碳剂,约增氢2.11×10-6。精炼喂线过程增氢量约0.1×10-6(喂入300 m钙线)。LF冶炼过程中埋弧稳定、底吹控制合理可以达到去氢效果,约去氢0.175×10-6。RH脱氢率可达60%~80%。

4 控制增氢的措施

要从根本上解决这种铸坯表面气孔缺陷,必须严格控制钢水中的气体含量尤其是[H]含量。在南方雨季,对钢水进行RH真空脱气处理,将[H]的质量分数控制在3×10-6以下,是雨季避免出现铸坯表面缺陷的有效方法。此外还需要采取如表3所示的一些措施。

表3 工艺优化前、后主要技术参数、钢水中的[H]含量和有表面气孔的铸坯百分率

具体措施包括:(1)入炉料结构铁块加入量小于10 t;(2)转炉控制压球使用量小于2 t,须在8 min内加入完毕,后期做冷料可使用返矿等代替压球;(3)加强合金及原辅料的管理,保持各种物料干燥,雨季运输物料要有防雨、防潮措施,石灰储存时间不超过12 h,合金烘烤后使用;(4)转炉烟道或钢包炉盖漏水时不炼钢;(5)钢包炉操作中及时调整除尘风量,保持炉口微正压,加强炉内还原气氛控制;(6)白渣保持时间10 min以上,提高埋弧效果,减少钢液吸气量;(7)适当延长软吹镇静时间。

采取上述控氢措施后,生产的铸坯表面未发现气孔缺陷,有效提高了产品质量。

5 结论

(1)雨季生产的铸坯表面出现气孔缺陷,特征为直径3~5 mm,深度3~12 mm,孔口较圆且直径比内部小,直径比渣孔小,内壁光滑,个别气孔有渣状残留物。

(2)圆坯气孔缺陷的产生主要是由于钢水中[H]含量过高所致。

(3)入炉铁块理论增氢量较大,拟合曲线得到关系式y=0.14x+2.607。即每增加1 t铁块增氢量约0.14×10-6。拟合压球加入量与增氢量关系曲线,得到关系式y=3.635+0.002 6x-2.62×10-7x2。

(4)通过采取在雨季经过RH真空脱气处理,改变入炉料结构、压球使用量,烘烤合金及增碳剂等原辅料等措施,可以有效控制钢水氢含量,避免铸坯表面产生气孔缺陷。