轧制与冷却工艺对高强度管线用宽厚钢板组织与性能的影响

2019-10-09刘文月

张 帅 任 毅 王 爽 刘文月 高 红

(1.海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009)

随着世界经济和人类社会的发展,能源消耗不断增加。在今后较长一段时期内,石油和天然气的需求将不断增长,其中天然气在能源结构中的占比将不断扩大[1]。为了提高输送效率和经济性,长输油气管道不断向高级别、大口径、大壁厚方向发展[2-8]。同时,随着低温高寒地区油气田的开发及液化天然气产品的增多,油气输送管道的低温韧性要求也日趋严格。

为了适应油气管道建设的需求,超宽、厚壁、高强度管线钢板的研究和开发逐渐引起重视。目前,规模化设计应用的油气输送管道用钢板的最大宽度超过4 300 mm,厚度通常大于25.4 mm,钢级达到X80级且兼具更优的低温韧性。宽度和厚度的增加,一方面使钢板轧制时的道次变形率受到制约,另一方面,使压缩比减小,钢板厚度方向轧制变形的渗透和组织均匀性控制更加困难,再加上更为苛刻的韧性要求,使该类产品的研制难度显著增加。

微观组织结构控制和晶粒细化是提高管线钢强韧化效果、获得理想性能的有效途径[9]。对于采用TMCP工艺生产的管线钢,轧制和冷却工艺是影响其微观组织结构进而影响性能的关键因素。为获得良好的综合性能,必须掌握轧制和冷却工艺对高强度管线用宽厚钢板组织和性能的影响,从而实现对微观组织结构和性能的有效控制。本文主要以厚度30.8 mm、宽度4 340 mm的高强度X80级管线用钢板为研究对象,重点研究了轧制和冷却工艺对奥氏体形变、析出相、位错、组织类型和比例以及晶粒尺寸等微观组织和性能的影响,为极限规格高性能管线钢生产工艺的选择和组织性能的控制提供参考。

1 试验材料及方法

1.1 试验材料

试验用坯料成分以C、Mn为基础,配以Cr、Mo、Ni、Nb、Ti等元素微合金化,具体化学成分见表1。本文通过两种试验对X80级管线用宽厚钢进行研究:(1)在工业化生产线上采用不同的轧制和冷却工艺试制钢板;(2)从试验坯料上加工φ6 mm的热模拟试样,在热模拟试验机上按照设定工艺进行模拟试验。

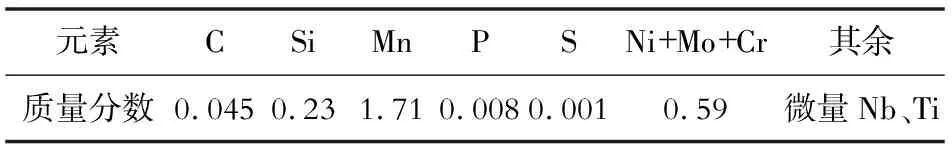

表1 试验钢的化学成分(质量分数)

1.2 轧制和冷却工艺试验

在5 500 mm宽厚板生产线上进行轧制和冷却工艺试验,具体工艺见表2。重点研究了未再结晶区变形温度、轧后弛豫时间、终冷温度对X80级管线用宽厚钢板组织和性能的影响。

表2 试验钢板的轧制和冷却工艺

1.3 轧制温度对铁素体转变的影响

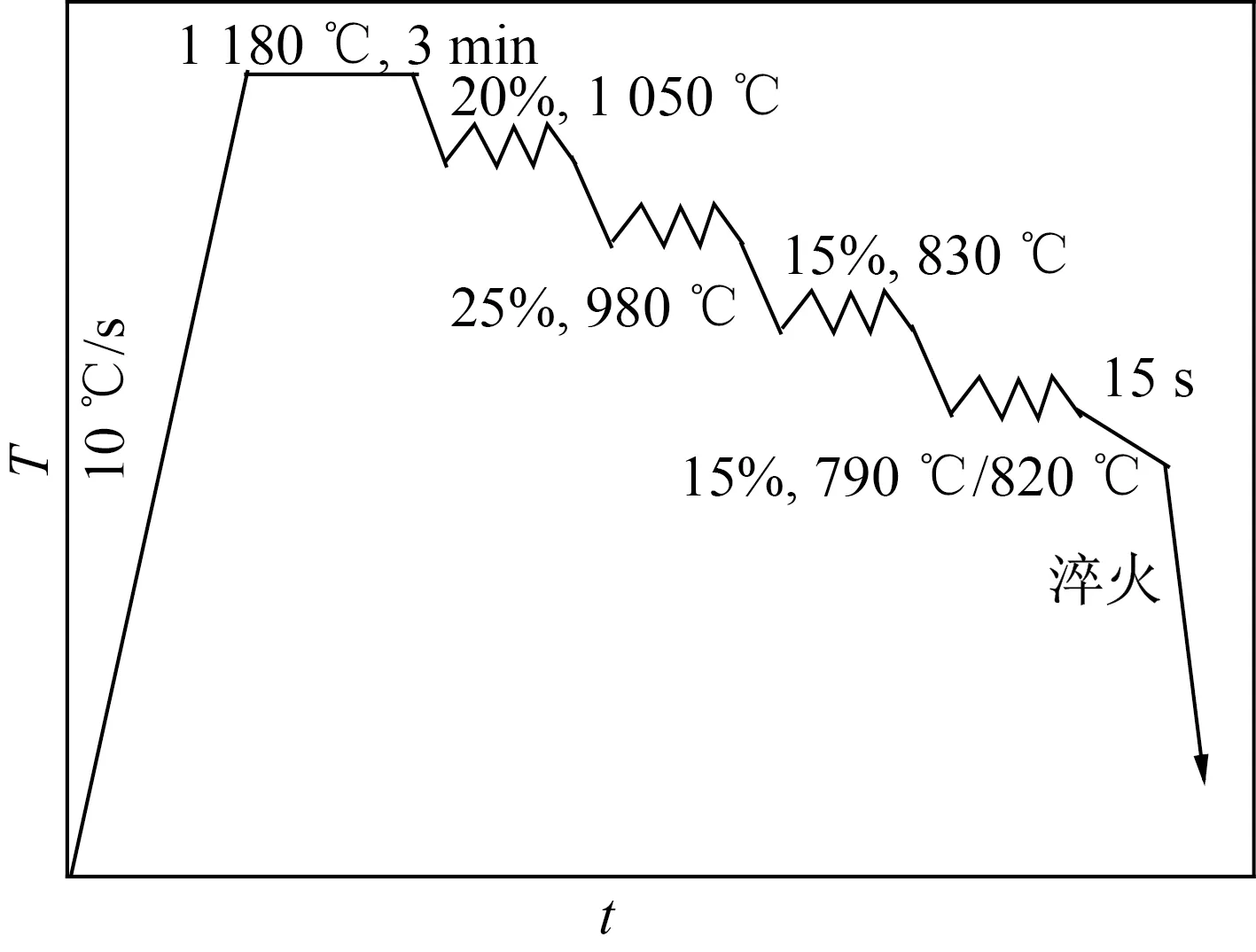

为了研究未再结晶区轧制温度对铁素体转变的影响,设计了如图1所示的试验方案,在Gleeble-3800热模拟试验机上进行工艺模拟试验。具体工艺为:首先将试验钢以10 ℃/s的速度加热至1 180 ℃,保温3 min,以1 ℃/s速度冷却到1 050 ℃,变形20%;以1 ℃/s速度冷却到980 ℃,变形25%;以1 ℃/s速度冷却到830 ℃,变形15%;以1 ℃/s速度分别冷却到790、820 ℃,变形15%;最后以1 ℃/s速度冷却15 s后淬火。

图1 热模拟轧制工艺示意图

对热模拟后的试验钢进行拉伸、落锤试验和微观组织的观察分析。拉伸试验采用平行段宽度为38.1 mm的横向矩形拉伸试样;落锤试验采用全壁厚×76 mm×305 mm的横向试样,试验温度为-20 ℃;金相试样经过磨制、抛光后,一部分用体积分数为3%的硝酸酒精溶液腐蚀,用于微观组织结构的观察;另一部分用饱和苦味酸溶液+洗涤剂热腐蚀,用于形变奥氏体的观察;制作薄膜和复型试样分别进行微区组织和析出相分析。试验钢板中奥氏体晶粒、微观组织、析出相的观察和分析主要在DMIRM光学显微镜和Tecnai G220透射电镜上进行。

2 试验结果

2.1 力学性能

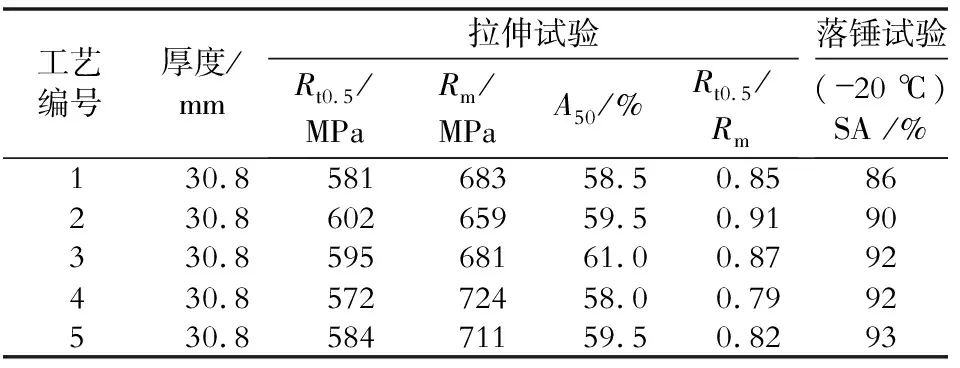

不同轧制与冷却工艺下试验钢板的力学性能如表3所示。(1)对比1号和3号试验钢板的性能可以看出,随着未再结晶区轧制温度由800~880 ℃降低到770~850 ℃,试验钢板的屈服强度有所升高,抗拉强度基本不变,断后伸长率和低温落锤性能均有较大幅度提高;(2)对比1号和2号、4号和5号试验钢板的性能可以发现,轧后弛豫时间的增加使试验钢板的屈服强度提高,抗拉强度降低,塑性有所提高;(3)对比3号和4号试验钢板的性能可见,随着终冷温度的降低,屈服强度降低,抗拉强度明显升高;(4)当同时降低未再结晶区轧制温度和终冷温度时,试验钢板的屈服强度降低,抗拉强度升高,低温落锤性能有所改善,具体见1号和4号、2号和5号试验钢板。

2.2 微观组织

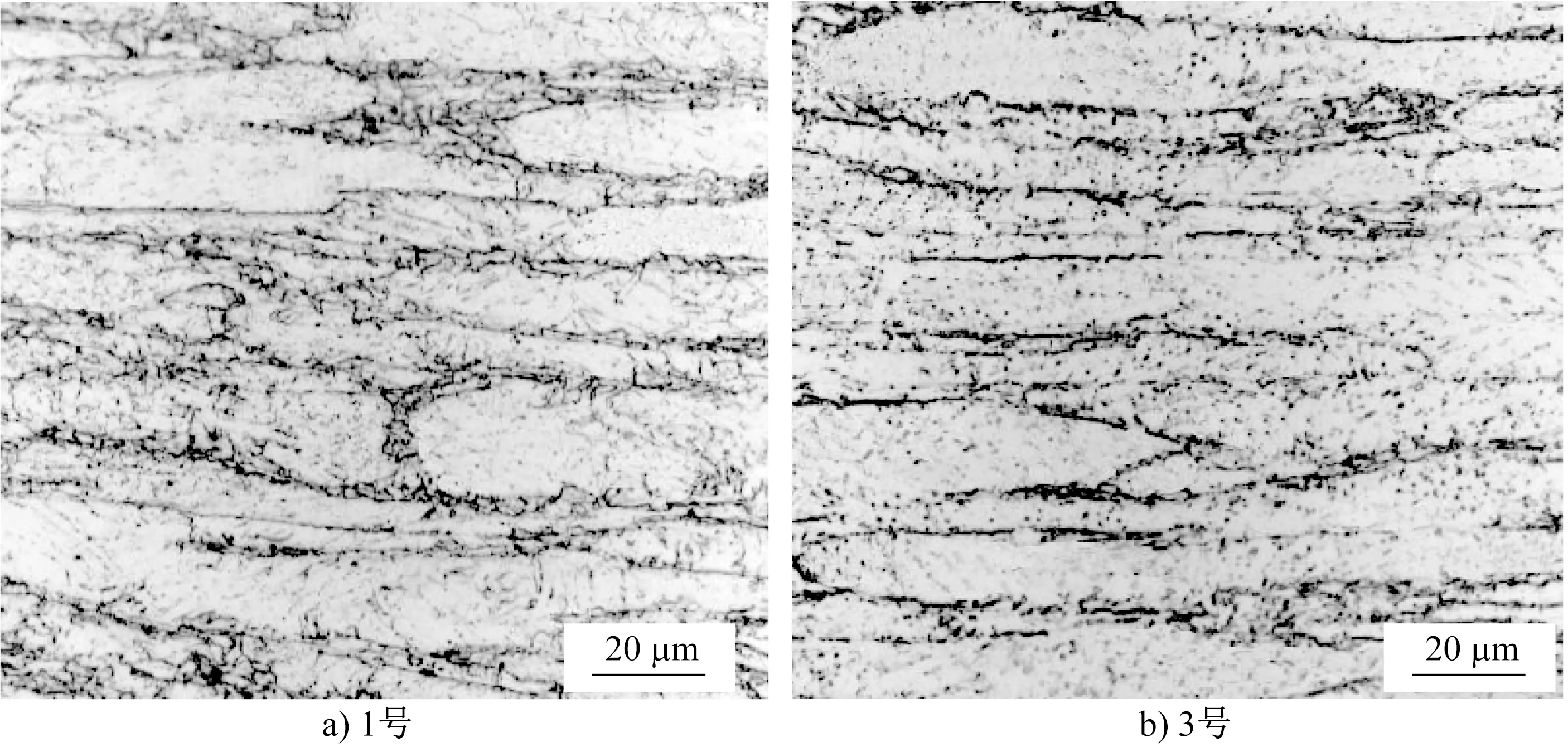

不同轧制与冷却工艺下试验钢板的微观组织如图2所示。可以看出,1号和2号试验钢板的组织以粒状贝氏体和针状贝氏体为主,还有少量细小的准多边形铁素体及贝氏体铁素体,两者差异不明显,其中2号试验钢板中准多边形铁素体含量略多。由于轧制温度较高,1号和2号试验钢板在加速冷却前并未发生明显的铁素体转变,虽然2号试验钢板的轧后弛豫时间延长,但其准多边形铁素体含量并未明显增加。随着轧制温度的降低,3号试验钢板中准多边形铁素体比例明显增加。随着终冷温度的下降,与3号钢板相比,4号试验钢板中贝氏体铁素体比例显著增大,形成以贝氏体铁素体+准多边形铁素体为主的组织;5号试验钢板在4号试验钢板的基础上轧后弛豫时间延长,使组织中的准多边形铁素体含量明显增加,尺寸有所增大。

表3 不同轧制与冷却工艺下试验钢板的力学性能

图2 不同轧制与冷却工艺下试验钢板的微观组织

2.3 轧制温度对铁素体转变的影响

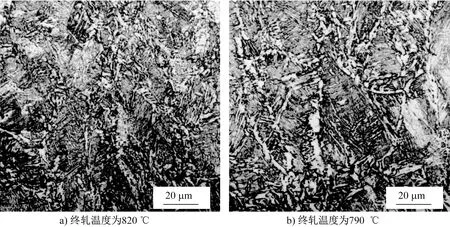

按图1工艺模拟的试验钢板的微观组织如图3所示。可见,随着终轧温度的变化,铁素体的比例和形貌明显不同。当终轧温度为820 ℃时,仅在奥氏体晶界附近发生了少量铁素体转变;当终轧温度降低至790 ℃时,奥氏体晶界出现了连续状铁素体,且奥氏体晶内的变形带附近也发生了铁素体转变;试验钢板在淬火前虽进行了15 s的缓冷,但仍获得了细小的铁素体。

3 分析与讨论

图3 不同终轧温度下试验钢板的微观组织

3.1 未再结晶区轧制温度的影响

未再结晶区轧制温度主要对奥氏体形变能、位错、相变形核位置、铁素体比例等产生影响,进而影响高强度管线用宽厚钢板的组织和性能。未再结晶区轧制会使奥氏体因形变而拉长、压扁,试验钢板的形变奥氏体形貌如图4所示。在其他工艺相同的情况下,随着未再结晶区轧制温度的降低,形变奥氏体中的储存能增大,体系自由能升高,相变阻力减小,使奥氏体向铁素体转变的温度Ar3升高;同时,轧制温度降低,位错等缺陷因回复受到抑制而增多,增加了铁素体的有效形核位置,所以,未再结晶区轧制温度的降低不仅可以促进奥氏体相变的发生,而且能够提高形核率和位错密度,达到细晶和强化的效果。一旦轧制温度低于相变温度Ar3,铁素体将会在晶界、位错等缺陷处优先形核,且由于该过程中形成的铁素体更多是受形变诱导影响而产生,一般晶粒细小,更有利于性能的提升[10]。因此,未再结晶区轧制温度的降低,有利于细晶和位错强化效果的增强,使得试验钢板的屈服强度升高,准多边形铁素体比例增大,塑性和韧性提高。

3.2 弛豫时间的影响

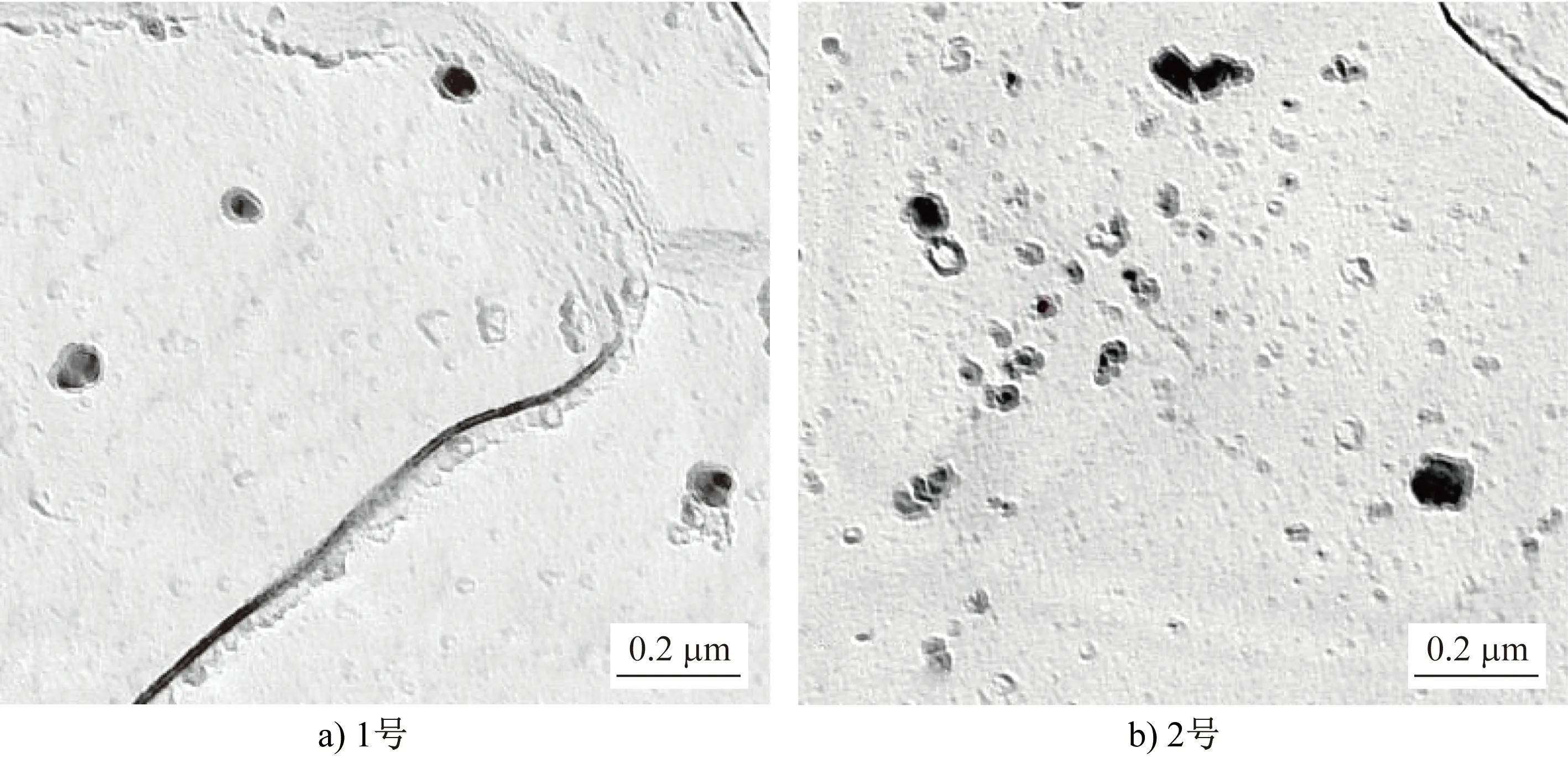

从轧制结束到开始加速冷却之间的时间称为弛豫时间。在弛豫过程中,位错、溶质原子、析出相、微观组织等均会发生变化从而对钢的性能产生影响。弛豫时温度相对较高,位错发生回复,逐渐形成胞状亚晶;间隙溶质原子向位错等畸变能高的区域聚集,形成柯氏气团,对位错起钉扎作用;弛豫时间延长,析出相增多,特别是以Nb(CN)为主的尺寸20 nm以下的细小析出相数量明显增加,如图5所示。

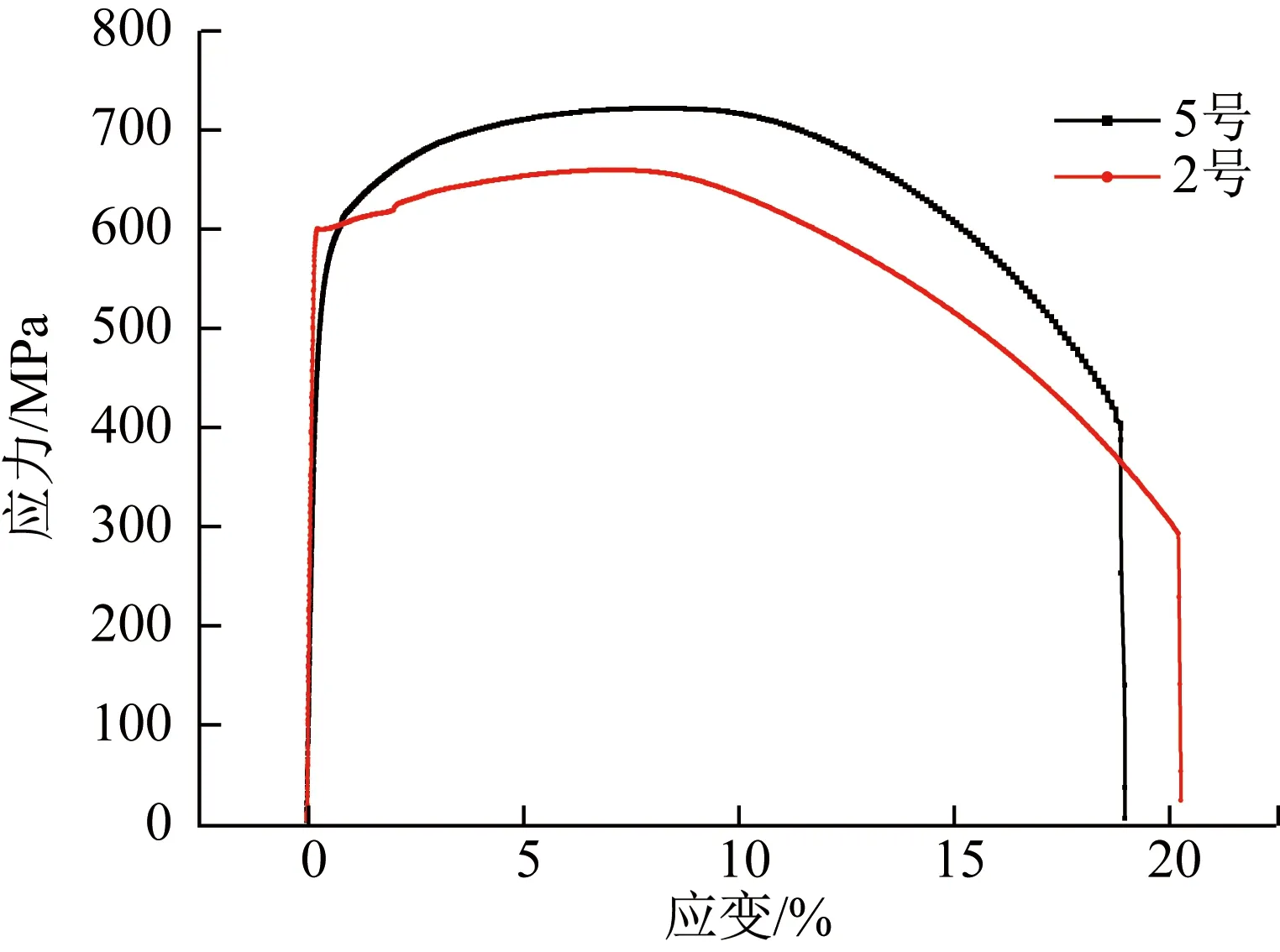

弛豫过程对性能最显著影响是使屈服强度明显提高,抗拉强度会因元素脱溶而下降,从而导致屈强比明显升高,拉伸曲线产生屈服平台,如图6所示的2号试验钢板的拉伸曲线。

弛豫温度的降低会促进奥氏体向铁素体转变。铁素体中位错密度低,滑移系多,有利于降低屈服强度。同时,铁素体的形成使体系自由能降低。此外,奥氏体向铁素体转变主要为扩散型相变,铁素体的固溶度低,溶质原子更多地向未转变的奥氏体迁移,增加了奥氏体的稳定性和淬透性,在后续的加速冷却过程中更容易发生中低温转变,形成以贝氏体铁素体(BF)为主的硬化组织。一旦组织中铁素体达到一定数量且形成铁素体+贝氏体+M/A的多相组织时,则形变硬化率明显增大,屈强比降低,拉伸曲线的屈服平台也消失,如图6所示的5号试验钢板的拉伸曲线。因此,对高强度管线钢而言,铁素体加硬相贝氏体的组织匹配更有利于消除拉伸曲线的屈服平台,降低屈强比,而屈强比的降低幅度主要取决于硬相组织的强度极限[11]。

图4 试验钢板中形变奥氏体形貌

图5 试验钢板中析出相形貌

图6 试验钢板的拉伸曲线

3.3 终冷温度的影响

终冷温度对钢中的硬相即贝氏体及M/A岛的影响较大。贝氏体主要是指粒状贝氏体(GB)和贝氏体铁素体(BF),其形貌如图7所示。终冷温度高时主要形成粒状贝氏体,由小角度晶界的条状铁素体和其上分布的岛状物组成[12]。粒状贝氏体中的位错密度低、铁素体尺寸大,其强度和韧性一般低于贝氏体铁素体。终冷温度低时更容易形成贝氏体铁素体,由平行的细小铁素体板条组成,板条内位错密度高,平行板条间为小角度晶界,板条束间为大角度晶界,具有较高的强韧性。终冷温度降低还会适当增加M/A比例,有利于抗拉强度的提高。

终冷温度还对Nb(CN)的析出产生影响。终冷温度较高时,Nb(CN)的析出量增加,屈服强度和屈强比升高;终冷温度低时,Nb(CN)的析出受到抑制,更多地过饱和固溶在基体中,对位错的钉扎作用减弱,使屈服强度降低。另外,终冷温度降低,组织中可动位错增多,也会导致屈服强度下降。

4 结论

(1)在770~880 ℃对X80级管线用宽厚钢板进行未再结晶轧制时,随着轧制温度的降低,位错密度和形核位置增加,细晶和强化效果提高,同时,使Ar3温度升高,促进奥氏体向铁素体转变;位错、细晶和相变的综合作用导致屈服强度升高及韧性改善。

(2)未再结晶区终轧温度降低能促进形变诱导铁素体在奥氏体晶界和晶内形成,当终轧温度为790 ℃时,奥氏体晶界附近形成了细小连续的铁素体,有利于力学性能的改善。

(3)弛豫时间的增加一方面会引起位错的回复和胞状化,促进间隙原子的偏聚和柯氏气团形成,同时也为以Nb(CN)为主的溶质元素的脱溶析出创造了有利条件,对位错的钉扎作用明显提高,拉伸曲线产生屈服平台,使屈服强度升高,抗拉强度下降,屈强比显著提高。弛豫温度较低时,组织中准多边形铁素体比例增加,形成了铁素体+贝氏体+M/A的多相组织,屈服平台消除,从而获得良好的力学性能。

(4)终冷温度降低会促进贝氏体铁素体的形成和铁素体晶粒尺寸减小,抑制Nb(CN)析出,使屈服强度降低,抗拉强度升高,从而获得更低的屈强比,且能够保证良好的韧性。