影响低碳高强钢中心偏析和带状组织的因素及改进措施

2019-10-09刘永前赵江涛王立新

梁 文 刘永前 胡 俊 赵江涛 王立新

(1.宝钢股份中央研究院武汉分院,湖北 武汉 430080;2.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉 430081)

带状组织是指沿钢材轧制方向形成的以铁素体为主的带与以珠光体或贝氏体、马氏体为主的带彼此堆叠而成的组织形态[1]。钢带中的带状组织与铸坯中的中心偏析有密切的关联性[2-3]。连铸坯中心偏析是指钢中溶质元素在凝固过程中聚集于铸坯中心线附近,导致中心线区域的性能发生较大变化。中心偏析一旦形成,后期加工很难消除[4]。连铸坯的中心偏析和钢板的带状组织均易引起产品的质量缺陷[5-7],如影响高碳钢的拉拔性能,影响管线钢的低温冲击韧性、抗应力腐蚀、抗氢致开裂性能,以及影响船板、桥梁、容器用中厚板的韧性、焊接性能和厚度方向的力学性能,也增大了高强钢成形开裂的风险。

现有的对中心偏析的研究主要针对中高碳钢[8-9],对低碳钢(w(C)≤0.12%)的研究很少[10]。目前制造行业大量使用的冷成形高强钢基本属于低碳钢,如存在带状组织,将影响材料的加工,因此研究低碳钢的中心偏析和带状组织对钢板性能的影响具有重要的意义。本文对3种不同碳含量的高强钢铸坯的中心偏析和成品钢材的带状组织进行了分析,探讨了改进措施。

1 试验材料及方法

试验用钢为某钢厂冶炼的3炉600 MPa级高强钢,为了弥补碳含量降低导致的强度损失,提高了碳含量最低的试验钢A的钛含量,以确保其力学性能不受影响。试验用钢的化学成分见表1。

表1 试验用钢的化学成分(质量分数)

3种钢的连铸和轧制工艺均相同,铸坯截面为230 mm×1 650 mm,成品钢板截面为8 mm×1 600 mm。采用LEICA DM6000金相显微镜和岛津EMPA-1720电子探针显微分析仪检测钢板的显微组织。

对铸坯试样进行热处理,工艺为1 250 ℃×150 min,空冷至室温,模拟铸坯的热轧加热工艺。在铸坯横截面的边部、1/4和1/2宽度处,沿厚度方向各取50 mm宽试样,取样位置见图1(a)。距铸坯试样上表面10 mm处取第一个样,然后每隔20 mm取一个样,铸坯厚度中心取样密度加大,用Thermo Scientific ARL-4460直读光谱仪线扫描测其碳含量,得出铸坯不同宽度处沿厚度方向的碳浓度梯度,具体取样位置见图1(b)。采用纳克OPA-100金属原位分析仪检测热处理前、后铸坯横截面的边部、1/4和1/2宽度处试样厚度方向中心部位的化学成分,以研究热轧改善铸坯中心偏析的效果,扫描面积为24 mm×36 mm,面扫描位置如图1(b)所示。扫描结束后用OPA软件处理数据,得到铸坯不同宽度处试样厚度方向中心部位的各元素三维浓度分布。

图1 铸坯取样示意图

2 试验结果

2.1 硫印试验

刨、铣、打磨铸坯的横截面,对其进行热酸腐蚀,偏析区域因形成硫酸盐或硝酸盐而呈深色,能直观地表明铸坯中心偏析的位置和严重程度,如表2、图2所示。

表2 试验钢的低倍检验结果

由表2可知,除碳含量最高的钢C的中心偏析略高外,钢A、钢B的检验结果均相同。

由图2可知,中心偏析处于铸坯厚度方向的中心,但在宽度方向上的分布不均匀,铸坯宽度1/4处最严重,大量的点状偏析连成线;1/2铸坯宽度处次之,呈断续的线状或点状;板边部最好,特别是距边缘15 mm以内的范围内,几乎观察不到中心偏析。对比钢A、C可知,碳含量高的钢C铸坯的中心偏析程度明显比钢A严重。

图2 钢C铸坯边部(a)、1/4(b)和1/2宽度(c)处及钢A铸坯边部(d)、1/4(e)和1/2宽度(f)处的低倍形貌

2.2 铸坯成分线扫描

在铸坯横截面的边部、1/4和1/2宽度处试样沿厚度方向的碳浓度分布梯度如图3所示。

图3显示,铸坯厚度中心存在严重的成分偏析,碳含量最高;在中心偏析两侧的狭窄区域,存在负偏析区。图3(a)显示,碳在钢A的1/4宽度处偏析最严重,1/2宽度处次之,边部最轻微。这种变化趋势与硫印试验结果相吻合。图3(b)表明,在铸坯的1/4宽度处,钢C的偏析最严重,钢A最轻,说明随着碳含量的增加偏析加剧。

图3 碳在钢A铸坯不同部位(a)和在3种钢铸坯1/4宽度处(b)沿厚度方向的分布

2.3 铸坯成分面扫描

图4为钢C铸坯1/4宽度处试样厚度方向中心部位的各元素三维浓度分布图。

图4显示,钢C铸坯中相同部位各元素的偏析程度也不同,硫的偏析最严重,磷和碳的偏析次之,铌和钛的偏析呈点状,锰的偏析最轻。碳的整体质量分数已达0.14%,且存在一条含量更高的带状区域,与铸坯厚度的中心部位重合。

图4 钢C中各元素在铸坯1/4宽度处的三维浓度分布图

钢A和钢B铸坯不同部位元素的偏析规律与钢C相同,但偏析程度较轻。这与低倍硫印试验结果相吻合。

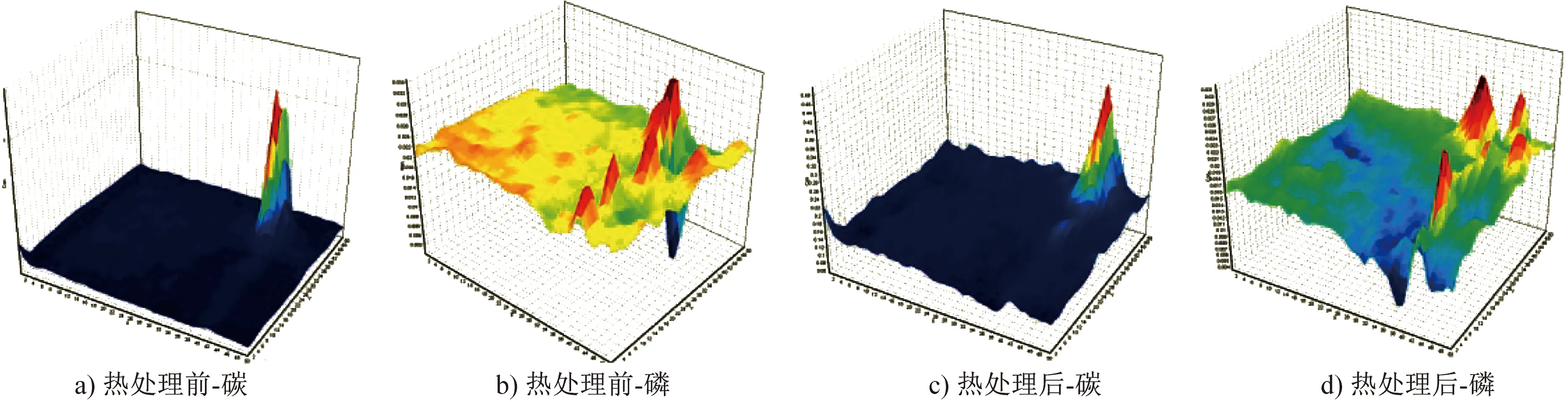

2.4 热处理前后铸坯成分面扫描

将钢A铸坯1/4处试样进行1 250 ℃保温150 min的热处理,对热处理前、后相同部位进行成分面扫描,对比典型元素碳和磷,并对结果绘制三维分布图,如图5所示。

图5 热处理前、后钢A铸坯中碳和磷浓度的三维分布图

图5显示,热处理后铸坯中碳和磷的偏析有所减轻,碳的质量分数最高值从1.0%下降至0.4%,磷含量最高值从0.028%下降至0.026%,说明高温加热在一定程度上有利于减轻中心偏析的程度。

2.5 显微组织观察

从钢板上取样,取样部位与铸坯的取样部位接近,以研究铸坯中心偏析与钢板带状组织之间的关系。在钢板横截面边部取第一个纵向试样,每隔100 mm取一个试样,直至钢板中心。对其带状组织按GB/T 13299—1991进行评级,结果如图6、图7所示。

由图6、图7可知,由同一种铸坯轧制的钢板,其宽度方向上同样存在带状组织分布不均匀的现象,其中1/4宽度处最严重,1/2处次之,边部最轻。由图7(b、e、h)可知,随着碳含量的增加,钢中带状组织越来越严重,不仅珠光体条带的数量增多,单条珠光体带和整个珠光体条带的宽度也增大,如图7(h)所示,钢C在1/4宽度处的带状组织宽度达70 μm。

图6 带状组织级别沿钢板宽度的变化

图7 3种钢板不同宽度处显微组织

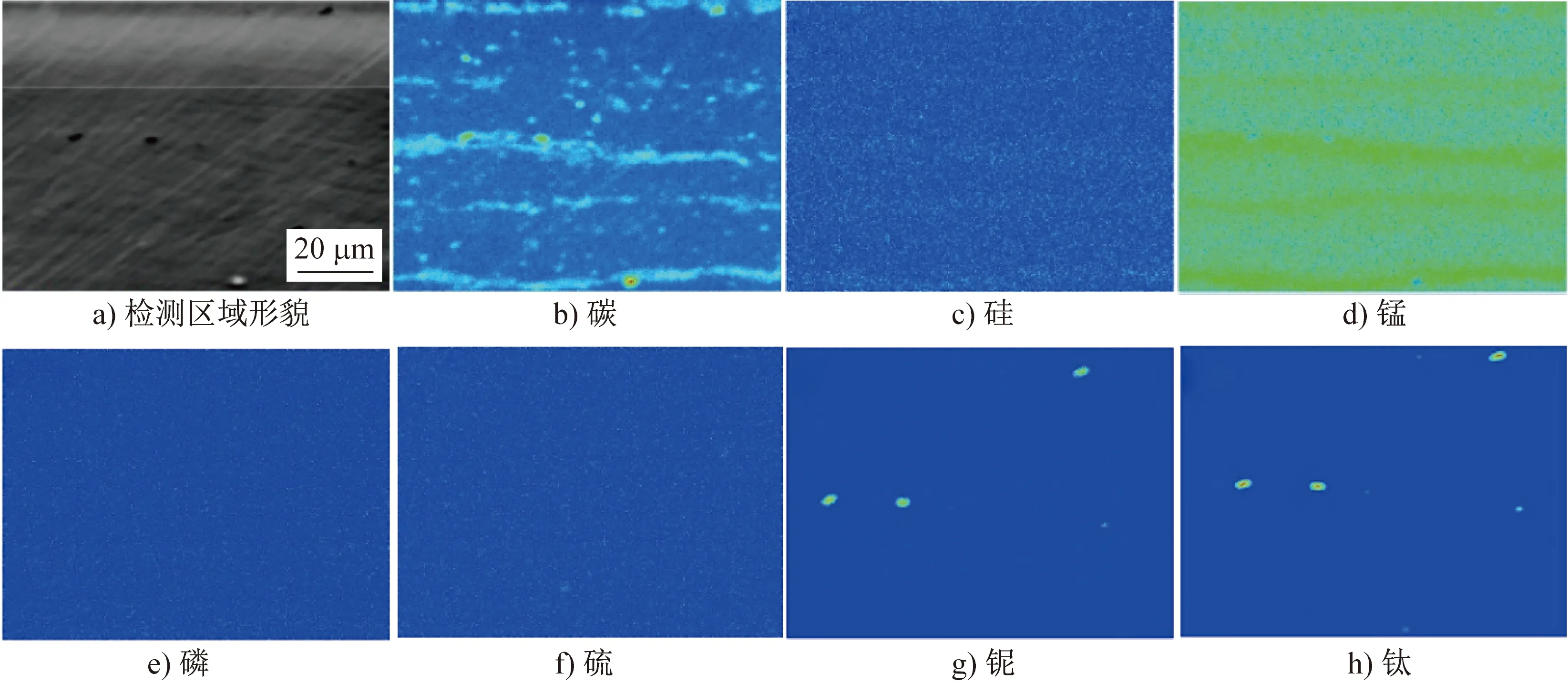

2.6 成品钢板面扫描

用电子探针显微分析仪对钢C 1/4宽度处的试样(图7(b))进行面扫描,结果如图8所示。

由图7(h)和图8可知,钢板带状组织中碳偏析最严重,宽度窄但颜色最深,锰也存在一定程度的偏析,较宽但颜色较浅。存在铌和钛的点状偏析,应为微米级的铌钛复合物。硅、磷、硫几乎无偏析。由此可见,钢板带状组织中的元素分布与铸坯中心偏析有一定区别。

图8 钢C 1/4宽度处检测区域的形貌及带状组织中各元素的分布

3 分析与讨论

3.1 钢中元素对中心偏析的影响

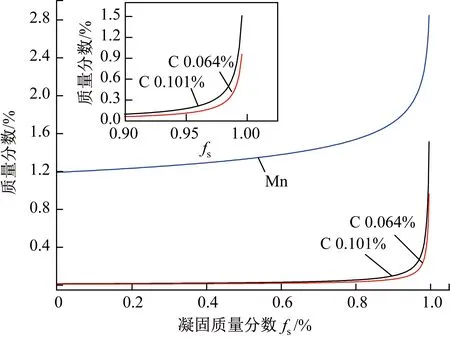

钢液凝固过程中,温度降低至固液两相区时,钢中元素将会发生偏析。采用Scheil模型[11]对凝固过程中固相中各元素的含量以式(1)表示:

[%i]s=ki[%i]0×(1-fs)ki-1

(1)

式中:[%i]s为凝固过程中固相中元素i的质量分数;[%i]0为凝固初期液相中元素i的质量分数;ki为元素i的平衡溶质分配系数,碳、锰、磷、硫、钛、铌分别为0.13、0.84、0.13、0.02、0.33、0.32[12-13];fs为凝固分数,其与纯铁温度Tm(1 809 K)、液相线温度TL和固相线温度TS的关系如式(2)所示:

(2)

将钢A和C的成分代入式(1)、(2),并对碳、锰含量作图,如图9所示。

随着凝固过程的进行,钢中的碳、锰均发生偏析,特别是凝固末端,偏析程度明显增大。钢A凝固末端碳的质量分数达到了0.95%,钢C凝固末端碳的质量分数达到了1.51%,是原始含量的14倍。而锰仅为原始含量的2.1倍。计算与试验结果差别较大,可能与连铸过程采用电磁搅拌改善中心偏析有关。由此可知,溶质元素的偏析程度与其分配系数ki有关,ki值越小,则先后结晶出的固相成分差别越大,偏析也越严重[14]。

图9 铸坯凝固前沿液相中的碳、锰含量随凝固质量分数的变化

3.2 连铸过程对中心偏析的影响

由上述检测结果可知,偏析发生在铸坯的1/2厚度处,在1/4宽度处最严重,1/2宽度处次之,边部最轻,这与其他学者的研究结果相同[15]。宽度方向上中心偏析分布不均的现象主要与钢液连铸过程有关[3,16],钢液中的紊流引起铸坯不同部位冷却不均是造成铸坯宽度方向上中心偏析分布不均的主要原因。

3.3 中心偏析与带状组织的关系

Strecken[2]、纪元等[17]的试验证明了铸坯偏析的遗传性,认为铸坯的中心偏析一旦形成,则很难通过后续加工完全消除,会遗传至成品。且成分偏析越严重,形成的带状组织也越严重[18]。本文铸坯厚230 mm,中心偏析厚度约为2 mm(图2(c)),轧制成8 mm厚的钢板,带状组织厚约70 μm(图7(h)),可见在厚度上,铸坯的中心偏析和钢板的带状组织成比例关系。综合来看,中心偏析和带状组织在横截面上的分布及严重程度均具有很高的吻合度。中心偏析带偏析元素的种类较带状组织的偏析元素多,这可能与热轧过程中元素的扩散有关。

3.4 带状组织评级的局限性

目前,中低碳钢中带状组织的评定采用GB/T 13299—1991《钢的显微组织评定方法》,该方法是在100倍下,选择检测部位各视场中最严重处进行评定,即标准视场(直径为80 mm)内贯穿视场的珠光体条带数量,但未规定珠光体条带的宽度。

从对铸坯中心偏析和钢板带状组织的分析可知,带状组织在钢板横截面上的分布不均匀,如图10所示。

图10 带状组织在钢板中的分布示意图

若检测区域选择P2,则无贯穿视场的珠光体条带;若检测区域选择P3,则存在3条贯穿视场的珠光体带。取样部位的不同会造成带状组织检测结果有较大出入,特别是在中心偏析呈点状分布的1/2宽度处,磨制试样过程中也会造成检测结果有差异。

4 改进措施

4.1 成分及含量

由3.1节可知,在强度允许的情况下,降低钢的碳含量,能显著减轻铸坯中心偏析,从而减少钢板中的带状组织。

4.2 连铸工艺

理论计算表明,当原始碳的质量分数为0.101%时,凝固末端碳的质量分数将高达1.51%,但实际测量结果仅为0.14%。除去直读光谱测量光斑直径较大(约15 mm)外,连铸过程中采用的电磁搅拌大大减少了凝固末端的碳偏析。

4.3 热轧工艺

由2.4节可知,铸坯热轧的加热可在一定程度上减轻中心偏析。但期望通过热轧工序来消除钢板中的带状组织是不现实的,龙明建等[19]的研究结果表明,在1 200 ℃加热26 h才能达到90%的均匀度,这在大生产中难以实现。

5 结论

(1)铸坯中心偏析与钢板带状组织存在遗传关系,偏析发生在铸坯的1/2厚度处,在1/4宽度处最严重,1/2宽度处次之,边部最轻;随着碳含量的增加,偏析越发严重。

(2)元素的平衡浓度分配系数不同以及连铸过程铸坯的冷却不均匀,是造成铸坯中心偏析的主要原因,分配系数越小,中心偏析越严重。

(3)带状组织在钢板横截面上分布不均,检测标准不完善,现行的带状组织评级存在一定的局限性。

(4)通过降低碳含量,增加连铸过程中的电磁搅拌工序,可大大减少低碳高强钢的中心偏析;热轧的加热对改善碳的中心偏析较明显,但对改善磷的中心偏析基本无效。