16MnDR容器钢120 t LF-RH-CC过程的洁净度研究

2019-10-09操瑞宏孙乐飞王学林吴义超

操瑞宏 孙乐飞 李 杰 王学林 吴义超 万 勇

(1.新余钢铁股份有限公司,江西 新余 338001; 2.安徽工业大学冶金工程学院,安徽 马鞍山 243032)

容器板是锅炉、化工行业制造压力容器的重要材料,其质量直接影响压力容器的安全运行[1]。新余钢铁集团有限公司(简称“新钢”)生产的16MnDR容器板主要用于制作锅炉,据反映,该厂生产的部分批号容器板性能不合格,影响了客户使用,且钢中B类夹杂物评级合格率较低(≤90%),有时甚至严重超标。本文以新钢一钢厂容器板夹杂物评级合格率低(B、C类≤2.5级、A、D类≤1.5级)为背景,以16MnDR钢为研究对象,对其LF、RH精炼和连铸过程各个阶段的T[O]含量、显微夹杂物数量、尺寸及类型的演变进行了系统研究,摸清了钢中夹杂物的组成及变化规律,找出了影响钢液及铸坯洁净度的主要因素,提出了针对性的改进工艺。

1 生产工艺和取样分析

1.1 生产工艺

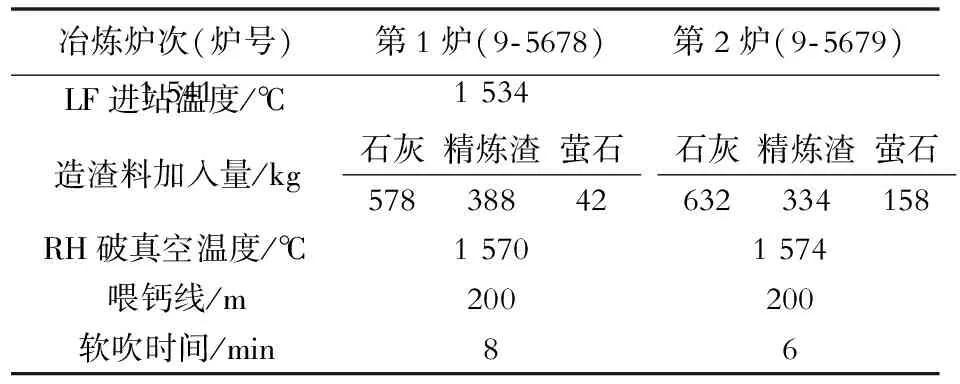

新钢16MnDR容器钢的生产工艺流程为120 t转炉→LF精炼→RH脱氢→板坯连铸。试验选取同一浇次的两炉钢为研究对象,其LF精炼工艺参数如表1所示。钙处理采用实芯钙线,钙芯线重65.7 g/m,纯度98.7%。钢包到中间包采用长水口全程吹氩保护浇注,中间包到结晶器采用浸入式水口保护浇注,连铸保护渣为低碳钢专用保护渣。中间包容量为40 t,过热度为10~30 ℃,铸机为1流弧形板坯连铸机,铸坯拉速为0.9 m/min,二冷比水量为0.4 L/kg,浇注断面为248 mm×2 070 mm。

表1 16MnDR钢的精炼工艺参数

1.2 取样与分析方法

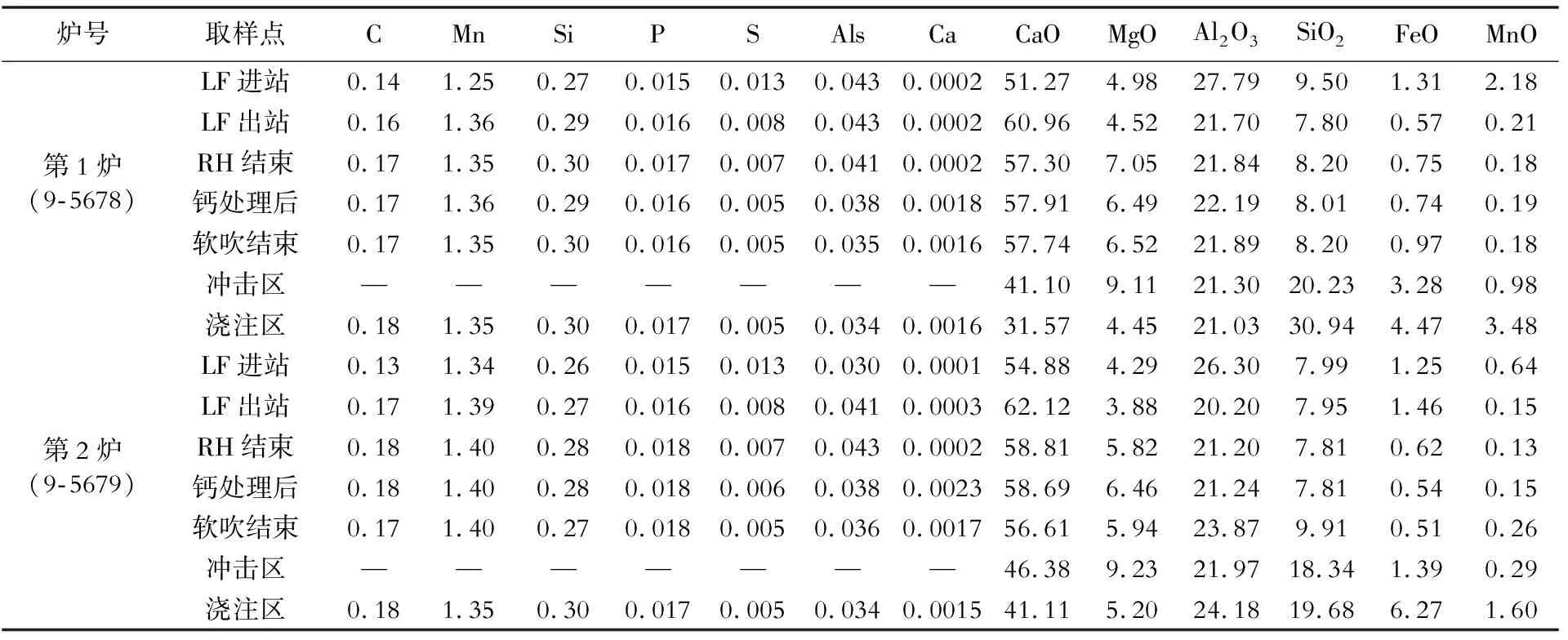

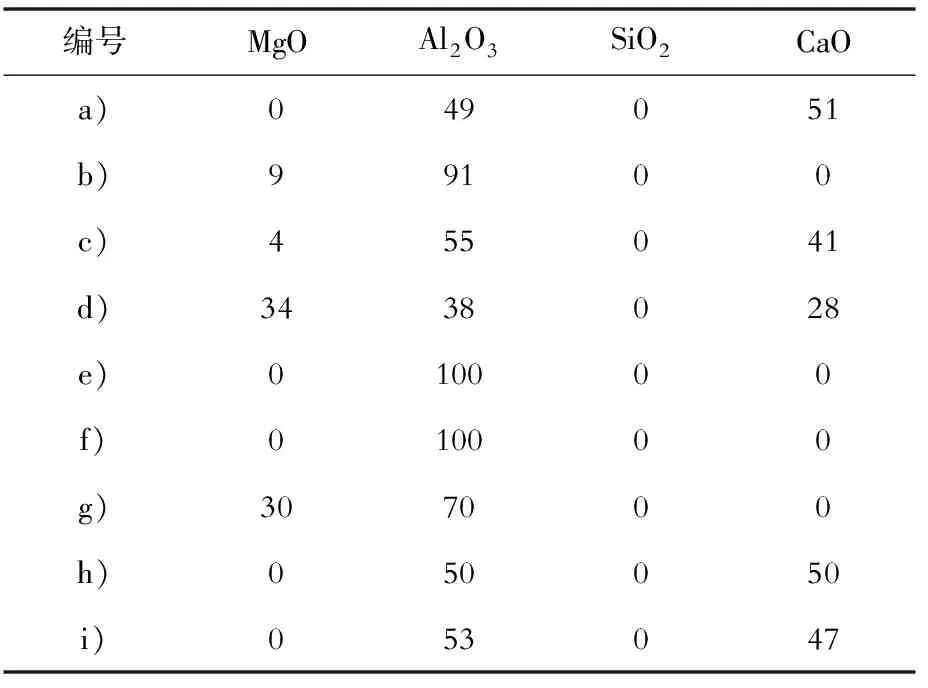

分别在LF进站、LF出站、RH破真空、钙处理后和软吹结束时取渣样1份(每份质量大于150 g)和钢水饼样1个,在浇注0、40、75 t和换包时取中间包浇注区钢水饼样1个,在浇注50 t时取冲击区、浇注区渣样各1个。将钢水饼样加工成φ5 mm×50 mm氮氧棒和金相试样各一个。因铸坯取样影响生产,取一块轧材样并加工成φ5 mm×50 mm氮氧棒和20 mm×20 mm×20 mm金相试样各1个。采用常规化学分析法检测渣样的化学成分,采用红外吸收法检测氮氧棒的总氧含量。采用QUANTA400扫描电镜和EDS能谱仪观察并分析金相试样中显微夹杂物的数量、形貌、尺寸及成分。各工序点的钢样化学成分和炉渣的组成如表2所示。

表2 精炼、连铸过程中钢和炉渣的化学成分

2 试验结果与分析

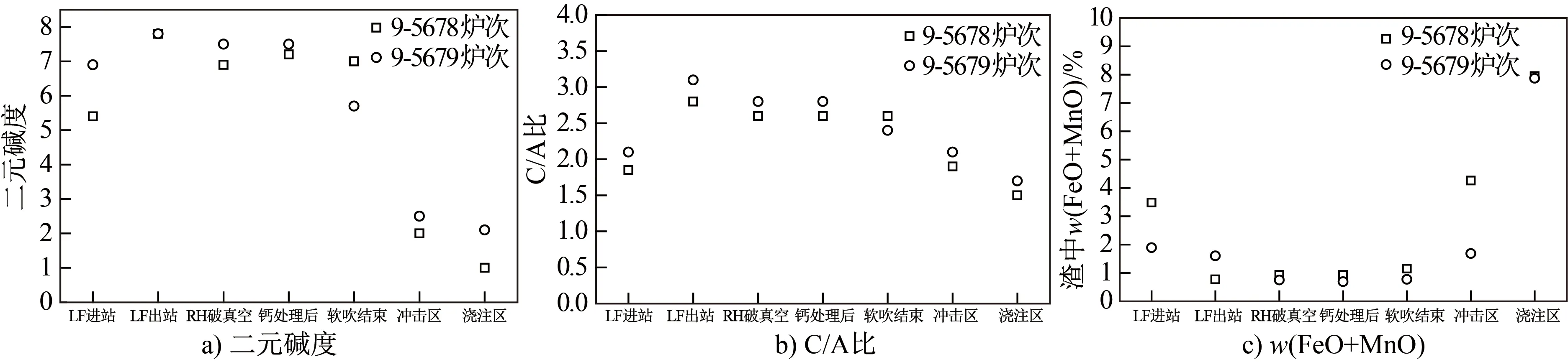

2.1 16MnDR钢精炼、连铸过程中炉渣碱度、w(CaO)/w(Al2O3)和氧化性

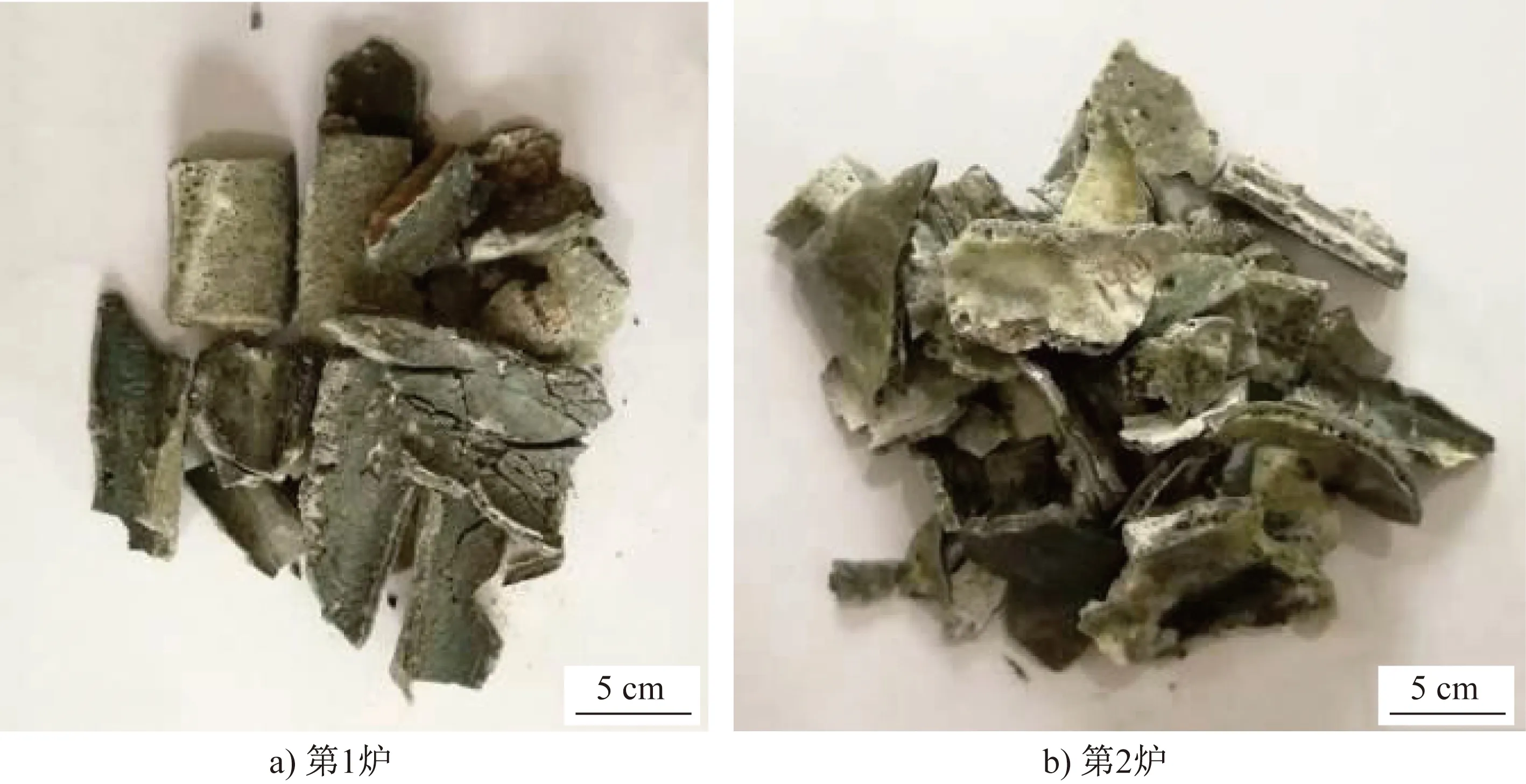

两炉16MnDR钢精炼、连铸过程炉渣二元碱度、w(CaO)/w(Al2O3)(C/A比)和氧化性(w(FeO+MnO))计算结果(采用表2中的炉渣成分)如图1所示。图2为两炉16MnDR钢软吹结束时炉渣照片,图3为16MnDR钢中间包冲击区和浇注区的炉渣照片。结合表2和图1~图3可以看出:

(1)两炉16MnDR钢在LF进站时的炉渣碱度和C/A比分别控制在5.4~6.9和1.85~2.10,在添加578~632 kg石灰、334~388 kg精炼渣和42~158 kg萤石进行精炼造渣后,其LF出站时的炉渣碱度和C/A比分别提高到了7.8和2.8~3.1。在后续RH真空处理、钙处理和软吹过程中,两炉16MnDR钢的炉渣碱度和C/A比变化不大。

(2)相比9-5678炉次(3.49%),9-5679炉次16MnDR钢在LF进站时炉渣中w(FeO+MnO)更低(1.89%)。经LF和RH精炼处理后,两炉16MnDR钢炉渣中w(FeO+MnO)明显降低,软吹结束时炉渣中w(FeO+MnO)分别为1.15%、0.77%。然而,两炉16MnDR钢在中间包冲击区、浇注区所取表层炉渣均为黑灰色,且渣中w(FeO+MnO)明显高于软吹结束时渣中w(FeO+MnO),由此表明16MnDR钢在中间包冲击区和浇注区存在明显二次氧化,因此需加强保护浇注。

图1 两炉16MnDR钢精炼、连铸过程中炉渣的化学成分

图2 两炉16MnDR钢软吹结束时炉渣照片

2.2 16MnDR钢精炼、连铸过程中T[O]含量

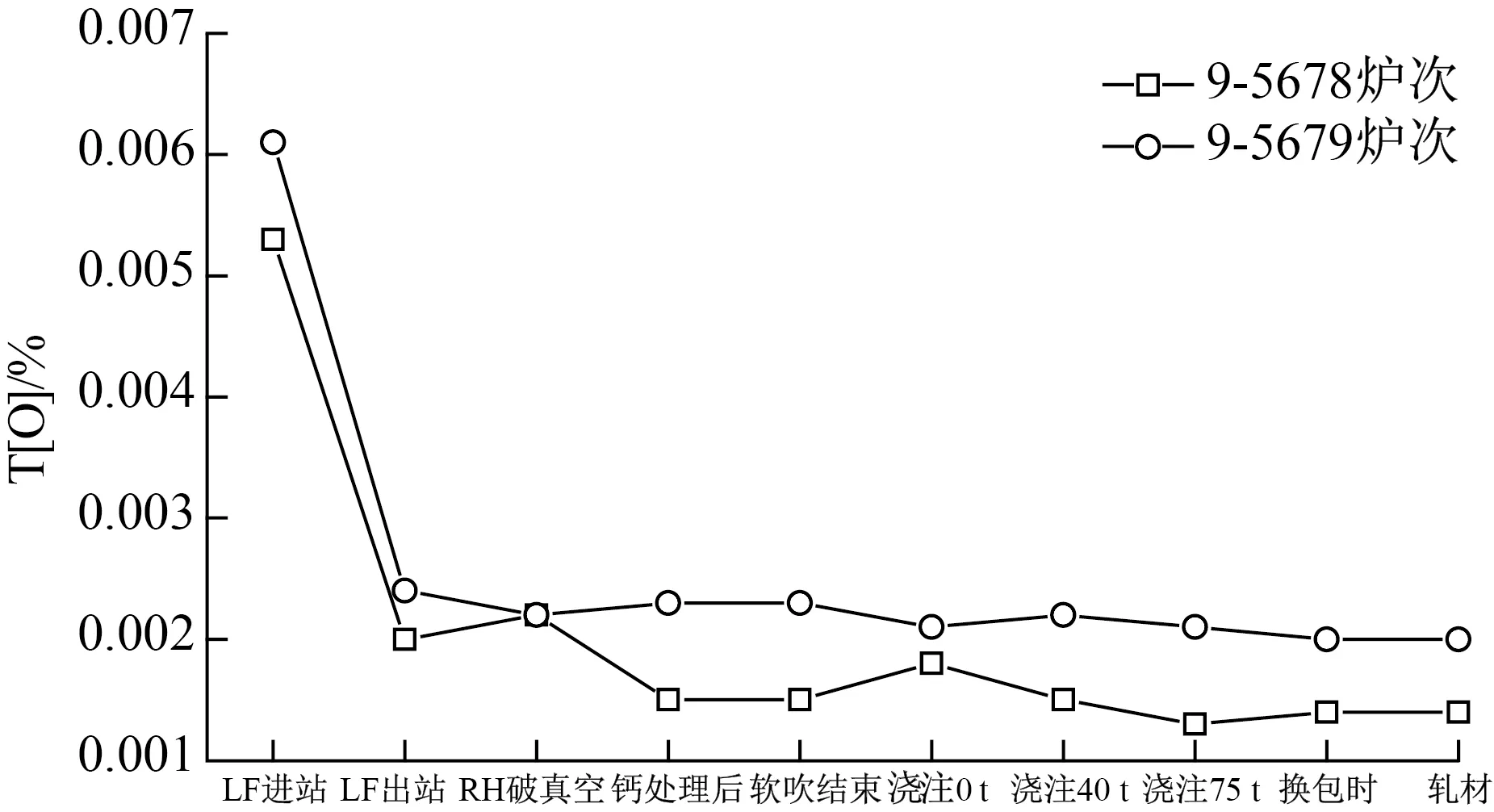

图4为两炉16MnDR钢精炼、连铸过程中T[O]含量的变化。从图4可以看出,两炉16MnDR钢在LF进站时w(T[O])分别为0.005 3%和0.006 1%;从LF进站至LF出站过程,两炉16MnDR钢中T[O]含量显著降低。这主要与添加硅钙复合脱氧剂脱氧有关。9-5678炉次从LF出站至RH破真空过程钢中T[O]含量上升,表明该过程可能出现了钢液的二次氧化。9-5679炉次钢中T[O]含量普遍低于9-5678炉次钢,其原因可能与9-5678炉次为开浇炉次有关。从LF精炼到软吹结束,再到中间包浇注,两炉16MnDR钢中T[O]含量整体呈逐渐降低的趋势,两炉16MnDR钢轧材中的w(T[O])分别降低到了0.001 4%、0.002 3%,达到其轧材中w(T[O])的控制要求(w(T[O])≤0.003 0%)。

图4 两炉16MnDR钢精炼、连铸过程中w(T[O])的变化

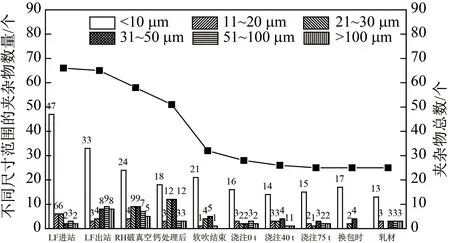

2.3 16MnDR钢精炼、连铸过程中夹杂物数量

16MnDR钢精炼、连铸过程中夹杂物的数量和尺寸分布如图5所示。从图5可以看出,各工序钢中夹杂物以尺寸小于10 μm的为主。这是因为小尺寸夹杂物碰撞上浮去除较为困难,因此其数量最多。从LF进站到软吹结束,16MnDR钢中不同尺寸范围的夹杂物数量整体呈减少的趋势,其中大尺寸夹杂物数量明显减少,表明此过程中大尺寸夹杂物明显上浮被去除;钙处理后,钢中尺寸21~50 μm的大颗粒夹杂反而增多,这类大颗粒夹杂物很可能是钙处理后钢中形成的钙铝酸盐夹杂[2]。而钙铝酸盐夹杂与钢液之间的表面张力更小,导致其上浮速度减小[3]。16MnDR钢轧材在0.068 mm2的统计视场中尺寸小于10 μm、11~20 μm、21~30 μm、31~50 μm、51~100 μm和大于100 μm的夹杂物数量分别为13个、3个、0个、3个、3个和3个。

图5 16MnDR钢精炼、连铸过程中夹杂物的数量和尺寸分布

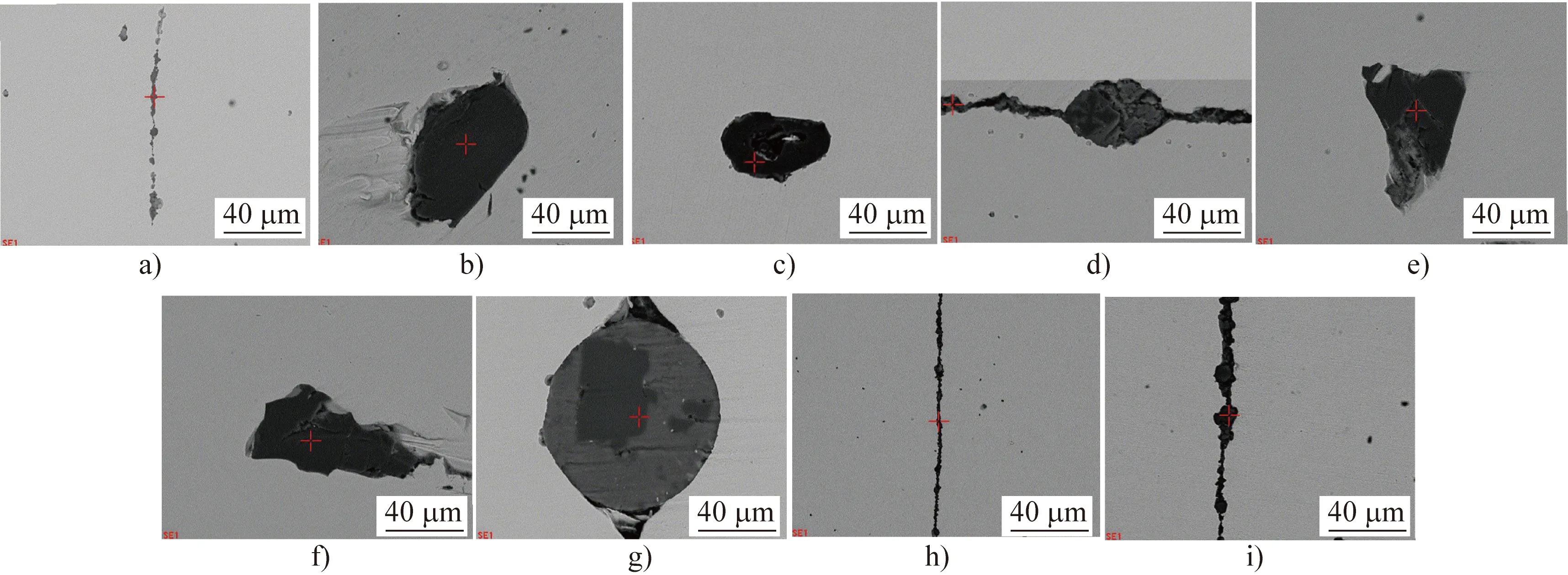

2.4 16MnDR钢轧材中典型大颗粒夹杂物(>10 μm)的形貌及尺寸

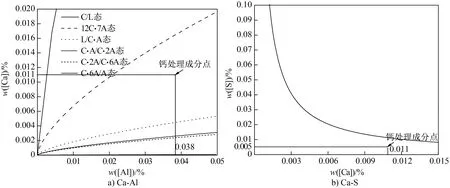

图6和表3分别为16MnDR钢轧材中典型大颗粒夹杂物的形貌及能谱分析结果。从图6和表3可以看出,其轧材中大颗粒夹杂物主要为钙处理产物CaO-Al2O3,其中w(CaO)为41%~51%,w(Al2O3)为49%~55%,成分接近12CaO·7Al2O3。这类夹杂物在轧材中主要呈链状,长度甚至达到1 000 μm,是导致16MnDR钢中夹杂物评级超标的主要原因之一。杨树峰等[4]研究表明,钢液中12CaO·7Al2O3夹杂物的去除速率最低,这是因为12CaO·7Al2O3夹杂与钢液的接触角小于90°,渣相和夹杂物相之间的钢液薄膜不易破裂所致。钢液中12CaO·7Al2O3夹杂虽然不易造成水口结瘤,但比固体夹杂物更难以从渣相中去除,因此在16MnDR钢轧材中出现的概率比同等尺寸的固体夹杂物大很多。而低熔点12CaO·7Al2O3夹杂在轧制的后半程已经完全固态化,因此被轧碎成链状[4]。此外,在轧材中还发现了2个近似球形的大颗粒(61、94 μm)MgO·Al2O3尖晶石和2个不规则的大颗粒(49、49 μm)单独Al2O3夹杂物。MgO·Al2O3夹杂物主要是钢中高含量酸溶铝和钢包、中间包内衬中的MgO发生置换反应,再与Al2O3夹杂结合而形成的产物。而不规则Al2O3夹杂基本上是来源于浸入式水口部位的铝碳锆耐火材料[5]。这两类夹杂物也是导致16MnDR钢轧材夹杂物评级超标的主要原因之一。

图6 16MnDR钢轧材中夹杂物的典型形貌

表3 图6中典型夹杂物的能谱分析结果(质量分数)

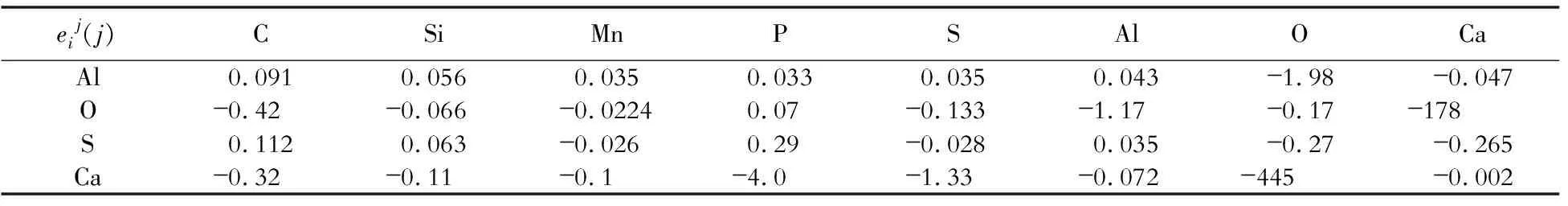

2.5 16MnDR钢的钙处理热力学计算

(1)

[Ca]+[S]=[CaS]

lgKCaS=lg(aCaS/aSaCa)=

19 980/T-5.90

(2)

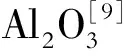

表4 1 600 ℃钢液中主要元素之间的相互作用系数[6]

图7 1 600 ℃时Ca-A1(a)、Ca-S(b)的平衡曲线

3 结论

(1)两炉16MnDR钢在LF进站时的w(T[O])分别为0.005 3%和0.006 1%。从LF精炼到RH脱氢,再到中间包浇注,两炉16MnDR钢中T[O]含量整体呈逐渐降低的趋势,其轧材中的w(T[O])分别降低到了0.001 4%、0.002 3%,达到了控制要求(w(T[O])≤0.003 0%)。

(2)从LF精炼到RH脱氢,再到中间包浇注,16MnDR钢中不同尺寸的夹杂物数量整体呈下降趋势;钙处理后,钢中尺寸21~50 μm的大颗粒夹杂反而增多,主要为12CaO·7Al2O3夹杂。由于12CaO·7Al2O3夹杂与钢液的接触角小于90°,渣相和夹杂物相之间的钢液薄膜不易破裂,因此,12CaO·7Al2O3夹杂难以被炉渣吸附而排出。

(3)造成16MnDR钢轧材中夹杂物评级超标的大颗粒夹杂物主要为链状12CaO·7Al2O3夹杂、近似球形MgO·Al2O3尖晶石和不规则Al2O3夹杂,12CaO·7Al2O3夹杂为钙处理产物,MgO·Al2O3夹杂主要为钢中酸溶铝和耐火材料中MgO的置换反应产物,不规则Al2O3夹杂主要来源于浸入式水口部位的耐火材料。