Ga液滴沉积速率对GaAs/GaAs(001)量子双环形貌的影响*

2019-10-09李志宏丁召汤佳伟王一罗子江马明明黄延彬张振东郭祥

李志宏 丁召 汤佳伟 王一 罗子江 马明明 黄延彬 张振东 郭祥†

1) (贵州大学大数据与信息工程学院,贵阳 550025)

2) (贵州财经大学信息学院,贵阳 550025)

3) (半导体功率器件可靠性教育部工程研究中心,贵阳 550025)

4) (贵州省微纳电子与软件技术重点实验室,贵阳 550025)

1 引 言

量子环因其独特的光电性质,特别是其量子相干性对Aharonov-Bohm 和Aharonov-Casher 效应的影响激发了科研人员的广泛兴趣[1−6].理论预测的光学Aharonov-Bohm效应获得了实验验证,在量子信息处理领域有潜在的应用前景[7−9].近二十年来,基于晶格失配材料体系的异质外延法是低维半导体纳米结构材料制备的主要途径[10,11].近年来,在制备半导体量子环纳米结构材料方面有一定的改进,自Chikyow和Koguchi[12]建立液滴外延(droplet epitaxy,DE)以后,DE方法逐渐发展成为制备半导体纳米结构的主要方法.耦合量子点[13]、单量子环[14,15]、同心量子双环[16,17](concentric quantum double rings,CQDRs)等各种各样的半导体纳米结构被研究者们使用该方法制备.

理论研究表明[18],影响CQDRs的形貌主要为晶化阶段的两个因素: 温度和As束流,然而关于生长动力学过程中的液滴前期形成过程(即金属原子成核长大的过程)对CQDRs的影响鲜有报道.本文采用金属DE法在GaAs (001)衬底上生长GaAs同心量子双环,研究Ga液滴沉积速率对CQDRs密度、内环半径、外环半径的影响,并进一步分析讨论CQDRs的形成过程.

2 实 验

本实验中,所有样品制备均在Omicron公司制造的超高真空分子束外延(molecular beam epitaxy,MBE)系统中完成.衬底采用可直接外延的n+GaAs (001)单晶片,掺硫(S)杂质浓度为1.0×1017—3.0×1018cm–3.在实验之前,用束流监测器(beam flux monitor,BFM)对不同温度下各Ga,As源的等效束流压强进行校准.衬底在580 ℃完成脱氧后将衬底温度降至550 ℃,以0.25 ML/s (monolayer/second,ML/s)的生长速率同质外延126 nm的GaAs缓冲层,同心量子双环的生长将在该缓冲层上进行.采用三步法制备同心量子双环: 第一步,将衬底温度降至430 ℃,在零As压下分别以Ga液滴沉积速率为0.09 ML/s,0.154 ML/s,0.25 ML/s和0.43 ML/s沉积10 ML的Ga液滴; 第二步,将衬底温度由430 ℃降至340 ℃,在As等效束流压强为8.8×10–4Pa的条件下晶化20 s; 第三步,将衬底温度由340 ℃升至410 ℃,在同样的As等效束流压强下晶化10 min.最后,完成以上生长后的样品在零As压下淬火至室温后取出,送往原子力显微镜(atomic force microscope,AFM)表征其表面形貌.

3 结果与讨论

图1所示为不同Ga液滴沉积速率下的CQDRs的2 µm×2 µm AFM图像.从图1(a)—(d)可以看出CQDRs的尺寸与密度有明显的差异,其中图1(c)和图1(d)中存在尺寸较小的CQDRs.各图中CQDRs的密度分别为(a) 2.75×108cm–2,(b) 3.5×108cm–2,(c) 6×108cm–2,(d) 7.25×108cm–2.可以看出,随着Ga液滴沉积速率的增加CQDRs的密度明显升高,这是因为沉积相同量(10 ML)时形成Ga液滴所需的弛豫时间会随着Ga液滴沉积速率的增加而减少,且吸附在GaAs表面的Ga原子的扩散长度会随着Ga液滴的沉积速率的增加而变短[19],较长的弛豫时间意味着会有更多的Ga原子通过扩散、汇聚形成较大的Ga液滴,从而使得CQDRs的密度随着Ga液滴沉积速率增加而升高.图1(c)和图1(d)两图中出现尺寸不一的CQDRs正是因为沉积时间短,Ga原子在扩散、汇聚的过程中便被晶化,所以出现尺寸较小的CQDRs.另外,CQDRs在方向高度相对较高,而[110]方向的扩散比较明显.这种差异可以归结为Ga原子在GaAs(001)表面扩散系数的各向异性.中心孔洞的形成由Ga液滴在GaAs衬底的刻蚀行为造成: 沉积在GaAs衬底表面的Ga液滴与GaAs衬底的浸润面是富Ga区域,具有较高能量的Ga原子使GaAs衬底局域温度升高,这使衬底Ga-As键断裂,As原子逸出GaAs衬底表面,即Ga原子刻蚀GaAs衬底过程,从而形成中心孔洞.

造成这种CQDRs密度差异的原因可以追溯到金属Ga液滴形成阶段的经典成核理论[20,21]中最大团簇密度.假设能到达GaAs(001)衬底表面的Ga原子浓度为n1,Ga原子的沉积速率为R,我们可以将Ga原子在GaAs(001)表面的速率方程表示为

其中τ−1可看作使Ga原子数目减少的所有过程寿命的倒数(解吸附过程成核过程被团簇捕获过程的总和,

为了得到大量Ga原子成核后的最大团簇密度的表达式,可以根据统计力学写出包含i个Ga原子临界团簇的密度ni:

式中N0为GaAs (001)表面晶格格点密度,Ci为统计权重,Ei为临界团簇的自由能,k是玻尔兹曼常数,T为绝对温度(K).

参考(1)式的速率方程可将包含j个Ga原子的团簇的生长速率方程表示为

其中Uj为Ga原子被含有j个Ga原子团簇捕获的网格率,其表达式为

其中σj为捕获数目,D为扩散系数,νd为Ga原子扩散振动频率,Ed为扩散激活能.

假设Ga原子最大团簇密度为nx,将所有j>i的团簇认为是稳定的,可以得到一个重要近似条件:

联立(1)—(6)式即可得到Ga原子最大团簇密度的一般表达式:

其中,υ表示Ga原子振动频率;P是决定于Ga原子临界成核原子数目的特征值;E是Ga原子成核能,关于E在不同条件下的表达式,文献[21]中有详细叙述,这里不做讨论.在本实验中,其他参量可以认为是不变的,所以CQDRs的密度nx和Ga液滴沉积R应该满足幂指函数关系; 图2所示为CQDRs的密度nx和Ga液滴沉积速率R的双对数关系曲线 lnnx∝PlnR−Plnυ+(E/kT) ,实线为最佳线性拟合直线,该直线的斜率为P=0.663.

Ga液滴为3D岛,根据成核过程的原子数目i与特征值P之间的依赖关系[21],将游离态、初始凝聚态和完全凝聚态中的原子数目i与特征值P之间的关系式绘制为图3,其中:

图2 GaAs 的CQDRs密度与Ga液滴沉积速率ln-ln图像Fig.2.Density of GaAs CQDRs plotted as a function of Ga droplet deposition rate in logarithm scale.

图3 三种状态的P-i图像(I区,游离区; II区,初始凝聚区; III区,过渡区; IV区,成核区)Fig.3.P-i graph of three states.Zone I,extreme incomplete condensation state; zone II,initially incomplete condensation state; zone III,transition state; zone IV,nucleation state.

图3所示的P-i三支函数线将该图像分成四个区域,将这四个区域定义为: I区为游离区; II区为初始凝聚区; III区为过渡区; IV区为成核区.我们已由CQDRs密度和Ga液滴沉积速率间的关系拟合出P=0.663.图3中所示的水平虚线为P=0.663,可以看出该虚线与完全凝聚态的曲线的交点横坐标为4.9184 ≈ 5.这对理解本实验的Ga液滴成核过程是至关重要的.当Ga原子沉积到GaAs衬底表面时,这时候的Ga原子是游离的单个原子; 接下来,两个Ga原子相遇形成二聚体,但这些二聚体还不是最稳定的结构,部分二聚体在衬底温度及应力的作用下可能还会再次离解,一部分二聚体不断吸附Ga原子形成二聚体团簇直到形成含有5个Ga原子的稳定的“小晶胚”; 含有5个Ga原子的“小晶胚”边扩散边吸附其他Ga原子,不断地汇聚形成较大的Ga液滴.

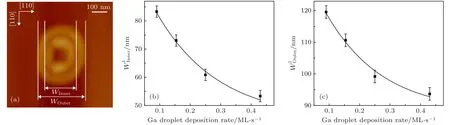

图4 CQDRs 内、外环半径拟合曲线图及测量示意图 (a) 内外环测量示意图; (b) 内环平均半径拟合曲线图; (c) 外环平均半径拟合曲线图Fig.4.Fitting curves and the measurement schematic diagram of the radii of inner and outer ring for CQDRs: (a) Schematic diagram of inner and outer ring measurement; (b) fitting curve of the inner ring average radii; (c) fitting curve of the outer ring average radii.

图5 CQDRs形成过程示意图 (a) Ga液滴形成过程; (b) 第一次晶化过程; (c) 第二次晶化过程Fig.5.Schematic diagrams of CQDRs formation process: (a) The formation process of Ga droplet; (b) first crystallization process;(c) second crystallization process.

由于Ga原子在[110]上的扩散比较明显,为进一步探讨Ga液滴沉积速率对第一次晶化(实验第二步)和第二次晶化过程(实验第三步)的影响,本文测量并统计CQDRs在[110]方向的内环平均半径外环平均半径为保证测量的准确性,直接测量量为内环直径WInner、外环直径为测量示意图,不难看出:为内环平均半径随Ga液滴沉积速率变化的拟合曲线,图4(c)为外环平均半径随Ga液滴沉积速率变化的拟合曲线.图4(b)中,当Ga液滴沉积速率由0.09 ML/s增加到0.43 ML/s时,内环半径从83.30 nm逐渐降低到53.33 nm; 同时,图4(c)中的外环半径从119.56 nm减少到93.65 nm.这是因为随着沉积速率的增加,Ga原子扩散、汇聚的时间变短,统计平均而言,形成的Ga液滴所包含的Ga原子数目减少,晶化前的Ga液滴较小,从而内环半径和外环半径在相同的晶化条件下均逐渐减小.

图5所示的CQDRs形成过程,可以更加直观地理解CQDRs的形成,图5(a)为Ga液滴的形成过程,在该过程中Ga原子通过成核、扩散、汇聚成较大的类似半椭球体形状的Ga液滴以减少表面能而达到稳定状态.图5(b)为第一次晶化过程,在浓度梯度和温度的共同驱动下,Ga原子向外扩散,在As氛围中,As原子会优先在Ga液滴边缘处和As原子结合而快速晶化形成一定高度的Ga—As单层.由于形成的Ga—As单层有一定高度,且晶化时间有限,这会阻碍部分Ga原子的进一步向外扩散.同时,由于Ga液滴和衬底的浸润区域为富Ga区域,即使在提供As束流的条件下,在Ga液滴中央也会发生衬底表面的Ga—As键的断裂,也即是液滴的刻蚀过程.图5(c)为第二次晶化过程,部分Ga原子继续扩散,在As束流的晶化作用下,形成了外环,Ga液滴的刻蚀过程继续进行.

4 结 论

本文采用DE方法在GaAs(001)衬底上制备CQDRs,并通过AFM形貌图像及成核理论研究Ga液滴沉积速率对CQDRs的影响.研究结果发现: 随着Ga液滴沉积速率的增加,CQDRs的密度增加,内外环半径均降低.根据成核理论,借助最大团簇密度和Ga液滴沉积速率之间的函数关系,拟合并计算出Ga液滴形成阶段临界成核原子数目为5,即稳定的Ga原子晶核至少包含5个Ga原子,并绘制成核过程状态转化图,深入分析了Ga液滴形成过程.相关研究结果对DE法制备密度可控的GaAs同心量子双环具有一定的指导意义.