“车身结构碰撞力学特性”实验教学系统设计

2019-10-08武栎楠杨昌海李婧锡

武栎楠,杨昌海,李婧锡

(吉林大学 汽车工程学院,吉林 长春 130000)

汽车碰撞安全性和轻量化是目前汽车技术的研究热点[1]。吉林大学汽车工程学院车身工程系为适应行业发展和支撑“双一流”学科建设,开设了汽车碰撞安全性、车身设计、轻量化材料与工艺等相关领域课程。

进行汽车抗撞性和轻量化设计时,需要获得车身结构的重要碰撞力学性能参数,如吸能量、变形模式、碰撞力等[2]。目前关于车身结构抗撞性的教学主要包含在“汽车碰撞安全性”课程中,由于缺少冲击实验台等仪器设备,无法进行实物碰撞实验,传统的车身结构碰撞力学特性教学以理论计算辅助计算机仿真为主。

“新工科”人才培养更加重视实验与理论教学的相互结合以及学生自主学习和独立解决问题能力的培养。本文设计开发了车身结构件动态冲击实验台,完善和改进了传统教学方法,建立了“理论—仿真—实验”一体化的车身结构碰撞力学特性实验教学系统,并应用在大学生开放创新实验项目“薄壁梁冲击力学特性测试”中,取得了良好的教学效果。

1 车身结构动态冲击实验台开发

考虑车身结构的尺寸和特点以及对冲击速度、冲击能量和测试精度的要求,设计了车身结构动态冲击实验台,主要由主机、防二次冲击系统、控制系统、数据采集与分析系统4大部分构成,如图1所示。

图1 车身结构动态冲击实验台

主机是进行实验的主要部分,其工作原理是利用重力和蓄能装置对锤体进行初始加速,实现对车身结构冲击载荷的施加,能够在较小的高度范围内使锤体达到所需的冲击速度[3-5]。主要包括锤体、锤头、传感器、横梁、蓄能弹簧等。主机采用电机驱动,滚珠丝杠传动,通过横梁带动锤体上升和下降运动。主机的主要技术参数如表1所示。

表1 主机主要技术参数

防二次冲击系统主要由举升气缸、缓冲器等组成。当冲击完毕后,控制系统发出指令,举升气缸向上举升,达到托锤的目的,防止锤体发生意外跌落。

控制系统由可编程控制器 PLC(programmable logic controller)实现。PLC与计算机连接,全部操作纳入计算机控制。

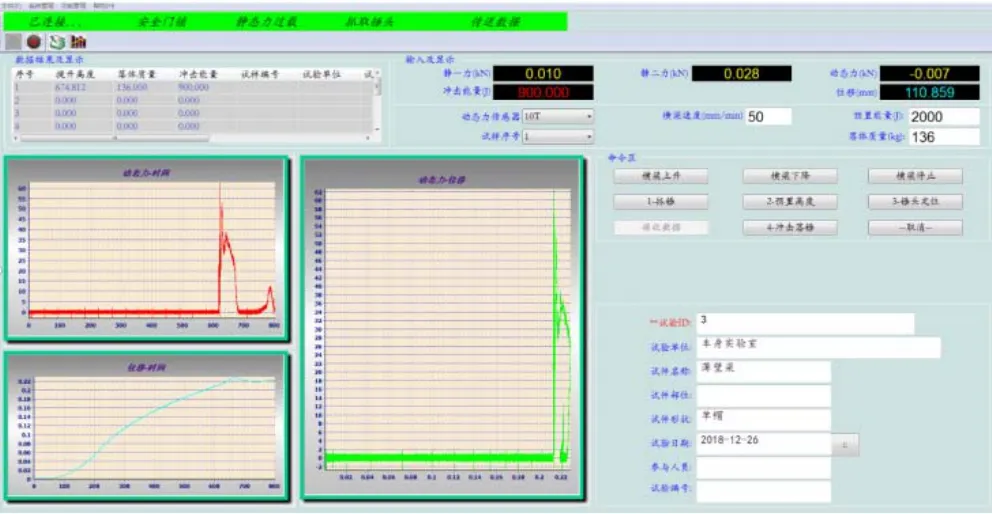

数据采集与分析系统采用美国进口SOC(system on chip)片上系统,结合FPGA(field programmable gate array)技术,可以实现高速采集、高速运算、实时显示功能。为操作方便设计了人机交互界面,如图2所示。通过操作软件可方便实现实验参数设置、对主机发布动作命令、传输实验数据、数据导出、生成实验报告等功能。

图2 数据采集与分析系统人机交互界面

车身结构动态冲击实验台不但能够测定车身结构受到高速冲击载荷后的能量吸收及失效破坏,还可以测试材料的冲击性能参数,具有测试精度高、操作安全、数据采集分析一体化等优点,不但能用于汽车碰撞和轻量化设计,还可应用在车身制造、材料力学、材料成形等领域。

2 实验教学系统设计

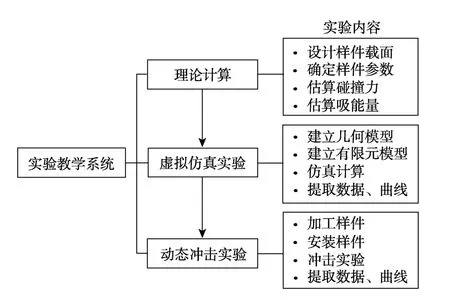

以培养学生综合实践能力为宗旨,将教学资源优化整合,建立车身结构碰撞力学特性实验教学系统,整个系统包括3个环节,如图3所示。

图3 车身结构碰撞力学特性实验教学系统框架

2.1 理论计算

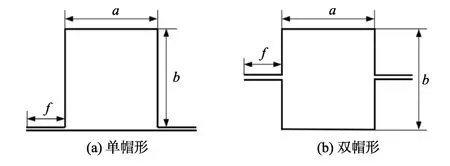

车身结构多为薄壁梁结构,如防撞梁、前纵梁,在汽车发生碰撞时这些薄壁梁结构起主要的吸能和传力作用[6-7]。薄壁梁的碰撞力和吸能量主要与其材料类型、截面尺寸和厚度有关,车身中常见的薄壁梁截面有单帽形和双帽形,如图4所示。

受到轴向力作用时,单帽形和双帽形薄壁梁平均压溃力Fm的表达式分别为[8-9]:

图4 薄壁梁截面形式

式中σu为材料的抗拉强度,l为截面周长,t为截面厚度。

由平均压溃力Fm和轴向变形量Δd进一步求得薄壁梁的吸能量E:

理论计算的教学目的是使学生对车身结构的碰撞特性有一个初步的认识,为后续的虚拟仿真实验和动态冲击实验提供理论支撑。学生需自行设计薄壁梁截面尺寸并选择合适的材料,然后利用理论公式对薄壁梁的压溃力和吸能量进行估算。学生需掌握碰撞过程中功能转换的基本原理,了解理论公式中各个参数的物理意义和对结构抗撞性的影响。

2.2 虚拟仿真实验

虚拟仿真实验作为一种新的实验形式,其优势在于不受实验场地、实验时间和仪器设备的影响,仅使用一台计算机和相应的软件便可进行。

目前国内很多高校已经陆续建立了虚拟实验教学中心。我校全球“教育伙伴推进计划”(PACE中心)拥有60多台高性能计算机工作站和多媒体教学设备,并配套了价值2.53亿美元的CAD/CAE/CAM及其专业配套的虚拟仿真软件。实验教学系统中的虚拟仿真实验环节主要依托我校PACE中心进行。

车身结构碰撞实验属于破坏性实验,且不可重复。计算机仿真是目前研究车身抗撞性的主要方法[10-11]。利用有限元仿真软件在计算机上模拟碰撞过程,分析实验过程和实验数据,反复对模型进行修改和优化,一方面可以节省实物实验费用,另一方面可以为结构优化设计提供方向性指导,提高实物实验的成功率。

虚拟仿真实验过程中,教师讲解汽车碰撞仿真发展历程、常用软件、有限元分析的一般过程,演示Ls-Dyna、HyperMesh软件的基本操作方法。学生需自己动手操作软件完成车身结构几何模型建立、有限元模型建立及计算分析。通过该环节使学生了解碰撞仿真的基本方法及一般过程,掌握仿真软件的基本操作及数据处理方法,通过观察车身结构塑性变形过程及变形模式,更深入地理解碰撞力学原理,并对动态冲击实验的结果进行预测。

2.3 动态冲击实验

车身设计和开发过程中,结构的碰撞性能最终是通过动态冲击实验来进行测试和评价的。

在车身结构碰撞力学特性实验教学系统中,当学生完成理论计算和虚拟仿真实验后,需要通过冲击实验来对理论计算和虚拟仿真实验结果进行验证。该环节利用本文开发的车身结构动态冲击实验台,通过加工样件、安装样件、操作实验台等步骤完成对样件的动态冲击实验,使学生直观了解薄壁梁的变形和吸能过程,掌握实验台的操作方法,以及实验数据的处理和分析方法,达到锻炼学生动手实践能力的目的。

3 实验教学系统应用

吉林大学开放创新实验项目“薄壁梁冲击力学特性测试”属于本科生课外选修实验,性质为综合性、研究性实验,目前已经开设了3个学期,每学期累计教学约30人次。该实验课利用本文设计的“理论—仿真—实验”一体化的车身结构碰撞力学特性实验教学系统,得到车身典型薄壁梁的吸能量、变形量、变形量-压溃力曲线等碰撞力学特性。

利用实验室开放机制,采取学生自主实验为主,教师从旁引导为辅的教学模式,实验以小组为单位,每组3~5名学生分工协作。每组需独立完成一个实验样件的理论计算、虚拟仿真实验和动态冲击实验3个环节,最后得到实验数据并完成实验报告,以达到锻炼学生自主学习能力和独立解决问题能力的教学目的。

结合某组学生的实验数据,具体说明实验教学系统的应用过程如下。

3.1 理论计算

设计样件截面并确定样件参数。该组设计的薄壁梁截面是图4(a)中所示的单帽形。样件材料为Q235,屈服强度σs为235 MPa,抗拉强度σu为395 MPa。样件轴向长度L为400 mm,厚度t为1 mm,a和b均为 60 mm,f为 25 mm,截面周长l(2a+2b+4f)为340 mm。

估算碰撞力、吸能量。利用公式(1)计算得到该实验样件的平均压溃力为24500 N,利用公式(3)计算得到当样件压溃变形量为 100 mm时的吸能量为2450 J。

3.2 虚拟仿真实验

建立几何模型、有限元模型。利用 Catia软件建立薄壁梁碰撞几何模型,生成 IGS格式文件。利用HyperMesh软件导入几何模型,通过划分网格、设置材料和截面属性、加载边界条件、定义输出等完成有限元模型建立。

仿真计算。将建立好的有限元仿真模型提交至Ls-Dyna软件求解计算。

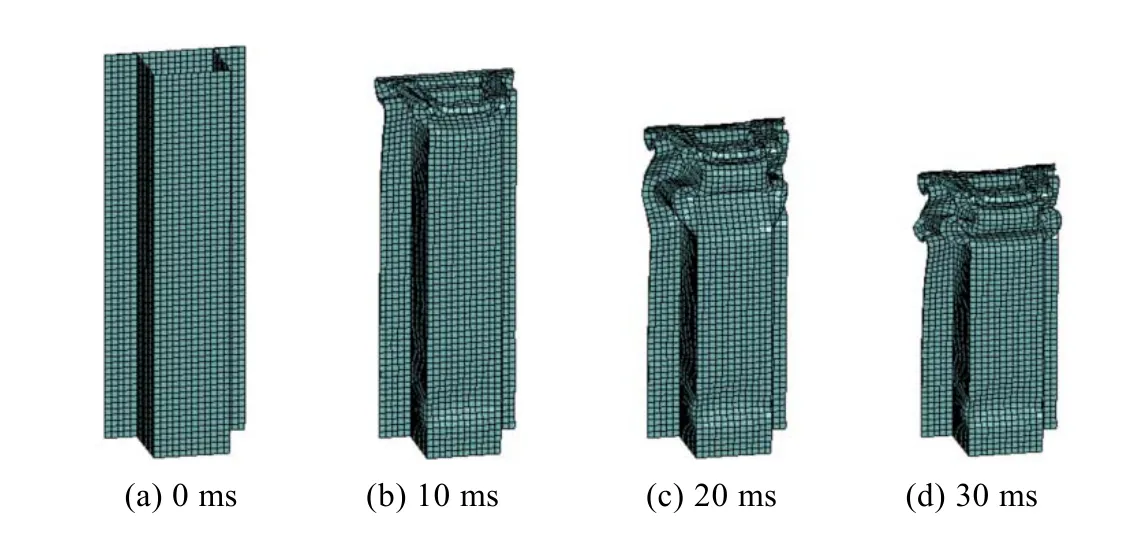

提取数据、曲线。在Ls-Dyna后处理模块中观察仿真动画,每隔10 ms截取一张图片,如图5所示。通过分析可知当碰撞时间为30 ms时,薄壁梁的变形量为100 mm,此时对应的吸能量为2753 J,同时提取出薄壁梁的压溃力-变形量曲线。

图5 虚拟仿真实验动画

3.3 动态冲击实验

加工样件。加工出单帽形薄壁梁的两片钢板,再通过焊接的方式将钢板连接在一起,焊点间距为25 mm。

安装样件。将样件垂直放置在实验台主机的砧座上,保证冲击点与样件横向中心偏差小于1 mm。

冲击实验。根据理论计算和虚拟仿真实验结果,在操作软件中设置动态冲击实验的碰撞能量为2600 J。依次点击预置高度、锤头定位、横梁上升,完成冲击高度的计算、冲击点位置的确定,并将锤体提升到所需的冲击高度。点击冲击落锤释放锤体,完成对样件的冲击。冲击结束后,依次点击抓锤、横梁上升,使锤体抬升一定高度,然后取出样件。

提取数据、曲线。该组冲击实验后样件的变形如图6所示。测量样件的变形量,并从操作软件中导出测得的压溃力-变形量曲线。

图6 样件最终变形

3.4 实验结果分析

该组学生通过理论计算、虚拟仿真实验和动态冲击实验得到的薄壁梁压溃力-变形量曲线如图7所示,平均压溃力、变形量、吸能量对比如表2所示。

图7 压溃力-变形量曲线对比

表2 实验数据对比

这些数据可用于评价本次实验使用的薄壁梁的碰撞性能,并作为其结构优化设计的依据。

4 结语

(1)设计了专门用于车身结构动态冲击的实验台,能够实现对结构件的高速冲击,并准确记录相关实验数据,满足车身结构件的测试要求。

(2)建立了完整的“理论—仿真—实验”一体化的车身结构碰撞力学特性实验教学系统,对其他实验课程教学体系的建立具有一定的借鉴作用。

(3)应用该实验教学系统,使学生深入透彻地理解了车身结构碰撞力学的基本原理,掌握了碰撞仿真软件的基本操作及动态冲击实验台的使用,在拓展理论知识的同时,锻炼了学生自主学习能力和综合解决问题能力。