基于VR技术的数控加工系统的研发

2019-10-08李晟锴

李晟锴

(淮南联合大学 机电系,安徽 淮南 232000)

1 虚拟数控加工技术综述

1.1 VR技术

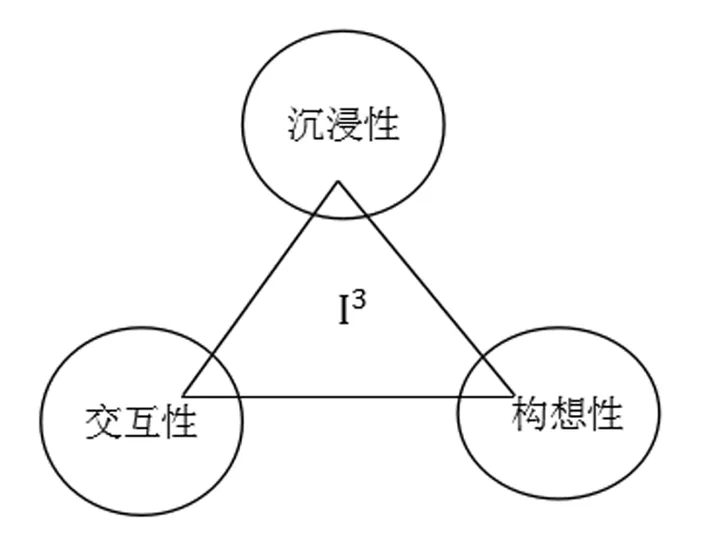

VR技术也称人工环境或灵境技术,其本意为虚拟现实。作为目前流行的高新技术之一,属于计算机和互联网时代的必然产物。VR技术的内涵在于借助计算机设备,营造和模拟出一种虚拟世界,该世界具有三维空间的特征,通过综合模拟人体感官世界中的触觉、听觉、视觉,使得应用者好像身临其境,而且在三度空间内可以不受限制地感受物体。[1]虚拟现实的基本特征如图1所示。

图1 虚拟现实的基本特征

1.1.1 沉浸性

虚拟现实技术的主要特征表现为沉浸性,也可称之为临场感效应。即基于应用者生理心理特征,结合自身视觉、听觉,让体验者能够在模拟环境中感到逼真的三维立体图像,同时在虚拟世界中,在不同对象的相互交织作用下,带来真实沉浸式的体验和效果,如同在现实中全身心的投入。

1.1.2 交互性

在虚拟现实系统环境中,作为交互的主体,应用者可以在参与体验过程中形成三维、多感知、近乎自然的交互,为此交互性优势显而易见。同时系统的目标也是为不断优化人机交互而服务,实时进行升级和完善,提供丰富、便捷的交互、操作和反馈。当然这需要借助大数据的支撑,掌握参与者的各种关键数据需求和要素。其中,实时性特征同样不可忽视,如果在交互时经常出现延迟,就难以获得沉浸感,使得人们的体验出现偏离。为此,在虚拟仿真系统中的设计和应用过程中一定要秉承实时交互原则,协调平衡应用场景渲染技术。

1.1.3 构想性

虚拟仿真系统设计需要想象力的支撑保障,构想性的成败将会直接决定虚拟世界的质量和影响力。高质量的虚拟现实技术,不仅会拓宽人类认知范围,还会营造广阔的可想象空间,甚至不可能发生或者根本不存在的场景。

1.2 虚拟制造

随着全球化经济的快速发展,如何确保企业具备持续核心优势,成为了摆在制造业面前的重要课题。在国内外市场竞争的双重夹击下,行业改革已经到了紧要关头。[2]为此,VR技术与虚拟制造业的结合应运而生。通过虚拟装配、设计和制造,能够化解和应对上述难题。虚拟制造作为一种综合系统技术,既是多学科知识融合的产物,也是动态模拟实际制造过程的重要武器和手段。通过计算机仿真建模所形成的仿真手段,能够有效评价、检测、预测产品的性能或可制造性,一来增强了企业决策与控制水平;二来可以更加柔性、经济和科学地投入组织生产,确保产品生产效率和设计质量的最佳化。同时实现成本和开发周期的最小化。由于虚拟制造不消耗能量和材料,制造过程并不会产生真正的产品,与现实制造过程相比,其制造过程、资源和对象具有如下特征:首先,虚拟制造具有虚拟性,通过产品测试、制造、设计,进入虚拟环境的同时能够产生有效的视点观察评价;其次,虚拟制造具有数字化集成性性能,利用公共通讯平台,数字化集成计算机辅助制造、计算机辅助工艺过程设计、计算机辅助工程和计算机辅助设计,突显数字化的无缝连接;再次,虚拟制造具有分布性特征,能够将不同类别、部门和地点的工作人员实现信息共享,减少各种误差和传递时间的同时,产品开发过程显著提升;最后,虚拟制造毕竟是基于人们的理解,与人们的描述和评价息息相关,所以,仿真精度具有极强的依赖性,即取决于与真实模型的近似程度。[3]

1.3 虚拟数控加工

虚拟制造技术的深入发展,给虚拟数控加工技术的升级带来了新的契机,进而为虚拟数控加工行业提供了关键数据,促进行业本身的快速发展。虚拟数控加工将多种技术和设计手段相互融合,集成了计算机辅助制造、计算机辅助设计、机床数控理论和制造技术与仿真技术,在所构建的仿真模型的虚拟环境中,能够在真实统运行之前,及时有效完善或修改设计方案。还可以进行零件的数控模拟加工,提升加工过程的合理性,在提高安全系数的基础上,降低生产成本,提高数控加工生产效率。针对于数控培训教学而言,虚拟数控加工技术的优势更加全面。[4]一方面通过人机交互接口和友好界面,可以逼真地反映加工过程,及时调整不满足要求的部分;另一方面,技术方便快捷,可评估性极强,具有功能一致性、结构相似性和可检测性等诸多优点。

2 基于VR技术数控加工系统的总体设计

2.1 系统总体需求分析

2.1.1 系统基本功能性需求

为了提升仿真真实程度,可以从仿真精度和仿真正确性角度入手,分别做好前期准备工作。其中,仿真正确性要注意把握毛坯切削结果、面板显示内容、数控基本操作过程、数控代码编译、数控代码组成、运动方式、模型结构不出现任何问题。而仿真精度则要求主轴旋转动作、进给动作、换刀动作和部件要具有强烈的真实感。其次,确保仿真功能完整可靠,尤其是虚拟机床、指令编译分析、操作面板和输入用户NC代码都做到规范有序。再次,统一协调数控加工仿真和视景仿真,确保系统的交互设计方便多样,既不影响用户观察环境和虚拟机床,又便于随时结果和统计。最后,虚拟机床环境应该高标准、严要求,力争机床自身真实属性准确无误,减少软件程序编制的难度,降低计算机处理的工作量。最后,虚拟现实技术需要结合硬件系统和软件技术,突显三维立体显示功能和沉浸性特点。

2.1.2 系统可行性限定

为了保证产品和开发系统的切实可行及实效性,需要严格规范数据和系统相关功能,并做出如下声明:

首先,用户指令的规范十分必要,例如:严格规范用户指令功能,完善数控加工标准体系,提高软件和用户指令功能实用性。要正确发出用户指令,用户操作由人机交互系统指定。手动输入NC代码,采用鼠标控制的方式启用和关闭系统各功能,执行通用数控操作流程要确保正确加载后实施。其次,从实际出发规范机床运动相关数据,数控加工中心面板以及计算运动的变量都应该正确无误。最后,系统运行相关要求不应出现明显的停顿现象或二义性,全方位符合通用规则促进系统运行的流畅。

2.2 系统软件平台选择

软件平台的选择关系到软件编制的成功与否,要依托健全的软件构建思路和方法,确保软件运行效率同步提升。

2.2.1 系统的总体设想

图2 数控仿真软件工作流程图

数控仿真软件的编制要从以下内容入手,即切削仿真实现、用户观察输入窗口开发和加工控制系统开发,三者关系如图2所示。仿真软件开始工作为用户指令,通过进一步的辨识和翻译,控制系统能够有效获取用户意图,达成控制机床运动的目标。待符合切削条件时,机床毛坯切削仿真正式开启,切削效果开始呈现。

2.2.2 软件平台选择

虚拟现实数控加工仿真系统在构建过程中,需要平衡主要功能系统,尤其是毛坯切削仿真系统、虚拟机床系统和数字控制系统。在软件平台开发过程中,应该选择合理的切削仿真平台、视景控制平台和数控开发平台系统。视景控制平台要求使用高级开发语言,这有助于控制视景运动显示。为提高可控性,编程语言构建控制系统可以选择使用OpenGL图形库或者VC++语言。凭借其强大完备的语言功能,VC++语言与OpenGL图形库的融合应用可以满足系统开发的众多要求,其缺点也不容忽视,即三维效果构建困难、开发过程繁琐、资源占用率高、需要较长的周期。为此,切削仿真系统和数控系统的开发仍选取VC++语言,但是视景部分开发工作可以用VegaPrime软件平台取而代之。实践证实,VegaPrime软件能控制视景的变化,支持OpenGL绘图和刷新,最大限度地降低了编程难度,使得呈现效果更为立体化。[5]

2.3 系统功能结构

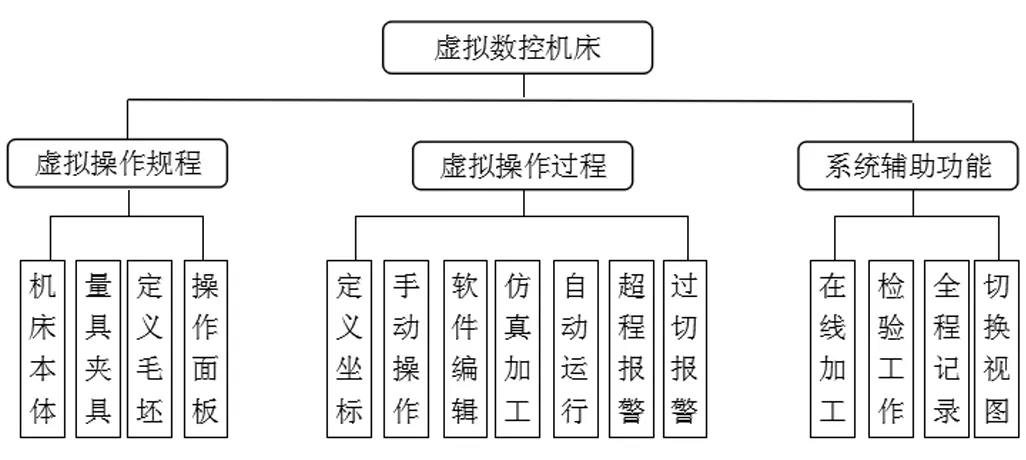

结合系统的总体设想,以及现实所需的功能和效果,依托软件编制平台,对数控加工系统的研发功能做出如下分类,如图3所示。

图3 虚拟现实加工仿真系统组成

第一,虚拟机床构建与控制功能是指在VC++框架以及有关函数和模型的共同作用下,可控虚拟机床形成的完整性结构;第二,数字控制系统的作用是控制机床运动、处理面板控制指令以及NC代码指令,在数控加工中具有极强的基础性功能;第三,人机交互系统主要发挥其提供接口的作用,能够根据其他辅助功能、功能选择界面、加工过程观察以及数控加工操作等内容,发出相应的用户指令;第四,仿真效果功能系统可以控制满足条件的可加工虚拟毛坯,并呈现出实时化的加工效果;第五,立体显示及硬件系统为立体显示,其来源途径需要硬件系统和立体显示设置的支撑保障。

2.4 系统功能的实现

虚拟数控机床作为核心结构组成,在虚拟数控加工系统中,主要承担系统功能的要务,具体实现途径及结构如图4所示。虚拟数控机床由3部分组成,分别为虚拟操作规程、虚拟操作过程和系统辅助功能。虚拟操作环境结构主要包括卧式和立式,而量具夹具还可细化为仿真操作面板、毛坯的定义以及选择定义等等。虚拟操作过程的功能为提示报警、仿真运行加工模拟程序、移动自动操作、手动工件以及显示建立坐标轴。此外,系统辅助功能相对单一,即切换视图和在线加工功能。而在实现效果方面,数控虚拟系统与实际机床十分统一,一致性特征显而易见,多采用夹具、刀具、操作面板。

图4 虚拟数控机床实现途径

3 系统开发平台选取方案

3.1 硬件环境

基于VR技术的数控加工系统研发,离不开人机交互硬件设备的保障,为了提升交互逼真程度以及三维模型的精细程度,硬件环境PC机基本配置一定要高,图形显示卡要达到128MB以上,输出设备为15寸以上的显示器即可,输入设备包括键盘和鼠标。

3.2 软件环境

加工仿真系统既要有逼真度,还要满足系统无关性,并需要在互联网上实时运行,开发平台应该支持多个操作系统,能接受多种图形格式,具有良好的编程接口,采取多开发包集成方式,平台要保持相对独立性,减少开发工作量,形成三维图形仿真开发效应,应用底层图形开发接口,减少了编程的难度以及开发与维护的成本。具体开发软件配置包括网页设计工具、Java开发平台、VRML编辑工具和支撑平台。

3.3 虚拟数控加工几何建模

夹具、工件、刀具和数控机床是仿真系统几何模型的基础,借助NC代码的驱动,数控加工就会通过带动刀具达成对工件的切削过程。数控加工过程仿真要重点明确几何模型的内容、原则和模式。在运动建模中,确保切屑生成逻辑、托板运动逻辑、轴运动定义、换刀逻辑和攻坚装夹处于相互独立的可控状态下。而几何建模的原则要力求典型化,遵循特征原则、独立原则、典型部件原则和可扩充原则,这样既便于变换产品,实现细化结构复杂模块的互换,又可以有效反映数控机床装配关系以及部件之间相互约束关系。

总之,随着社会的快速发展,数控机床应用领域随之拓展,软件、硬件技术不断更新的推动,为数控VR技术提供了很好的机遇。目前,数控虚拟价格系统产品性能和功能还存在诸多缺欠,需要有效利用虚拟现实技术,从而实现虚拟制造高度仿真分析,进而达到提高培训质量且降低培训成本的效果。这就需要采用计算机建模的方式,升级图形开发包,确保图像质量及动画效果,结合几何仿真和物理仿真,加快实体造型速度,充分考虑模块的独立性,开发出真实感较强、灵活性好、系统实用性强的系统加工环境,最终给使用者带来更加真实的体验。