碳酸二甲酯和甘油酯交换制备甘油碳酸酯催化剂研究进展

2019-10-08陈瑞洋

陈瑞洋,刘 欢

(1. 安徽工程大学 生物与化学工程学院,安徽 芜湖 241000;2. 中国科学院大学,北京 100049)

碳酸二甲酯(DMC)作为近年来最受欢迎的酯交换原料,具有优良的溶解性能,是一种具有较高的蒸发温度和较快的蒸发速度的低毒溶剂, 所以DMC在反应体系中可以同时作为反应原料和溶剂,不需要引入额外的溶剂。与碳酸二苯酯(DPC)、碳酸二乙酯(DEC)、环状碳酸亚乙酯(EC)相比,DMC具有如下优点:(1)DMC反应活性高, 可用其替换有毒试剂进行酯交换反应[1];(2)与DPC、DEC酯交换生成的副产物苯酚和乙二醇相比,DMC酯交换生成的副产物甲醇更易排出反应体系,得到的产品小分子单体残留量少,而且副产物甲醇原则上可被循环利用与CO2合成DMC;(3) 用于合成脂肪族碳酸酯时,DMC中有效基团碳酸酯基含量远高于DPC和DEC,原料的原子利用率高;(4) 非光气法合成DMC技术的进步和大规模工业化应用,DMC的生产成本大大降低,使其成为酯交换法新的、绿色的、低成本原料,同时也大大降低了采用DMC合成脂肪族碳酸酯生产成本。 因此,DMC是一种可以在源头上防止污染的绿色化工原料,不仅其在反应活性上符合工业的要求,同时其合成路线绿色无污染[2]。

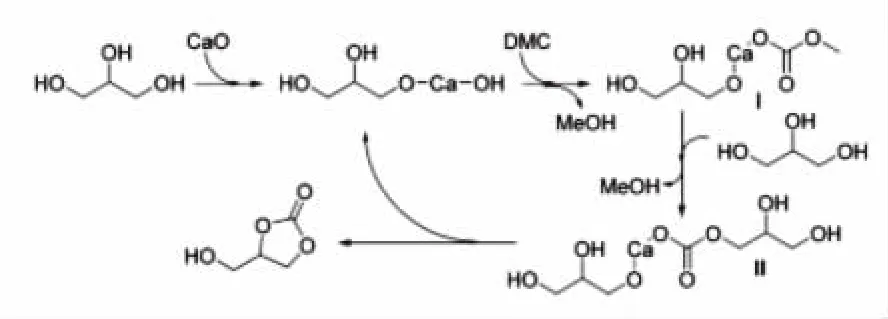

近年来,生物柴油作为化石燃料的替代品受到人们越来越多的关注,然而,生物柴油工业的快速发展产生了大量的副产物—甘油(GL),开发GL的利用新途径,将其转化成更有价值的化学品迫在眉睫。以DMC和GL为原料通过酯交换反应生成的甘油碳酸酯(GC)(如图1所示),由于具有低毒,不易燃,沸点高,可生物降解等诸多优点,在化妆品、人造涂层、生物润滑油、锂离子电池的电解液载体、吸收CO2以及用于合成缩水甘油、聚碳酸酯、聚酯、聚氨酯等方面得到了广泛的应用,具有广阔的潜在利用前景,已成为国内外开发研究的热点[3,4]。 本文简述了近年来以DMC和GL为原料,通过酯交换反应合成GC的研究进展,包括催化剂的选择以及催化机理的分析[5,6]。

图1 GC合成路线

1 碱金属催化剂

Gmehling等[7,8]首次用碱性催化剂K2CO3催化DMC和GL酯交换合成GC的反应, 结果表明在接近甲醇/DMC共沸回流温度下,反应可定量进行且选择性高达97%, 但K2CO3易溶于反应后的混合物中,导致产物GC不易分离,目前主要采用离子交换树脂来进行分离,但其价格昂贵。 Sandesh等[9]考察了KF分散在不同载体制得的催化剂的催化性能,研究表明γ-Al2O3作载体时,其催化性能最佳,在反应温度为75℃时,GC产率达到95.8%, 循环3次后催化活性仅降低3%, 主要是由于KF与氧化铝在焙烧过程中的相互作用生成了活性相K3AlF6。 其不足之处在于反应使用了有毒的DMF作为反应溶剂。

NaOH负载量为质量分数80%的NaOH/γ-Al2O3也被认为是DMC与GL酯交换反应的有效催化剂,在78℃反应1h, 转化率和选择性分别可达98%和99%[10],IR和滴定分析表明NaOH负载量的增加能增强催化剂的碱性,而强碱会促进分子内脱水,导致副产物缩水甘油的生成。 XRD结果显示当NaOH负载量为质量分数≥40%时,NaOH会与酸性γ-Al2O3发生相互作用生成Na2Al2O4,但Na2Al2O4的作用仍在研究之中。

Ramesh等[11]发现在室温下,纳米NaAlO2作为固体碱催化剂可催化合成GC(如图2),且通过真空干燥活化后, 循环使用4次后依然具有较高的催化活性。 催化剂的晶粒小,表面碱性强,虽然NaAlO2腐蚀性强,易吸潮,且在最佳条件下,GC收率只有83%,但是其在室温就能表现如此高的活性,这是其他催化剂所没有的。随后,Ramesh等[12]将质量分数10%的NaAlO2负载于镁铝水滑石,不仅大大增强了镁铝水滑石的碱性,同时提高了NaAlO2的稳定性,在90℃、催化剂用量为质量分数3%和DMC/GL物质的量比为2的反应条件下反应30min,GL转化率和GC选择性分别可达92%和100%, 且催化剂循环使用3次后活性无明显下降。

图2 NaAlO2催化DMC与GL酯交换反应示意图

2 碱土金属氧化物催化剂

Bai等[13]以Mg(NO3)2为镁源,Na2C2O4或Na2CO3为沉淀剂, 通过共沉淀法制备了不同形貌的MgO,考察了其对酯交换制备GC的催化性能,结果表明晶粒大, 比表面积小, 碱性弱,Mg原子空缺位少的四方MgO对GL与DMC酯交换生成GC的催化性能最佳,GC收率可达99%以上。

在固体碱催化剂中,CaO是研究最多的[14,15],Ochoa-Gomez等[14]探索了反应放大到工业化生产规模的研究,优化工艺后,GL转化率和GC收率分别可达100%和95%。 热重与FT-IR分析表明反应过程中CaO与反应物相互作用生成了Cax(OH)y(CO3)z,降低了催化剂的活性。 尽管催化剂可通过焙烧回收,但是因为CaO很廉价且后处理不会造成环境问题,所以目前商用催化剂大多采用CaO。 Simanjuntak等[16]通过元素分析、TOF-SIMS和FT-IR等手段研究了CaO催化DMC与GL酯交换反应过程中Ca物种的变化,如图3所示。 一个类甘油酸盐亲核取代DMC酰基生成含钙中间体(I),接着通过分子内进攻与第二个GL分子结合生成GC,但过量的DMC会阻碍CaO与GL的作用,减少可溶性钙中间体的形成,不利于酯交换反应的进行。

图3 CaO催化DMC与GL酯交换机理

Lu等[17]研究了以活性氧化铝作为无机粘合剂,聚丙烯酰胺作为开孔剂制备了压出型CaO, 结果表明CaO稳定性得到了大大的提高,在80℃下,循环四次后,以压出型CaO为催化剂时,GL转化率从93%下降到77%,而以粉末状CaO为催化剂时,GL转化率从98%下降到24%。 这是因为粘合剂和开孔剂都会显著增加催化剂表面积、孔体积,进而提高催化性能。开孔试剂可以降低活性CaO颗粒的团聚。然而,压出型CaO也会因为原料中少量的水而快速失活, 故其不适合粗GL的转化, 并且其制备过程中的脱氢/焙烧需要能量,与廉价的商业CaO相比,经济性较低。

Teng等[18]以CaO作催化剂,采用工业级的GL(质量分数70%,杂质有甲醇(15%)、甲醇钠)为原料通过微波辐射制备GC。与传统加热90min相比,只需要在65℃加热5min就可使转化率达到91%, 收率达到85%。 速率得到这样大的提升主要是因为微波加热使反应物分子之间通过摩擦碰撞有效传递能量,且杂质甲醇钠可作为共催化剂。 此外,甲醇作为一种共溶剂起了双重的作用:(1) 甲醇能使反应在均相体系中进行;(2)对于微波加热来说,它是一种极好的分子辐射体。 通过比较微波法与传统法的能量消耗,可以发现达到相同的GC产率,微波法平均消耗18kJ能量,远低于传统加热法所需的540kJ能量。

Tang等[19]在同一个间歇反应器里连续进行两个酯交换反应比较了不同前驱体(草酸钙、醋酸钙、碳酸钙和氢氧化钙)制得CaO的催化性能,结果表明以CaCO3为前体制备的CaO催化性能最佳,而CaCO3并非具有更强的碱性,但具有大的比表面积,这说明催化性能不仅与碱性有关,还与催化剂的比表面积有关。 因此,酯交换反应需要:(1)催化剂表面上高密度的中弱碱位点;(2) 对前驱体高温焙烧获得高活性的Ca2+-O2-基团。

3 混合氧化物催化剂

Chemie等[20]首次报道了水滑石催化GL与碳酸二烷基酯酯交换反应,GC产率仅有23%。 焙烧后Al/Mg,Al/Li,Al/Ca混合氧化物水滑石(c-HTs)催化性能明显提高。 目前已被广泛地研究与探讨,通过再水化或者掺杂过渡金属来进一步提升c-HTs的催化性能。 与c-HTs相比, 再水化可将催化性能提高25%[21,22]。与未焙烧的HT前驱体相比,Ni掺杂c-HTs的活性是其10倍[23]。 再水化和掺杂过渡金属都是增加了催化剂总碱度,进而提高催化性能。 在再水化体系中,布朗斯特碱性位点(夹层中的OH-)的存在有利于催化剂表面上亲核甘油酸盐阴离子的生成。 而Ni有助于形成与Mg-O,Ni-O有关的中强碱性位点,但碱性太强会导致GC脱羧生成缩水甘油 (GD),如图4。

图4 DMC与GL酯交换反应可能路径

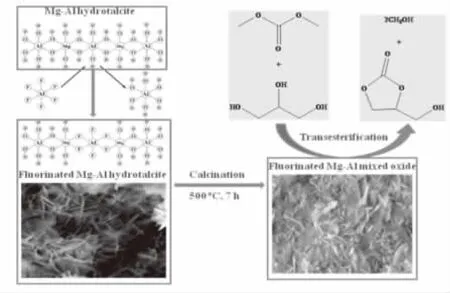

为了调控催化剂的碱性,Zhang等[24]探索了氟化镁铝水滑石催化DMC与GL的酯交换反应, 如图5所示,结果表明氟含量的增加可提高碱强度和增加强碱位点,当氟含量达到n(F) : n(Al)=1后,再增加氟含量, 碱性反而下降。 在最佳条件下,GL转化率可达100%,GC产率为95.3%。 Song等[25]采用KF负载La-Zr固体碱作催化剂,催化剂表面的弱碱位点来源于表面羟基, 而强碱位点和超强碱位点源于KF与La-Zr载体的相互作用,强碱位点和超强碱位点有利于生成GC且在低温条件下不会转化成GD。 最优条件下,GC选择性达99%。

图5 氟化镁铝水滑石催化DMC与GC酯交换反应过程

Granados-Reyes等[26]发现钙铝石比单纯的CaO催化剂要更稳定, 这是因为CaO周围的钙铝石一定程度阻碍了CaO与空气的接触。此外,长时间或者在惰性氛围焙烧容易生成低结晶度的钙铝石Ca(Al)Ox,提高其强碱性,重复使用发现,随着循环使用次数的增多,催化剂上CaO会逐渐流失,循环4次后,GL转化率从97%下降至84%,GC选择性从85%下降至58%。

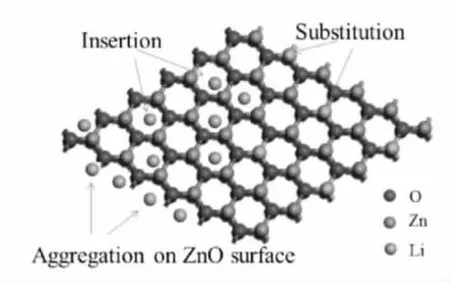

通过在金属氧化物中掺杂Li可以调控催化剂的碱性[27,28]。 Song等[27]采用浸渍法制备了Li-ZnO催化剂,研究了Li和ZnO对DMC与GL酯交换反应的影响,发现Li负载量越大,催化剂碱性越强,催化剂表面的中强碱位点来源于ZnO与Li+的相互作用,ZnO晶格中的Zn2+被Li+取代会使Zn-O键变形生成[Li+O-],在催化剂表面产生强碱位点,如图6所示,进而催化GL与DMC 酯 交 换 反 应。 在 最 优 条 件 下,GL 转 化 率 达97.4%,GC产率达95.84%,且循环使用3次后,活性没有明显变化。

图6 Li原子嵌入ZnO晶格模型

Parameswaram等[29]采用共沉淀法制备了MgOCeO2催化剂,通过改变氧化物的组成和处理温度可以调控催化剂的表面结构和碱性,结果表明Mg可促进甘油转化,而Ce有利于选择性生成GC。650℃焙烧的n(Mg):n(Ce)为3:1时碱性最强,GC的收率达86%。Wang等[30]使用无毒廉价的硅酸钠来催化DMC与GL的酯交换反应, GL转化率达到97.8%,GC选择性达到97.6%,可循环使用5次。 作者认为硅酸钠的催化性能主要受催化剂总碱度的影响, 而与BET表面积无关。 Algoufi等[31]研究了白云石制得CaO-MgO催化剂,碱强度15<H<18,GL转化率达到97%,GC收率达到94%。 随后,其又用Sr-Al混合氧化物作催化剂可得到99.4%的GL转化率和100%的GC收率, 催化剂能循环使用5次[32]。 Mg/Al/Zr和Mg/Zr/Sr的三元金属氧化物也被用于催化DMC与GL的酯交换反应。通过结合反应活性与表征结果, 活性最好的催化剂为n(Mg) : n(Al) : n(Zr)为3 : 1 : 1,有高密度的强碱位点,包含立方体MgO、γ-Al2O3的复杂结构以及分子式为Mg5Al2.4Zr1.7O12,75℃反 应90min 后,GC 产 率 达 到94%[33]。

4 生物催化剂

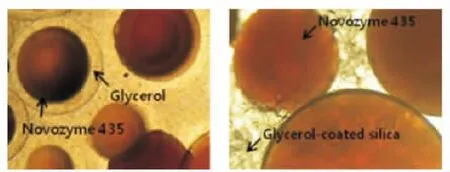

目前,固定于聚丙烯酸树脂上的CAL催化DMC与GL酯交换反应最好的脂肪酶催化剂之一。 但是,由于反应原料间溶解性不好,导致这样一个过程的主要缺点是脂肪酶表面会形成一层亲水GL膜从而抑制了酶的催化作用,如图7。 为了解决该问题,Lee等[34]借鉴了生物催化不同酰基给体与GL的酯化反应,使用硅胶固载体吸附GL,在DMC与GL间形成一层活性界面。在70℃反应48h后,转化率高于90%,选择性可达100%,但重复性较差,五次循环测试后脂肪酶活性下降了50%以上。Du等[35]将脂肪酶CALB固定在磁性有机硅纳米花上得到生物催化剂CALB@nanoflowers,并考察了其催化GL与DMC酯交换合成GC的性能。 在50℃和醇酯比为1/20条件下反应24h,GL转化率达到94.2%,GC收率达到88.7%,且循环使用7次,仍能保持70%以上的活性。

图7 Novozym ® 435光学显微图:(左) 酶加入剧烈搅拌的DMC与GL的混合物中;(右) 酶加入DMC硅胶与GL的混合物中

Leão等[36]报道了三步法合成GC,在这个过程中以固定在Accurel MP1000上的南极假丝酵母(CAL)为催化剂依次发生大豆油或棕榈油中三酰甘油的水解,生物柴油的生成,副产品GL与DMC的酯交换三步反应。 在间歇操作条件下研究了水对酶催化酯交换反应的影响,发现随着水量的增加,油水界面也会增加,这个有利于酶活性的发挥。 但是,因为酶通常在水相催化水解反应,过多的水可能刺激竞争反应的发生。 所以,最佳的水量应该促进酯交换反应的同时使水解反应最小化。 为了缩短反应时间,采用连续操作尽可能减小传质限制。 在60℃的固定床反应器中, 停留时间176min,DMC的体积过量10倍,无需表面活性剂,只用加体积分数0.7%水,就可以得到>99%的选择性。 Waghmare等[37]将Novozyme®435生物催化剂与UI(超声辐射)结合用于DMC与GL的酯交换反应。 在60℃、25Hz的超声浴中,反应5h,GL转化率达到99%以上,结果显示声波的压缩和稀疏导致了泡沫在反应试剂中的扩散,从而促进了传质,提高了反应速率。 但是,UI也容易使酶从载体上脱附,不利于催化剂的重复使用。 随后对其进行改进,将DMC既作为溶剂又作为反应原料从微藻类生物质中提取三酸甘油脂,然后将提取物原位转化为脂肪酸甲酯和GC。 Jo等[38]以Novozyme®435为催化剂,一锅法反应可使提取的油脂定量反应,但是副产物GL经过多步酯交换生成GC和GDC, 选择性分别为34%,61%。 在这个体系中, 加水 (体积分数0.5%)也可以促进反应。 Parvulescu团队筛选了12种脂肪酶生物催化剂,其中Aspergillus niger (ANL)是性能最好的酶,甚至比之前报道的CAL都要好,ANL的主要优点是不需加其他溶剂就可以使反应在两相中进行,DMC既是反应物又是分散剂, 使得生物催化剂被分散在整个体系中。 然而, 与CAL类似,ANL在几次循环测试后也会快速失活[39]。 该团队还探索了将ANL通过共价作用固定在磁性纳米粒子上来催化粗GL几种类型的转化。因为杂质会大大抑制酶的作用,所以需要蒸馏来减小粗GL中甲醇和水的含量,之后调节pH至使脂肪酸沉淀。 GC收率可达95%,酶也可以循环使用10次。甲醇因为与酶结合而使ANL失活,而高的含水量不利于获得酶所需要的疏水环境。 然而, 微量的水利于维持酶的空间结构[40]。

酶催化剂昂贵,寿命短这两大缺点部分抵消了它们的优点,使得用于大规模生产的生物催化剂仅用于制备高附加价值的化学品。

5 离子液体催化剂

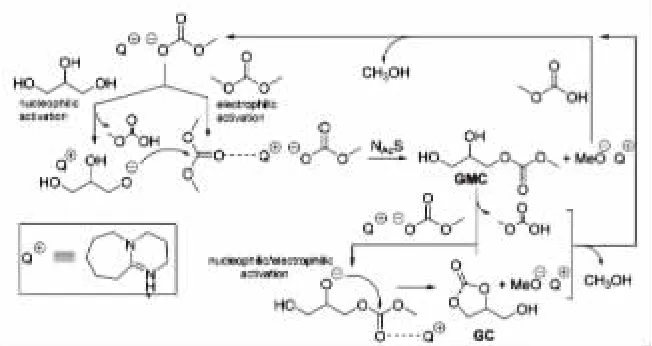

近年来很多研究者探索了离子液体(ILs)催化DMC与GL的酯交换反应。 图8给出了一些该反应应用最多的ILs的结构[41],值得注意的是两性离子和基于1,4-二氮杂二环辛烷的ILs(左起前两个)不仅可以在DMC中使用,也可以由DMC制得。 BMIM-2-CO2是首次报道用于合成GC的ILs,在74℃、催化剂用量为物质的量分数5%,反应5.5 h,纯GL和粗GL(含水质量分数达41%)分别得到100%和93%的收率[42]。之后的研究表明碱性的ILs催化剂要好于中性或者酸性ILs,在70℃、[BMIM][IM]催化剂用量为物质的量分数10%,反应1.5h,GL转化率和GC选择性分别为98.4%和100%,主要因为[IM]阴离子的强碱性。 然而,含有羟基和碳酸氢根的季铵阳离子, 比如[TMA][X],[TEA][X]和[TBA][X](M=甲基;E=乙基;B=丁基;X=-OH或-HCO3),它们的活性与[BMIM][IM]相似,但是由于GC发生了原位脱羧生成缩水甘油的反应,使得GC的选择性都没有超过56%[44,45]。 Ishak等[46]也发现[TMA][OH]和DABCO-DMC催化的体系会发生副反应。Munshi等[47]研究结果表明ILs能成功用于合成GC不仅因为催化剂具有碱性,而且因为ILs阳离子与阴离子的协同机理,使得其在反应中可以对亲核部分和亲电部分进行双重活化。 在DMC与GL的反应中,ILs中离子对的协同机理如图9所示[47,48]。催化剂弱的路易斯酸阳离子与碱性的DMC羰基阳离子配位,发生亲电活化。 同时,IL中碱性的碳酸甲酯阴离子使GL 去质子得到亲核性的甘油化物和碳酸甲酯(MeOCO2H)。酰基亲核取代得到中间体GMC和被醇盐交换的IL、[DBUH][MeO]。 [DBUH][MeO]与碳酸甲酯发生酸碱交换反应生成甲醇并还原IL催化剂。 而GMC继续经过相同的过程(亲电/亲核活化、分子内酰基亲核取代反应)生成环状的目标产物GC。 碳酸甲酯在温度高于-36℃时会分解成CO2和CH3OH,但它依然拥有酸的性质。但ILs的价格要明显高于非均相催化剂,另外ILs分离成本昂贵,使得ILs的应用规模一直仅限于实验室阶段。

图8 离子液体催化剂上DMC与GL酯交换反应

图9 [DBUH][MeO]催化DMC与GL酯交换反应中离子对的协同机理

6 总结与展望

利用廉价易得的绿色原料碳酸二甲酯和甘油通过酯交换反应合成甘油碳酸酯具有发展前景。 研究用于该反应的催化剂有多种类型,其中:碱金属与碱土金属催化剂廉价易得,容易工业化,然而酸碱性难以调控,催化活性一般且不稳定,容易失活;混合氧化物催化剂可通过掺杂其他金属,调控焙烧温度与时间来调节催化剂的酸碱性,然而此类催化剂制备过程复杂,造成成本较高,难以工业化生产;生物酶催化剂反应条件温和,选择性高,然而酶催化剂昂贵,寿命短这两大缺点限制了它的大规模生产;ILs既可作催化剂又可用作反应溶剂, 催化活性高,环境友好,稳定,可循环使用多次而不失活,然而现阶段的ILs昂贵,分离成本高,仅限于实验室阶段而难以工业化。 鉴于各类催化剂各有优劣,在选择催化剂时可根据具体需求来挑选适合于研究者操作环境与经济条件的最优催化剂,比如,在考虑经济效益与生产效率的大规模生产中,可以选择廉价的碱土金属CaO,而不需考虑它易失活的缺点;在需要得到纯度很高的高附加价值精细化学品时,可以选择活性高,稳定好但昂贵的ILs催化剂等。 另外制备兼具低成本,活性高,环境友好,可大规模生产的新型催化剂仍需要广大化学研究者孜孜不倦的探索。