Zr/HZSM-5催化苯与合成气烷基化反应及工艺条件的研究

2019-10-08丁传敏王俊文马立超高碧泽李宇峰薛亚楠

于 波,丁传敏,刘 平,张 侃,王俊文*,马立超,高碧泽,李宇峰,薛亚楠

(1. 太原理工大学,山西 太原 030024;2. 中国科学院山西煤炭化学研究所,山西 太原 030001)

芳香族化合物是世界上最重要的大宗化工原料之一,占据石油化工产品三分之一的市场[1]。 芳香族化合物主要用于生产聚酯、聚苯乙烯、酚醛树脂、聚碳酸酯、尼龙、聚氨酯等。 以对二甲苯为例,2010年我国对二甲苯的需求量为940万t,到2016 年达到2200万t,年增长率达14%,占全球总需求量的55%,然而产能投放缓慢,供给严重不足,高度依赖进口。从世界范围来看,苯的衍生物及下游产品需求量以6%的增长率逐年增长,然而,全球约70%的原料供应来自于石脑油,关于其他碳源成功合成芳香族化合物的研究较少[2]。

目前煤、天然气等生产合成气(CO+H2)技术成熟,所以合成气廉价易得;另外由于这些年我国煤化工产能过剩, 焦化苯作为主要的副产物大量囤积,加上乙烯生产工业上产出大量的纯苯,苯的来源也非常的广泛。 因此利用合成气与来源广泛的苯烷基化反应来生成需求量大的对二甲苯,具有可观的经济价值。 中国石化石油化工科学研究院顾昊辉研究员对比了合成气与甲醇分别作为烷基化试剂与苯反应,发现苯的转化率非常接近,生成芳烃的选择性和产率也相差不大[3]。 合成气作为生产甲醇的原料,与苯直接烷基化反应生成对二甲苯不仅可简化工艺,还能进一步降低生产成本,不管在技术上还是经济上都具有吸引力。

苯与合成气一步烷基化生成苯衍生物实际上是将合成气制甲醇反应及甲醇与苯烷基化反应进行有效地耦合,通过设计双功能催化剂,构建两步反应的活性位点并进行精准组合,可将合成气制甲醇及苯、 甲醇烷基化反应的活性位点进行有效复合,获得理想的苯衍生物产品。 根据文献[4-6],ZrO2可以通过自身氧空位活化CO, 使其形成甲酸物种,然后在H2存在下将甲酸物种氢化成甲氧基物种,所以说ZrO2自身具备一定的甲醇合成能力。 本工作采用双功能复合催化剂Zr/HZSM-5催化苯与合成气制芳烃,考察不同硅铝比(n(SiO2)/n(Al2O3))的HZSM-5及工艺条件对其反应性能的影响。

1 实验部分

1.1 催化剂制备

1.1.1 HZSM-5合成

将实验室已合成的硅铝比不同的Na-ZSM-5分子筛原粉置于1mol/L的NH4NO3溶液中,于80°C离子交换两次(每次4h),将交换得到的分子筛晶体进行过滤,再用蒸馏水洗涤至中性,于100℃下干燥10h,550℃焙烧5h之后,得到H-ZSM-5分子筛,最后压片筛分至合适粒度待用。 将硅铝比分别为130、200、300的H-ZSM-5分别记为HZl、HZ2、HZ3。

1.1.2 双功能复合催化剂Zr/HZSM-5的制备

首先共沉淀法合成ZrO2,然后按照1:2的质量比与已经制备好的HZ1、HZ2、HZ3进行物理混合,充分研磨之后, 压片成型, 筛分成20~40目大小的催化剂。

1.2 催化剂表征

X射线粉末衍射 (XRD) 采用在日本岛津的SHIMADZU-6000型X射线粉末衍射仪,主要对分子筛催化剂的晶型及结晶度进行分析。 铜靶Kα辐射,功率为2kW, 扫描范围2θ=5~50°, 扫描速度为8°/min。

氨气程序升温脱附(NH3-TPD) 采用TP-5076型全自动化学吸附仪(天津先权),主要是对分子筛催化剂的酸强度及酸量进行分析。催化剂量为100mg,在吸附NH3前, 首先于400°C氦气气氛中预处理20min, 以脱除分子筛表面及孔内吸附的杂质;随后,在同样的氦气气氛中降温至120°C;接着通入吸附气NH3至催化剂吸附饱和(15min以上);然后切换至氦气流并对管中残留的氨及催化剂物理吸附的氨进行吹扫(2h以上),直至色谱基线平稳;最后,对反应管程序设温, 使催化剂以10°C/min的升温速率由120°C升温至800°C, 以脱除催化剂化学吸附的氨,并采用热导检测器检测化学脱附的NH3信号。

傅里叶变换红外光谱 (FT-IR) 采用BRUKER TENSOR-27型傅里叶变换红外光谱仪 (德国布鲁克)对沸石骨架键的振动情况进行分析,分辨率为4cm-1,催化剂进行测试前首先要与KBr 压制成透明薄片。

N2物理吸附由JW-BK122W气体吸附仪在-196℃下测试,测试前,所有样品在300℃,真空脱附4h;样品的比表面积利用Branauer-Emmentt-Teller(BET)方程计算, 孔径分布依据Barrett-Joyner-Halenda(BJH)模型计算,微孔分布依据Horvath-Kawazoe(HK)模型计算。

1.3 催化剂评价

采用连续固定床装置来评价双功能复合催化剂的反应性能。反应管长为900mm,内径为10mm,中部装填催化剂量为5g,两端填满磁环。 反应开始之前先升温, 常压下通H2还原4h, 再通高压H2升至3.3MPa,然后通入n(CO):n(H2)=1:2的合成气,同时用微量进样泵注入液态苯,苯经汽化后与合成气混合进入反应管,反应产物经冷井气液分离,其中气相产物由GC-920型气相色谱仪进行分析,液相产物由GC-SP2100 型气相色谱仪进行分析,最后采用面积归一法分析数据。 反应装置如图1所示。

图1 苯与合成气烷基化反应装置示意图

2 结果与讨论

2.1 催化剂的表征结果分析

2.1.1 XRD表征

图2为不同催化剂HZSM-5分子筛的XRD谱图。可以看出,HZ1、HZ2、HZ3均在8~10°和22~25°之间出现了MFI晶体结构的特征“五指峰”[7-8],所有的样品都具有ZSM-5的骨架结构, 且都具有良好的结晶度;但由于各分子筛的硅铝比不同,三种分子筛的特征衍射峰的强度有细微区别。

图2 不同硅铝比HZSM-5的XRD图谱

2.1.2 NH3-TPD表征

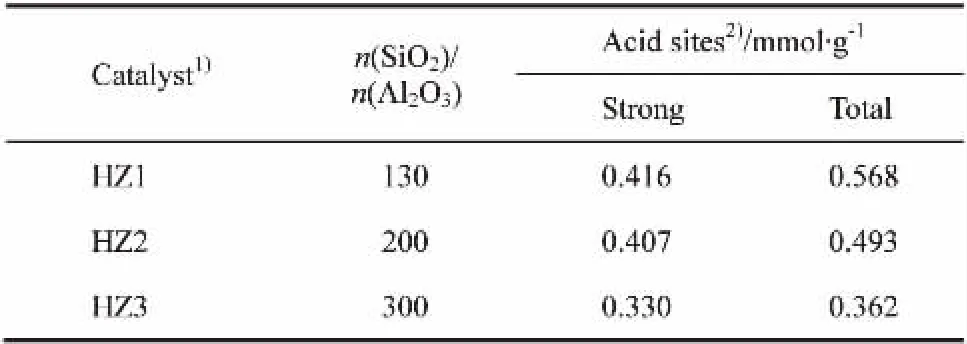

图3是不同硅铝比的HZSM-5分子筛的NH3-TPD表征。 其中脱附温度在200~250℃之间的峰代表弱酸位; 脱附温度在300~450℃之间的峰代表中强酸位;脱附温度在600~800℃之间的峰代表强酸位,主要是由吸附在分子筛强酸位上的NH3脱附产生,强酸位是由硅羟基铝(Si-OH-Al)产生,与骨架铝的含量密切相关[9]。 一般来说,NH3脱附峰的面积可以用来衡量分子筛酸量的大小[10-11]。 而从图3中可以发现,随着硅铝比的增加, 分子筛总酸量在逐渐减小,强酸峰面积也在逐渐减小。 另外通过对NH3-TPD脱附峰的峰面积进行积分计算可获得不同硅铝比分子筛催化剂实际酸量的变化情况,结果列于表1。

图3 不同硅铝比HZSM-5的NH3-TPD图谱

表1 不同ZSM-5的酸量及其分布

2.1.3 FT-IR表征

图4是不同硅铝比的HZSM-5分子筛红外光谱图,催化剂在400~1300cm-1之间存在特征吸收峰,其中400~500cm-1、600~1200cm-1之间的峰为分子筛内部TO4四面体(A1O4和SiO4)的对称与不对称弯曲振动峰。 据文献报道[12],对于ZSM-5分子筛而言,位于1220cm-1附近的峰代表了ZSM-5分子筛中以二重螺旋方式排列且由五元环组成的四条链状结构的非对称伸缩振动; 位于545cm-1附近的峰代表ZSM-5分子筛中双五元环的晶格振动。 这两处的特征吸收峰可以直观地反映出不同的ZSM-5分子筛中硅铝比的变化,从样品HZl至HZ3的谱图中看出,各分子筛在这两处位置的特征吸收峰变窄且向低波数移动,说明了分子筛硅铝比逐渐变大,Al含量在逐渐减小。

表2 不同硅铝比分子筛的结构

图4 不同硅铝比HZSM-5的红外图谱

2.1.4 N2物理吸附表征

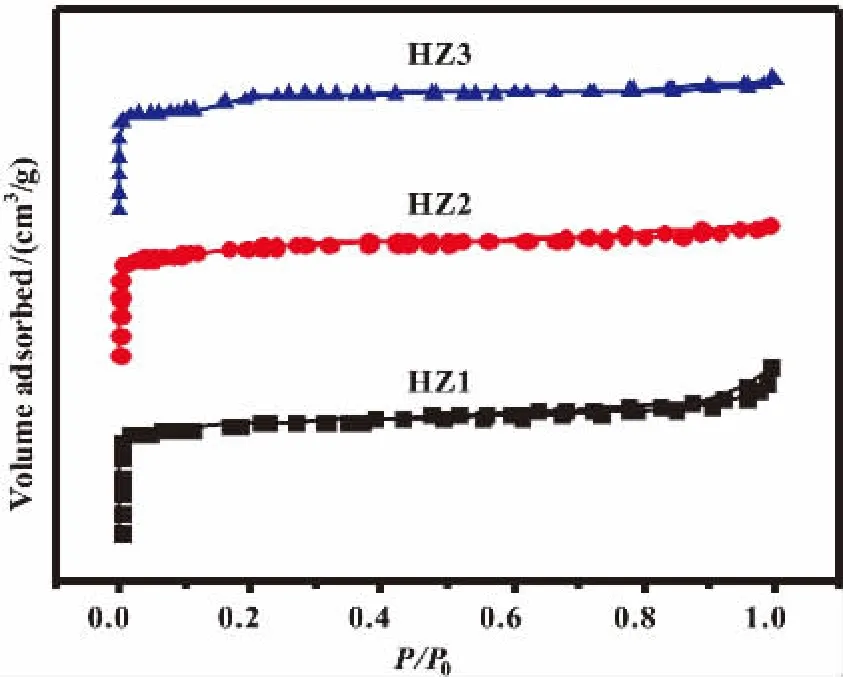

不同硅铝比的分子筛的比表面积、孔体积及孔容详见表2,由表2可知,随着分子筛硅铝比的增大,其比表面积、孔径和孔容在相应的增加。 图5是不同的硅铝比的N2吸脱附曲线, 可以看出三者基本相似,在此我们以硅铝比200的分子筛为代表分析,如图6所示。 图6中HZ2分子筛的N2吸脱附曲线属于典型的Ⅳ型等温线,图像中的滞后环说明合成的样品具有介孔结构, 但从孔径分布图上看介孔并不明显,中心孔径约为0.62nm。

图5 不同硅铝比的分子筛的N2吸脱附

图6 HZ2分子筛的N2吸脱附曲线及孔径分布

2.2 催化剂评价结果分析与讨论

2.2.1 HZSM-5硅铝比对催化性能的影响

在压力3.3MPa, 温度400℃, 合成气进料n(H2):n(CO)=2:1、GHSV=3600h-1,苯的WHSV=2h-1的反应条件下,HZSM-5硅铝比对苯与合成气制芳烃的催化性能影响如表3所示。

随着分子筛硅铝比的增加,苯的转化率先增加后减小, 对二甲苯的选择性同样是先增加后减小,在考察的三种不同硅铝比HZSM-5中, 当硅铝比为200时, 催化效果相对最好;CO的转化率呈上升趋势,M1的选择性先增加后减小。

在此基础之上, 结合图3可以看出不同硅铝比分子筛的强弱酸量分布与相关产物的收率的变化关系。 硅铝比从130增加到200时,分子筛总酸量降低,其中强酸相对总量也在降低,而苯和CO的转化率都有了明显提高,产物中甲苯与二甲苯的选择性也明显提高,说明分子筛的酸量在一定程度上的减少对苯与合成气烷基化反应是有利的;而当硅铝比从200增加到300时,苯的转化率明显降低,二甲苯的产率也明显减小, 这说明HZSM-5的酸量对苯与合成气烷基化反应是至关重要的, 这可能是由于MTA反应是强酸主导的催化反应的缘故[13],而弱酸对于甲醇制烃(MTH)的反应通常是没有活性的[14-15]。

表3 不同硅铝比下苯与合成气烷基化反应中相关的性能指标

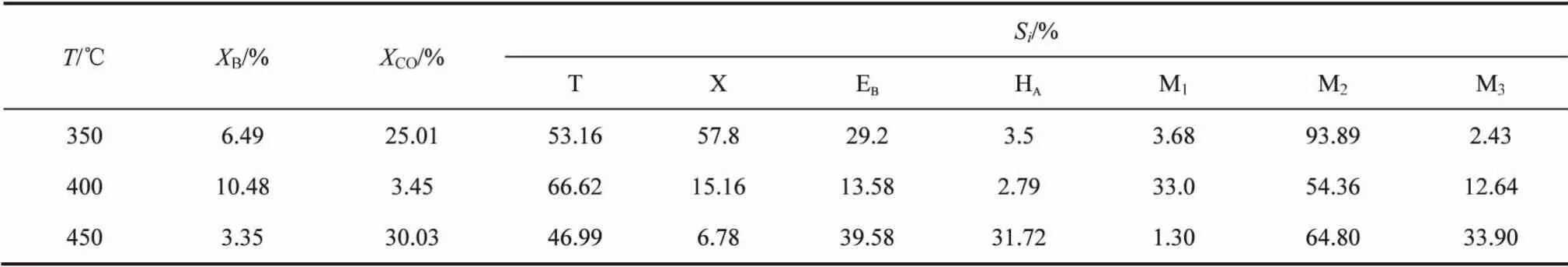

2.2.2 温度对催化性能的影响

在压力3.3MPa,合成气进料n(H2):n(CO)=2:1、GHSV=3600h-1,苯的WHSV =1h-1,分子筛硅铝比200的反应条件下,反应温度对苯与合成气制芳烃的催化性能影响如表4所示。 由表4可知,随着温度的升高,苯的转化率先增大后减小,对二甲苯的选择性一直保持下降的趋势;CO的转化率先减小后增大,M1的选择性先升高后降低。

从350℃升到400℃的过程中, 苯的转化率有所提升,这可能是由于温度的升高提高了反应速率的缘故;然而对二甲苯选择性下降可能是由于反应中存在着大量副反应(如对二甲苯加氢脱烷基化反应等等), 因为在这个过程当中乙苯与重质芳烃的选择性均有所下降,而甲苯的含量却有所增加;而CO的转化率减小,说明高温不适合CO活化,因为文献报道[16],在动力学上甲醇制芳烃反应温度在673K以上,但是甲醇在该温度下是不容易合成的。 从400℃升到450℃的过程中,CO的转化率增加,M1的选择性减小,说明由CO产生的甲醇未来得及与苯发生烷基化反应,便发生了其它副反应,比如甲醇脱水生成二甲醚(DME)、 甲醇制烯烃(MTO) 和甲醇制丙烯(MTP)等反应[17-19],产生了大量的脂肪烃和积炭,导致了苯的转化率降低以及甲苯、 二甲苯的收率下降。因此,苯与合成气烷基化反应较适宜的温度区间为350~400℃。

2.2.3 苯的质量空速对催化性能的影响

在压力3.3MPa, 温度400℃, 合成气进料n(H2):n(CO)=2:1、GHSV=3600h-1,分子筛硅铝比为200的反应条件下,苯的质量空速对苯与合成气制芳烃的催化性能影响如表5所示。 可知,当苯的质量空速较低时,反应气相主体中苯的浓度太低,加上外扩散过程的影响,导致了其转化率较小。 实际上苯的质量空速对苯与合成气烷基化反应的影响是接触时间对反应的影响。 苯与合成气的烷基化过程是一个串联反应过程,合成气先生成甲醇,一方面甲醇通过裂解生成低碳烯烃,然后低碳烯烃再经齐聚、环化、氢转移生成芳烃;另一方面,甲醇与苯直接发生亲电烷基化反应,生成芳烃。 当空速增加到1h-1时,苯的转化率达到最大,当空速再增大时,苯的转化率又开始下降,原因可能是空速变大之后苯和甲醇的接触时间变短,从而导致反应程度减弱,苯的转化率变小。 在此过程中,合成气的进料速度不发生改变, 随着苯的质量空速的增大,CO的转化率随之变大。

表4 不同温度下苯与合成气烷基化反应中相关的性能指标

表5 不同空速下苯与合成气烷基化反应中相关的性能指标

3 结论

(1)苯与合成气烷基化反应与分子筛的酸含量有很大的关系,不同的硅铝比的HZSM-5中酸的含量不同,随着硅铝比的增加,分子筛总酸量和强酸量均减少,而苯的转化率和对二甲苯的选择性均呈现先上升后下降的趋势, 在三种不同硅铝比HZSM-5中,当硅铝比为200时,催化效果最好。

(2)由实验结果可以看出,苯与合成气烷基化反应对其反应温度和苯的质量空速的工艺条件比较敏感,工艺条件的改变对苯和CO的转化率及对二甲苯的选择性有着很大的影响;而当反应温度控制在350~400℃, 苯的质量空速控制在1h-1时催化效果最佳。