煤基制氢装置CO变换反应深度的选择及经济性分析

2019-10-08魏焕景马如芬朱博斐

魏焕景,马如芬,朱博斐

(航天长征化学工程股份有限公司兰州分公司,甘肃 兰州 730000)

以某30万t/a煤焦油加氢项目为例,其需要约3.5万Nm3/h的H2作为焦油加氢的原料。 最终方案确定以HT-L航天粉煤加压气化技术造气,采用等温变换技术,低温甲醇洗净化工艺获取粗氢气,采用变压吸附(PSA)技术获取纯度要求为99.9%氢气。本文针对该项目, 应用PROⅡ软件对变换流程进行模拟,根据不同的反应深度, 计算出各公用工程消耗,并从整个制氢装置综合考虑,从而得出较合理的CO变换反应深度。

1 工艺方案选择及流程

本项目CO变换采用等温变换技术,与传统的绝热变换工艺相比,其具有流程短、设备数量少、设备造价低、催化剂装填量少、寿命长和一次投资较低等优点[1]。

1.1 粗煤气的组成

本系统原料气采用HT-L粉煤加压气化送来的粗煤气, 其组分的体积组成为:H2O 43.47%,CO 42.77%,H28.62%,CO24.59%,N20.46%,(H2S+COS) 0.07%。

1.2 变换工艺流程

来自气化的粗煤气进入变换系统后, 经V01除去少量夹带水及大部分灰尘; 进入E01换热后,在V02脱除微小粉尘。 出V02气体进入R01进行变换反应,使出口气体CO浓度降到一定数值(干基);从R01出来的变换气进入E01与粗煤气进行换热之后,进入E02预热工艺冷凝液,再经过调整水汽比后,进入R02进行二次变换反应, 并将CO干基浓度控制在目标数值以下。 出R02气体进入E03加热锅炉给水,再进入E04预热脱盐水,最后进入E05冷却至40℃以下后进入洗氨塔,除去大部分氨并进行气液分离后,变换气送至低温甲醇洗净化工艺单元。 详见图1。

图1 变换工艺流程简图

2 CO变换反应深度的确定

CO变换的反应深度是变换装置的重要指标,一般是指变换装置出口变换气组分中CO干基体积分数。 反应深度与转化率是对应的,反应深度越深,转化率就越高。

2.1 不同反应深度对应的粗氢气规格

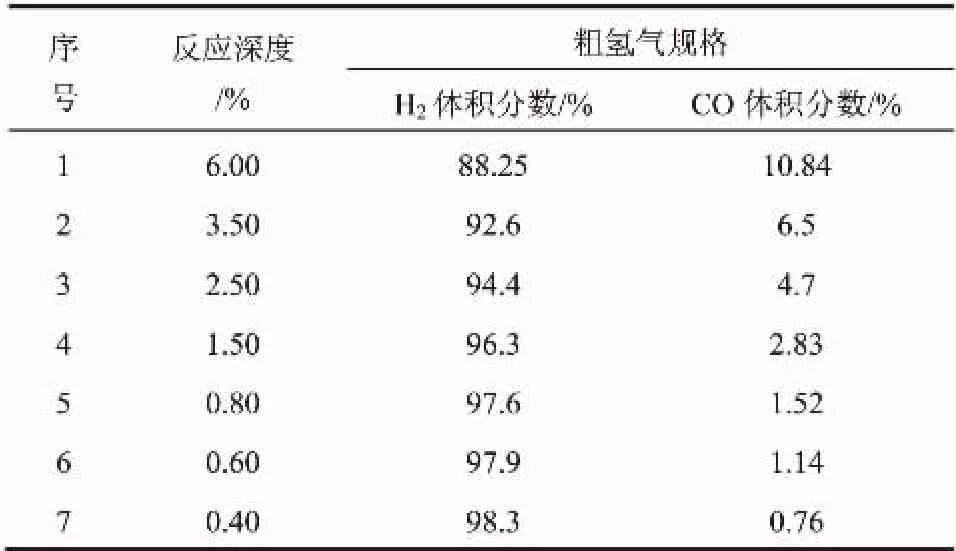

根据工程经验以及常见反应深度,将CO反应深度分别定为:6%、3.5%、2.5%、1.5%、0.8%、0.6%、0.4%。不同的CO变换反应深度对应的下游低温甲醇洗装置出口粗氢气的纯度不同,其对照表详见表1。

表1 CO变换的不同反应深度所对应的粗氢气规格

2.2 不同反应深度对应的粗煤气有效气量

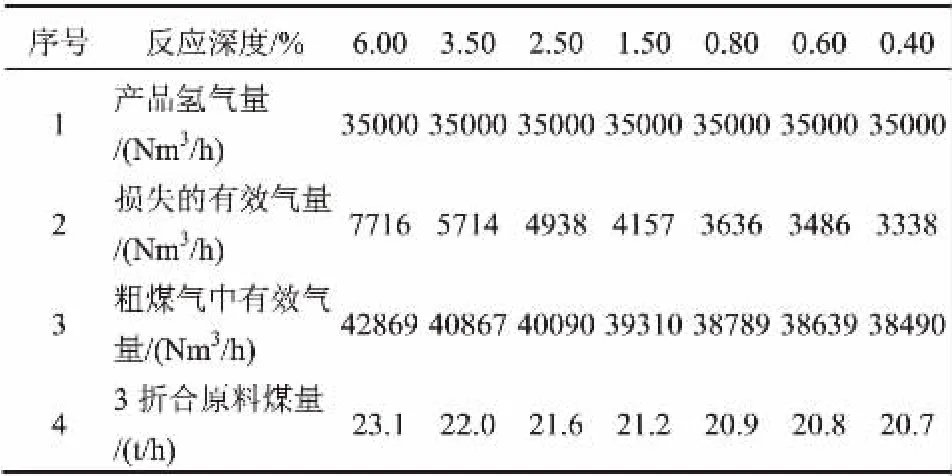

假设PSA单元H2回收率统一按92%考虑, 因最终需要产品氢气量相同,为35000Nm3/h,按照表1粗氢气的规格和PSA单元H2回收率, 计算出粗煤气有效气量(CO+H2,下同)和原料煤消耗量,详见表2。

表2 CO变换的不同反应深度所对应的粗煤气中有效气量和所需原料煤量

表2中损失的有效气量为整个制氢装置的损失量,其中,PSA单元的解吸气量随变换反应深度的降低而增多;因为变换气中含有未反应的CO进入下游PSA制氢单元后只能作为其解吸气 (主要为CO、H2及其他少量惰性组份);而本项目原料煤为粉焦,气化单元并未设置热风炉,此股解吸气无法作为热风炉燃料气回收利用,且该股解吸气压力较低,只能作为放空气进入火炬燃烧,因而损失了大量的有效气量。

如在教学《三角形的分类》这部分内容的时候,教师可以让学生拿出自己事先准备好的学具三角形若干个,然后,让学生分别用直尺量出每个三角形的边长是多少,用直角三角板的直角比对以后,再完成下表:

2.3 等温炉数量的选择

关于等温变换炉的数量,根据工程经验,当变换反应深度为3.5%时,建议选两台等温炉,因为在催化剂寿命的前期,一台等温炉尚能满足变换反应深度,但到了催化剂寿命的中、后期,就很难达到变换反应深度,无法满足生产;所以当变换反应深度<3.5%时,选两台等温炉;当变换反应深度>3.5%,应酌情分析,根据具体情况设置台数,例如当变换反应深度为6%时,一台等温炉即可满足要求。 具体等温炉台数详见表3。

表3 不同CO变换反应深度所对应等温变换炉的数量

2.4 流程模拟及结果

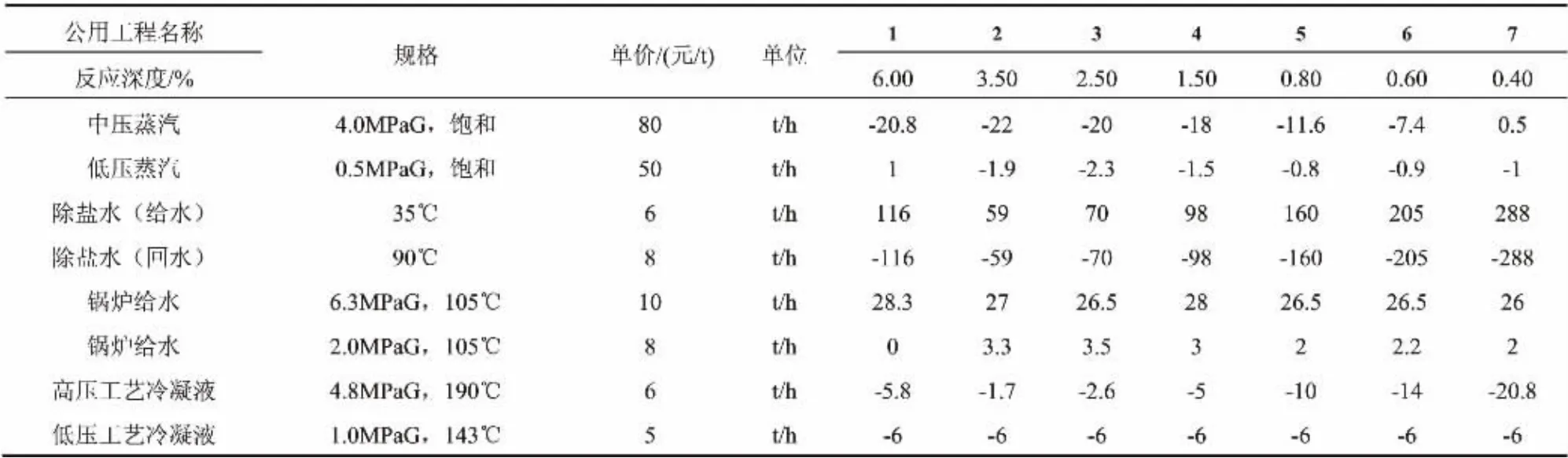

根据上述反应深度、等温炉的个数和工艺流程简图(图1),利用PROⅡ软件对变换流程进行模拟,其结果见表4。 从表4结果可以看出,反应深度越深,需要补入的蒸汽量也越大。

2.5 CO变换反应深度的最终确定

表4中列出了不同CO变换反应深度所对应的装置公用工程消耗, 该消耗仅代表变换单元的经济性。

根据表2中原料煤消耗量, 煤炭单价按当地参考煤价300元/t,计算出原料煤费用;根据表4中公用工程消耗和单价计算出公用工程费用;然后,将原料煤费用与公用工程费用进行累计, 得出综合费用,其结果见表5。

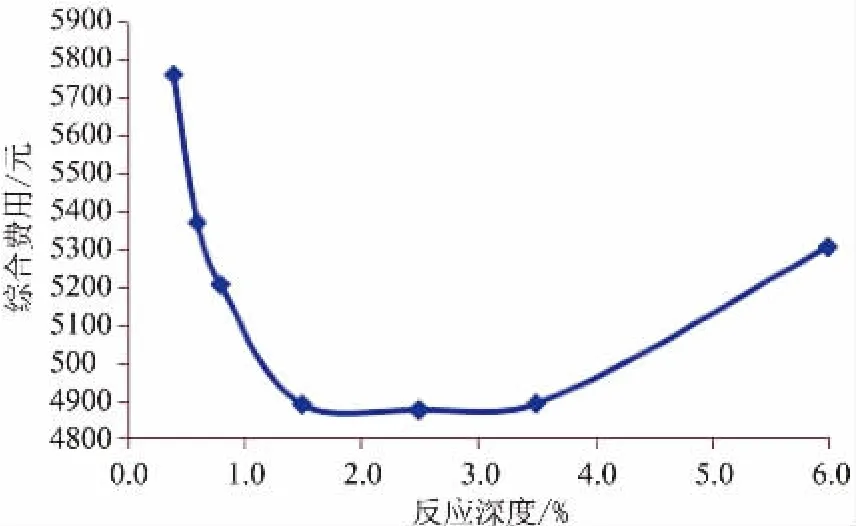

根据表5中数据,以CO反应深度作为横坐标,综合费用作为纵坐标,绘得曲线,见图2。

综合以上数据和图表可以看出:

(1)原料煤耗量随着变换反应深度的增大而减少,原料煤费用降低,其原因是变换反应深度越深,有效气损失越少,原料煤耗量越少。

表4 不同CO反应深度所对应的变换公用工程消耗

表5 不同CO变换反应深度的综合费用

图2 综合费用随不同CO变换反应深度的变化曲线

(2)当变换反应深度为6.0%时,此时为一段等温变换(一台等温炉),公用工程费用较高;当变换反应深度为3.5%~0.4%时,此时为两段等温变换(两台等温炉), 变换反应深度越深, 公用工程费用越高,其原因是在相同平衡温距下,变换反应深度越深,蒸汽耗量越大,因此公用工程费用也越高。

(3)PSA单元的解吸气量随变换反应深度的降低而增多, 当CO变换反应深度为1.5%与0.4%时,1.5%时综合费用较低, 但解吸气损失量略大;0.4%时综合费用较高,但解吸气损失量较小。

(4) 当CO变换反应深度为1.5%、2.5%和3.5%时,综合费用均较低,且相比差别不大。 但3.5%时,损失有效气量较大,为了尽可能的多产氢气,反应深度为1.5%相对较为合理。

3 结论

文中通过考察不同CO变换反应深度对煤基制氢经济性的影响,可以得出以下结论:

(1)在有效产氢量不变的情况下,随着CO变换反应深度的提高,原料煤耗量减少,相应降低了原料煤费用;同时,蒸汽耗量增加,变换公用工程费用也随之提高。

(2)CO变换反应深度在1.5%~3.5%范围内,其综合费用较低且差别不大;但从多产氢气角度, CO反应深度为1.5%时,经济性分析较佳。

(3)装置的经济性需要从整个制氢装置综合来考虑,不可一味追求反应深度。

同时,本文公用工程消耗中的副产蒸汽自产自用,即蒸汽压力要大于工艺气的压力,因此,选择等温变换技术时须考虑副产蒸汽的压力是否满足要求。