甲醇制烯烃工业装置水洗水系统问题分析及改进措施探讨

2019-10-08杨同华冯鑫龙

刘 洋,杨同华,冯鑫龙

(1. 神华新疆化工有限公司,新疆 乌鲁木齐 831400;2. 陕西长青能源化工有限公司,陕西 宝鸡721405)

甲醇制烯烃(MTO)工艺是指液相甲醇换热成气相态并在催化剂作用下生成以乙烯、丙烯为主的低碳烯烃反应气的过程。 MTO反应是一个去氧的反应,在生成轻烯烃产品的同时会副产约56%的水,另外也产生少量的油蜡类物质,这部分油蜡类物质和水一起在水洗塔冷凝,并与反应气中夹带的未被急冷水脱除的催化剂细粉进入水洗水系统,不仅会影响外排净化水的COD值,还会在水洗水系统内共同沉积,形成油泥,堵塞塔盘、换热器和空冷器,造成水洗塔压差波动、换热器换热效率下降,影响装置的长周期运行。

本文针对MTO装置水洗水系统固含量较高、油蜡类物质高等水洗水系统存在的问题和操作的难点,介绍装置水洗水系统流程、结合技改在装置的应用效果和工艺操作的角度提出改善方案,以期为新建或者处于设计阶段的MTO项目提供参考或者借鉴。

1 MTO装置水洗水系统工艺流程

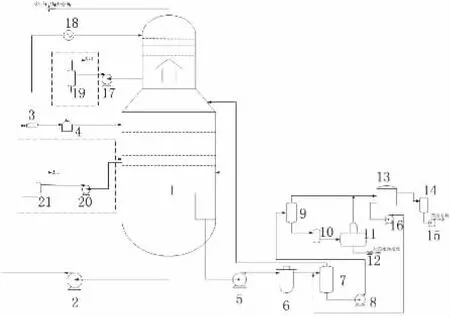

MTO装置水洗塔的主要目的是洗涤且去除反应气中夹带的催化剂细粉、冷凝反应气中的水分并脱除水洗水系统中的油蜡类杂质和降低反应气出装置的温度。 其水洗水系统工艺流程如图1。

图1 MTO水洗水系统工艺流程图(虚线框图里为技改后新增流程)

以甲醇进料量237t/h(折纯)某装置为例,由急冷塔顶气液旋流分离器除液后约108℃的反应气进入水洗塔,水洗塔内设有18层塔盘(1、2层为固舌塔盘,3~18层为浮阀塔盘),塔底设有隔油槽。 反应气自下而上与水洗水逆流接触, 使反应气温度降至40~45℃后送至烯烃分离装置产品气压缩机。 水洗塔底水洗水经水洗塔底泵(2)以3000t/h抽出、送至烯烃分离装置丙烯精馏塔塔底再沸器(3),换热后再经水洗水复合空冷器(4,8台)冷却至55℃后进入水洗塔第11层塔盘。 隔油槽内含油水洗水经水洗塔底含油水泵(5)抽出,以160t/h送至水洗水自动反清洗过滤器(6),过滤除去水洗水中携带的催化剂后与来自烯烃分离装置的水洗水(利用MTO装置的净化水)、OCU装置的工艺废水、污水汽提塔顶凝液罐的浓缩水及水洗水沉降罐(13)的水洗水一并进入水混合罐(7);水混合罐(7)的水洗水经汽提塔进料泵(8)送至水洗水旋液除油器(9)进行油水初步分离,再进入水洗水聚结器(11)进一步除油;旋液除油器(9)和水洗水聚结器(11)顶流排出的富含轻油的水洗水送至水洗水沉降罐(13)进行沉降分油,杂油进入杂油罐(14)外送,分油后的水洗水经沉降罐底水洗水泵(16)返回水混合罐(7),水洗水聚结器底流水洗水经过换热后进入汽提塔汽提。

水洗塔上部设有集液槽,槽中的水洗水由水洗塔上段泵(17)抽出后经水洗水冷却器(18)冷却至40℃返回水洗塔的第18层塔盘。

2 水洗水系统运行中存在的问题与分析

2.1 存在的问题

2.1.1 水洗塔压差波动频繁

自开工运行20天左右, 水洗塔下部压差在14~18kPa之间振荡(最高达到40kPa),且水洗塔下部压差均值逐渐增大,当达到19kPa以上后,塔底油侧液位在数分钟骤降至0,导致油侧泵抽空,水混合罐水平衡被打破,直接影响污水汽提塔平稳操作;液泛会造成大量水被反应气带入压缩机吸入罐,更严重时会发生塔板被撕裂吹翻现象, 形成短路通道,塔换热效率急剧下降,水洗水温度无法控制,出装置反应气超温,增加下游装置分离负担。

2.1.2 水洗水系统换热器换热效率下降

随着运行时间的增加和负荷的增大,用于给水洗水换热降温的水洗水复合空冷器和循环水换热器换热效率明显下降, 需定期将换热器离线清洗,水洗水返塔温度持续升高,尤其是夏季(日间最高气温超过45℃)影响尤为突出,没有任何调节余地,导致反应气出水洗塔温度超标,进而造成压缩机一段温度高,不得不采取临时措施降温,保证压缩机正常运行,既增加了能耗,又影响稳定运行。

2.1.3 水洗水除油设备除油能力的下降

由于水洗水旋液除油器和水洗水聚结器都属于单台运行,无法切除进行清洗或更换内件,长周期运行情况下,水洗水旋液除油器和水洗水聚结器前后压差增大, 除油能力大幅下降, 造成水洗水COD超指标,同时,水洗水中累积的油类持续进入到污水汽提塔, 不仅增大了污水汽提塔的负荷,而且由于污水汽提塔汽提的局限性,大部分油类物质无法被脱除,造成外排净化水COD超指标,增加了污水处理厂的负担,影响环保指标。

2.1.4 水洗水在线pH计经常失灵

反应气中的有机酸类物质(主要是乙酸,通常pH=3.0~6.0)被水洗水洗涤并进入到水洗水系统中,为了避免水洗水腐蚀碳钢设备,通过在水洗水抽出口注入碱液达到中和酸性水洗水的目的。 水洗水在线pH计是为了实时监测水洗水的酸碱度,及时调整注碱量,以保证水洗水维持在碱性环境中。 但在运行中发现,pH计经常处于失灵状态, 不得不人工采样测pH,增加了劳动强度。

2.2 问题分析

2.2.1 油蜡类物质

MTO反应中的油蜡类物质主要是由甲醇制烯烃副反应生成、催化剂边角生成及从破碎催化剂孔道逃逸的多甲基苯和甲醇原料中自带的重组分类物质组成的。 其中低凝固点的油蜡类物质会在低温区冷凝析出,凝固到塔盘和换热器表面上,换热热阻急剧增大,造成水洗塔、换热器和复合空冷器换热效率下降,同时也是造成水洗塔和水洗水除油设备压降增大并堵塞水洗水在线pH计入口管路的主要原因。

MTO反应除了生成乙烯和丙烯主反应外,还涉及生成环烯烃、苯系物等的副反应。 尽管甲醇制烯烃反应过程中原料相对单一,但副反应极其众多复杂。 由于反应自身原理的限制加之目前对反应过程认识不足,导致反应产物种类繁多,产品气中的油类物质约占产品气总量的0.3%[1]。

多甲基苯主要是MTO反应过程的中间活性体,属于“烃池”物种。 正常情况下,大分子的多甲基苯无法通过SAPO-34分子筛孔道,但在反应流化床中,分子筛催化剂不可避免地会发生破损,致使多甲基苯类物质逃逸进入到反应产物中。 同时多甲基苯类物质也会在SAPO-34分子筛边角上形成扩散到反应产物中。 水洗水系统中冷凝的多甲基苯主要是三甲基苯、四甲基苯、五甲基苯和六甲基苯,后三种的熔点和沸点较高,易在低温区凝固[2]。

受甲醇合成催化剂活性逐渐降低的影响,MTO的甲醇原料中重组分(主要为乙醇,约占总杂质质量的56%)也会逐渐累积。质量分数百万分之几的杂质就足以生成初始的碳氢化合物,这些大分子物质无法通过SAPO-34分子筛孔道进入到催化剂活性中心参与催化反应, 被反应产物带入到水洗水系统,影响水洗水系统的长周期稳定运行。 甲醇原料中杂质组分如表1所示。

表1 甲醇原料中杂质组分

2.2.2 催化剂细粉

催化剂细粉是造成水洗水系统换热器换热能力下降的又一重要原因。 进入到水洗水系统中的催化剂细粉主要是由于催化剂在反应床层中互相碰撞磨损、再生后的高温催化剂进入到低温反应环境中发生热崩、反应器及后路系统旋风分离器分离的局限性和急冷塔洗涤催化剂能力的有限性所致。

水洗水中截留的催化剂粒径基本在0~5μm之间,固含量在94mg/L(2017年全年平均值)左右。 相较于急冷水的大粒径催化剂而言,水洗水的小粒径催化剂去除更难,更容易在换热器、复合空冷器和旋液除油器等水洗水系统设备沉积,与油蜡类物质形成油泥并挂壁结垢,堵塞换热设备,造成换热设备换热效率降低。

水洗水固含量大小很大程度取决于急冷水的洗涤效果。 应尽可能地提高水洗水前系统(包括急冷塔以及急冷塔与水洗塔之间的气液旋流分离管)的催化剂去除率,降低反应气中夹带的催化剂细粉进入到水洗水系统中。

3 解决方案

3.1 对水洗水系统进行技改

装置在实际运行过程中发现,水洗塔上段和下段水洗水COD远超设计值,致使污水汽提塔在保持高负荷的条件下, 外送净化水COD经常超指标1000mg/L,针对上述问题,装置进行技改,具体技改措施见表2。

表2 水洗水系统技改一览

经技改后运行一年,水洗塔下部差压长期稳定在12kPa 左 右。 上 段 水 洗 水COD 值 由16230mg/L(2016.10-2017.4 平 均 值) 降 至6777mg/L(2017.9-2018.7平均值), 下段水洗水COD值由10521mg/L(2016.10-2017.4 平 均 值) 降 至4333mg/L(2017.9-2018.7平均值)。 外送净化水COD值长期稳定在660 mg/L,外送至罐区的杂油较之前多送0.4t/h。 表明经过改造后, 水洗水系统除油率得到了很大的提高。但不足之处是受场地限制,水洗水上段和中段旋液除油器只设置了单台,无法在生产运行期间进行离线清洗或更换内件。

3.2 急冷水系统加入高温萃取剂

沉降罐急冷水在设计之初是作为降温水进入到急冷塔前反应气大管进行脱过热,使反应气快速达到饱和状态。 但在运行过程中,因产品气大管堵塞严重后停运。 为了维持水系统平衡,沉降罐急冷水改至进水洗水沉降罐,造成水洗水沉降罐中油水沉降分离难度加大,影响外排净化水固含量。 为了降低高固含量急冷水对水洗水系统的影响,采取由急冷水沉降罐入口加入高温萃取剂来增大急冷水中水和催化剂的分离效率。 高温萃取剂主要是将悬浮物中小粒径颗粒通过反相、电中和、凝聚絮凝和架桥作用形成絮团沉降以达到固液快速分离的目的[3]。

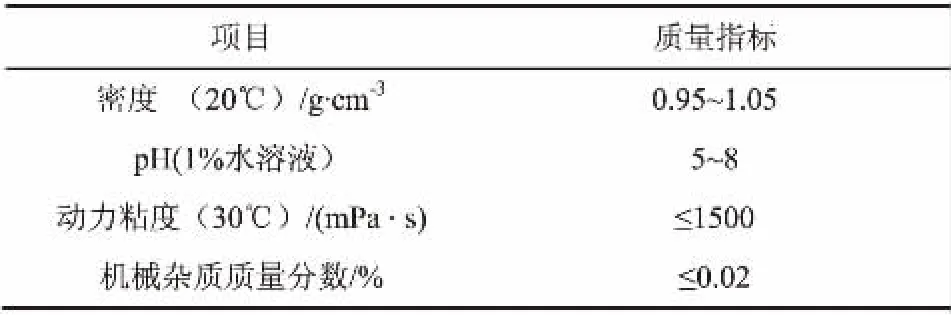

选用某公司生产的TRD-SH-25型高温萃取剂加入急冷水沉降罐,高温萃取剂的各项指标见表3。 每天加入药剂50kg,药剂加入含量为质量分数20×10-6,连续注入一周,在沉降罐的出入口及沉降罐底排污口采样进行目测和实验室分析,加注高温萃取剂后悬浮物从8820mg/L(均值)降至94mg/L(均值),去除率达到98.93%。 同时,再注入药剂期间,外排净化水COD 814mg/L(均值)在指标范围内,表明高温萃取剂的加入不仅降低了急冷水的固含量,而且不会对外排净化水造成影响。 但不足之处是随着固体颗粒的不断沉降,沉降空间逐渐减小,为了增加沉降空间,不得不通过罐体排污口直排至污水池,导致污水总磷变大,增加污水处理负担。

表3 高温萃取剂的各项指标

3.3 工艺优化操作

3.3.1 水洗塔上段定期注入次中压除氧水

水洗塔上段底温48℃,顶温42℃,产品气中的油蜡类物质更易在水洗塔上段凝固析出,通过从水洗水上段泵入口注入次中压除氧水(2.0MPa,108℃)并加大去水洗水沉降罐量可以置换部分水洗水以增大上段水洗水的携垢能力, 达到清洗上段除油器、水洗水换热器和塔盘的目的,保证水洗塔上段压差长期稳定在3.7kPa。

3.3.2 延长水洗水沉降时间

装置内设置的水洗水沉降罐2个, 用于分离水洗水中的轻油(及少量催化剂),使水洗水在进入污水汽提塔实现催化剂细粉、油和净化水的分离。 正常运行情况下, 水洗水一罐用于静置沉降撇油,另一罐用于外送,采取加大净化水外送量可以将静置罐沉降时间由8h提至12h,经过目测可发现,外送水洗水浊度明显变小。

3.3.3 定期清洗急冷塔与水洗塔间气液旋分管下方受液盘

急冷塔与水洗塔间气液旋分管可以有效将反应气中夹带的催化剂细粉雾化液滴脱除,降低水洗水的固含量。 但在运行过程中发现,气液旋分管下方受液盘堵塞严重,分离效率逐渐下降。 经过定期在线清洗受液盘积存的催化剂污泥后发现旋流分离器前后压差减小且长期维持在4kPa左右,取得了很好的效果,水洗水的固含量低于40mg/L,水洗塔运行平稳。

4 小结与展望

针对油水分离难和固含量较高等因素造成水洗水系统运行中出现的系列问题, 从流程技改、加入高温萃取剂和工艺优化调整三个方面入手,结合运行数据,改进措施取得显著效果。 通过设置多级油水分离设备,可以最大限度降低水洗水中的油蜡类物质,提高水洗塔、冷换设备的换热效率;高温萃取剂的加入可以显著改善水洗水中的固含量,减少冷换设备的清洗频次;通在过线置换水洗水、延长沉降时间和在线清污等优化工艺操作,可以进一步提高水洗塔及冷换设备的效率。 但要从根本上解决水洗水系统存在油水分离难和固含量较高的问题,关键在于减少甲醇制烯烃副反应和催化剂跑损;建议研发机械强度高、选择性好、活性高和水热稳定性优良的甲醇制烯烃催化剂,同时还需在甲醇制烯烃反应机理、生成副产物机理和有机污染物控制做进一步研究。 随着耐高温气固分离膜研究的深入和应用,反应气中夹带的催化剂以及大分子物质在进入急冷塔前实现彻底分离或将成为可能。