天然气等离子多重整工艺中试研究

2019-10-08石玉林王宏涛

石玉林,王 飞,王宏涛

(1. 浦江思欣通科技有限公司,浙江 浦江 322200;2. 北京嘉岳能源科技开发有限公司,北京 100052)

现有的大规模制取合成气的原料主要为煤和天然气,其中以天然气为原料制取合成气,再经过费托合成(FT)制取液体烃类产品的过程已在多套工业装置上应用。 在此过程中,根据产物分布和性质要求,费托合成的原料合成气需要满足一定的氢碳比(n(H2)/n(CO))要求。

天然气的主要成分为甲烷。 在甲烷重整制取合成气过程中, 甲烷水蒸气重整占有很大的市场份额;但甲烷水蒸气重整仍存在一些缺点,首先该反应为强吸热反应,反应需在高温高压条件下进行[1];其次,所得合成气的n(H2)/n(CO)约为3,高浓度氢的合成气进入FT 反应,将抑制碳链的增长,多碳醇类选择性降低以及高碳烃生成量减少, 不适合FT 合成制油和甲醇等重要工业过程[2];此外,甲烷水蒸气重整设备庞大复杂,反应耗能高,占地面积大,操作和投资费用昂贵。

甲烷部分氧化重整也得到了工业应用。 该过程是一个放热反应,与水蒸气重整相比较而言,甲烷部分氧化重整的反应器能耗低、效率高、体积小,能显著的降低生产成本和设备投资,且所得产物合成气n(H2)/n(CO)约为2,能直接用于FT 合成和甲醇等重要工业过程,同时甲烷部分氧化重整是一个放热过程,依靠反应本身释放得到的热能即可维持反应的进行,反应后期无需再投入能量供应。 但就用于工业化而言, 甲烷部分氧化重整仍存在一些缺点,比如,甲烷部分氧化所使用的催化剂主要为Ni、Fe、Co 等, 反应释放的热量易累积造成高温热点,使反应难以控制,并导致催化剂活性组分在高温条件下的失活和烧结[3]。

现有技术的缺点主要源起于甲烷分子结构非常稳定的特点,使得甲烷分子很难在较温和的条件下进行活化。 以开发一种用于小规模的富含甲烷类气体制取费托合成产物技术和装备为目标,诸如沼气、油田气、煤层气、页岩气等制油过程,浦江思欣通科技有限公司开展了等离子多重整技术研究,以期采用等离子技术克服甲烷活化的能量壁垒,降低重整过程能耗, 同时获得适合于FT 过程所需氢碳比的合成气,并增加催化剂的运转寿命。

研究开发的等离子多重整技术, 是一个以天然气、空气和少量水为原料,采用低温等离子体激发及载氧体催化剂的双重作用下进行重整反应, 将天然气转化为合成气的过程。 因此, 重整过程发生的反应,不仅有天然气的部分氧化反应,同时发生了水蒸气重整、二氧化碳干重整等反应,而且由于存在的甲烷部分氧化反应放热而使得体系热量自供平衡。

本文为天然气等离子多重整技术的中试研究总结。

1 原料、中试装置及产物分析

1.1 天然气组成

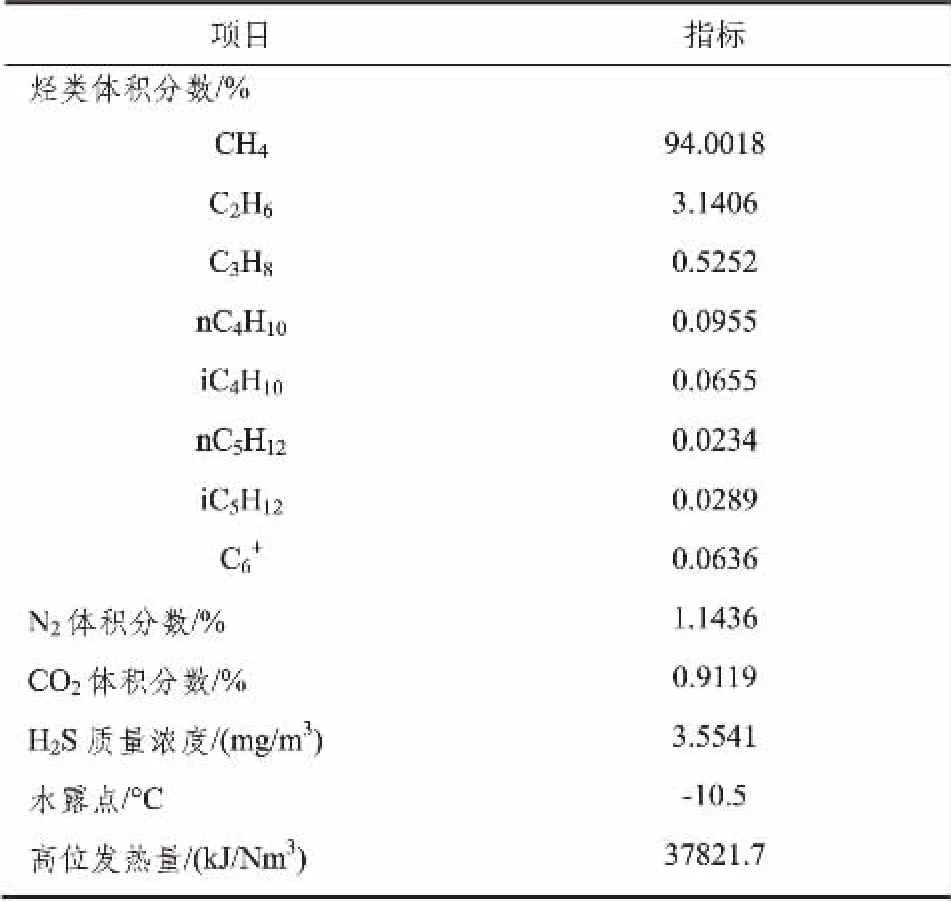

等离子多重整工艺条件下试验所用天然气组分及指标见表1。

表1 等离子多重整工艺条件试验用天然气组分及指标

1.2 中试装置

等离子多重整中试在浦江思欣通科技有限公司自主设计建设的一套撬装式MTL 中试装置的重整和脱硫模块上进行。MTL 中试装置由重整和脱硫模块、费托合成模块、公用工程模块三个模块构成,各模块由独立的就地PLC 控制系统控制,各模块的控制系统又与一套中央控制器通讯,由中央控制器自动控制。

重整和脱硫模块的工艺原则流程见图1。

空气经过压缩机增压、脱水后通过流量计量控制系统进入到等离子多重整反应器外壳,吸收重整反应器的热量而预热到约430℃,然后与沼气(天然气)、少量的脱氧水混合后,进入等离子弧重整反应器。 在与空气混合之前,沼气也经过了压缩机升压和流量计量与控制系统,而脱氧水则来自于脱氧水罐并经计量泵增压和流量控制。 在等离子弧和载氧体催化剂作用下,沼气、空气和水受热升温、分子电离,于0.08MPa、650~1050℃下发生等离子多重整反应,生成主要组分为H2和CO 的重整生成气;重整生成气先经过空冷器降温,然后进入一台固定床脱硫反应器,重整气在180℃下进行脱硫净化处理;净化后的重整气再经过水冷器降到室温后进入分水罐;在分水罐里,重整气分离成重整干气和重整水,重整水通过液位控制排出系统并计量,重整干气经过合成气压缩机进行增压到2.3MPa,然后经质量流量控制器计量并控制流量后进入费托合成模块进行费托合成反应。

其中,等离子多重整过程的天然气压缩机设计入口压力为常压, 出口压力0.7MPa, 设计流量3.0Nm3/h。空气压缩机设计入口压力常压,出口压力0.7MPa,设计流量9.0Nm3/h。 重整气压缩机设计入口 压 力0.05MPa, 出 口 压 力3.0MPa, 设 计 流 量16Nm3/h。

图1 重整与脱硫模块工艺原则流程图

等离子电极置于重整反应器内入口处,两刀型电极分别为等离子体放电的正电极和负电极,气体从两电极间流入,电极起弧所需的高电压由高压电源提供。 气体在最窄间距处被解离,产生了弧光等离子体,如图2 所示。 本研究中试装置运行试验时,等离子弧电极的电流回路使用220V 电源下的电流量在3.4~3.7A 之间。

图2 滑动弧光放电过程示意图

1.3 气体产物分析

气体产物采用Agilent 6890N 气相色谱分析仪分析。 气相产物被引入两个平行色谱柱,其中,N2、CO、CH4、H2、CO2等组分用热导检测器检测, 含有C1~C5链烷烃、C2~C5烯烃等烃的组分在毛细柱中分离,采用离子检测器检测,两个检测器均与负责数据处理的色谱工作站相连。

2 甲烷等离子多重整工艺条件研究

甲烷等离子多重整工艺研究在MTL 中试装置的重整与脱硫模块上进行。 主要考察了进料量、反应温度、氧碳比、水氧比变化对产物性质的影响;其中,一些工艺参数按照如下定义计算得到:烃转化率=(标准状态下天然气进料中烃组分的体积流量-标准状态下重整气中烃组分的体积流量)/标准状态下天然气进料中烃组分的体积流量×100%

CO 选择性=重整气中CO 摩尔数/(重整气中CO 摩尔数+重整气中CO2摩尔数-进料气体(空气+天然气)中CO2摩尔数)×100%

CO2选择性= (1-CO 选择性)×100%

氢碳比(n(H2)/n(CO))=重整气中H2的摩尔分数/重整气中CO 的摩尔分数

n(H2)/n(CO+CO2) =重整气中H2的摩尔分数/重整气中CO 与CO2的摩尔分数之和

进料氧碳比=进料空气中氧气的O2分子摩尔数/天然气中烃化合物C 原子摩尔数

进料水碳比=进料注水的H2O 分子摩尔数/天然气中烃化合物C 原子摩尔数

重整气产率=反应器出口物流冷却脱水后的气体流量/重整反应器进料中空气与天然气流量之和×100%

合成气产率=重整气中H2与CO 气体流量之和/重整进料中天然气流量×100%

重整水产率=重整过程水的净生成流量/重整进料中天然气流量×100%

2.1 进料流量对重整反应的影响

在反应器直径、高度、催化剂装填量已经固定的情况下,对试验过程水碳比(0.14~0.33)、加权平均反应温度 (WABT,800~914℃)、 氧碳比 (0.28~0.43)调整范围内,不同进料量情况下的烃转化率、重整气氢碳比的变化情况进行了统计观察,结果见图2。

由图2 可见,在反应器入口进料气体(空气+天然气) 流量从最小的60NL/min 变化到最大约200NL/min,流量增加3.3 倍,气体线速度也随之增加3.3 倍的情况下,烃转化率、重整气氢碳比均无倍数比例的变化,其上下波动主要是其它工艺条件变化而引起。 可以认为,重整反应的速度很快,同时,一旦等离子多重整反应器设计已定,其处理量的可调节范围也是很宽的,能适应很大范围的波动。

然而,仔细对比图3 中不同进料流量(空速变化)情况下的烃转化率和氢碳比数据,可以看到,在低进料流量范围,烃转化率相对较高,而重整气的氢碳比相对较低,可以认为,气体在反应器内的停留时间将一定程度地影响反应的进行。

将氢碳比与转化率统计数据作图, 如图4 所示。 由图4 可见,重整气的氢碳比与转化率之间存在相对应的关系,即随着烃转化率的提高,重整气氢碳比随之下降;可以预期,下降的斜率将受到反应温度、水碳比、氧碳比、空速等工艺条件的影响。

图3 不同进料流量下烃转化率与重整气氢碳比变化情况

图4 重整气氢碳比与烃转化率的关系

2.2 反应温度对重整气性质的影响

在维持空速、水碳比、氧碳比基本不变的情况下,通过微量调整反应器外壁夹套内进料换热的取热量,考察了等离子状态下反应温度对重整反应的影响,结果见表2。

由表2 中数据可见,随着加权平均反应温度从831.7℃提高到879.2℃, 烃转化率从92.6%提高到95.9%,但是重整气中的H2含量逐步下降,CO 含量基本不变,而CO2含量逐步上升;因此表现出氢碳比下降,CO 选择性基本不变,而CO2选择性增加。

再进一步提高反应温度,并调整水碳比等工艺条件(表中条件5),可以使烃转化率达到98.1%,此时重整气中CH4的体积分数已下降到0.38%。

表2 反应温度对重整反应的影响

2.3 水碳比对重整反应的影响

在加权平均反应温度约850℃, 气体总进料量为约132.5NL/min, 氧碳比相同的条件下进行了改变水碳比的等离子多重整试验,结果见表3。

表3 水碳比变化对重整反应的影响

由表3 数据可见,随着水碳比的提高,烃转化率缓慢增加然后趋于平稳; 重整气H2/CO 比、H2/(CO+CO2)比随着水碳比的增加而缓缓下降。 从CO选择性和CO2选择性变化看,水碳比增加主要引起了水煤气变换反应速率的上升。

2.4 氧碳比对重整反应的影响

等离子多重整技术在某种程度上是一个“自热式”重整过程,依靠烃化物的部分氧化反应提供反应热,因此氧碳比的调节必然会影响到部分氧化反应的程度,反应热随之变化,从而会带来反应温度的变化。 因此在中试装置条件下,试验上很难在相同进料流量、相同的水碳比,而在恒定的反应温度下单纯测定氧碳比的影响。

因此,氧碳比变化对重整反应的影响基本上可以认作为与反应温度对重整反应的影响大体一致。

2.5 载氧体催化剂的稳定性

对于面向需要连续生产的化工型装置的技术开发,无论是催化剂、工艺还是装备技术,其技术的工程可行性和成熟可靠性均需要由中试装置的长期运转进行验证。 为此,开展了MTL 中试装置长时间试验运转,累计运转时间达到了1004h。

MTL 装置长时间运转经历了一次较长时间停工(为迎合园区消防系统改造验收工作正常停工),两次园区供电系统故障突然断电的应急处理停工(进料中断、重整气紧急放空)等大的波动,以及为了进行工艺条件试验而进行的重整和脱硫模块的水碳比、氧碳比、空速、压力、温度等调整,经历了如此繁复的变化后,重整单元催化剂表现出了很好的稳定性,天然气烃转化率、产气率、产气组成等持续保持在优越的水平。

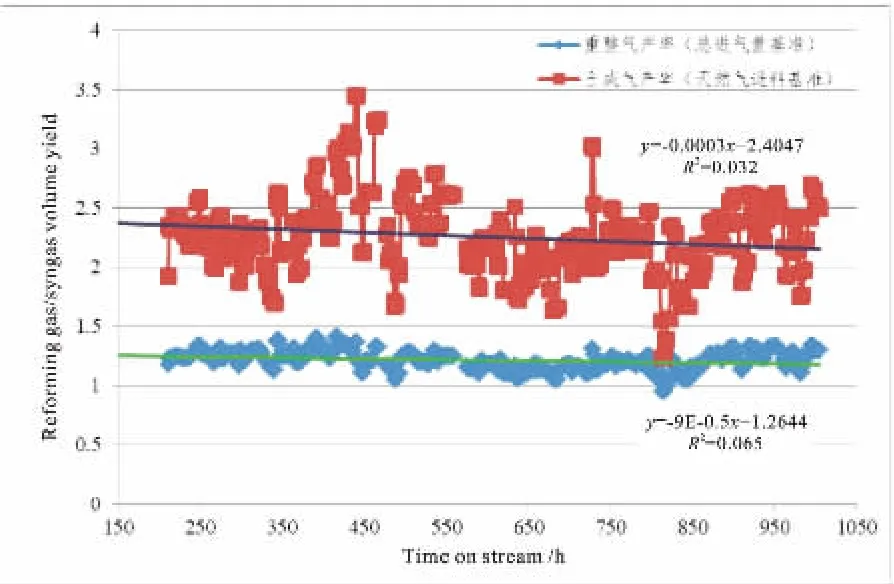

对运转期间天然气烃转化率、 重整气体积产率、合成气体积产率作图,详见图5 和图6 所示由图5 可见, 长时间试验过程中天然气烃转化率在80%至98%之间变化,其中天然气中全运转过程均达到100%转化;而且,即使烃转化率变化范围较大的情况下,CO 选择性稳定在75%到80%范围,CO2选择性在20%~25%范围波动。

图5 长时间运转期间重整转化率和选择性变化

图6 长时间运转期间重整气和合成气产率变化

由图6 可见,等离子多重整反应是一个体积增大的反应,重整气体积产率在115%至130%之间变化,平均值为122%。 而合成气体积产率可以提高一个数量级, 达到200%~250%, 最大时可以达到350%。合成气产率波动范围较大主要是与重整气中H2的含量(收率)有关。 而且从图6 趋势线可见,载氧体催化剂的稳定性很好,合成气产率在整个运转期间内下降速率仅为0.22%/月。 若考虑一个活性周期内收率下降可允许10%~15%计算, 则载氧体催化剂的运转寿命可长达3.5 年以上。

2.6 等离子多重整的合成气收率

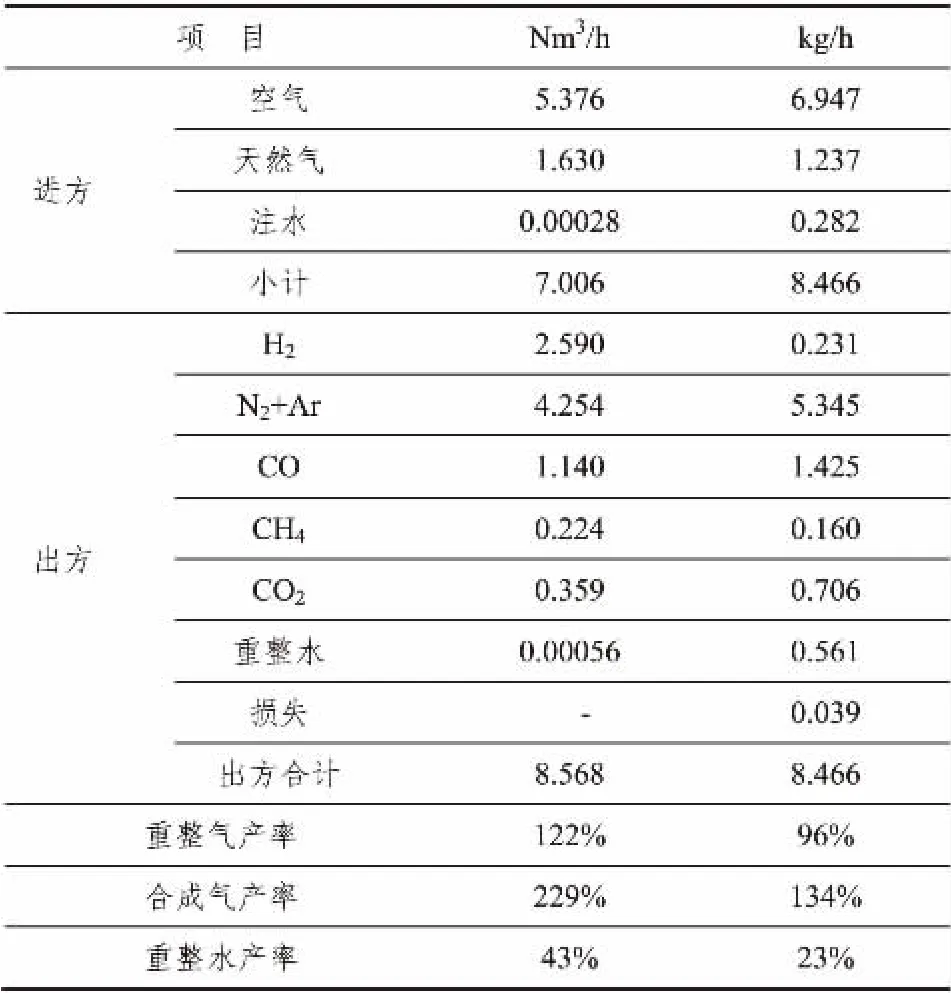

根据天然气、 重整气的流量计量及组成分析,对运转期间产物的物料平衡数据进行了计算,得到如表4 数据。

由表4 数据可见, 对天然气进行等离子多重整反应, 可以得到122%体积产率的重整气体,其中有效组分合成气体积产率可以达到229%。除了产生合成气以外, 还产生质量收率为23%的重整水。

表4 等离子多重整模块长时间运行期间物料平衡数据

此外,由表4 数据可见,原料气中的C2(含)以上烃类得到了100%转化, 预示着等离子多重整工艺也适合于高碳烃转化制合成气。

3 结论

等离子多重整工艺中试研究表明, 该工艺不消耗水,无需外加热源,能耗低。 所开发的载氧体催化剂有宽的操作条件范围,抗波动性强;可以在高空速下使用,反应器体积小;生产的重整气氢碳比在2 左右,并可灵活调节,适用于下游多种工艺用气。 载氧体催化剂的稳定性好,寿命预期可长达3.5 年以上。

中试装置长时间运行操作期间,出现了多次断电、断气和设备故障等操作冲击,均得到了安全、快速地应对,验证了装置安全自动化设计的先进性和可靠性,形成了成熟的装置长周期自动化安全生产操作技术。