一种隧道掘进机刀座的机器人自动化焊接方法

2019-10-08张凌任长海张爱武何玉强于永生

张凌,任长海,张爱武,何玉强,于永生

(1.吉林省维尔特隧道装备有限公司,吉林 吉林市132011;2.吉林省盾构与掘进刀具技术重点实验室,吉林 吉林市132011)

0 前言

全断面隧道掘进机TBM 通常运用于硬岩隧道掘进工程。刀座是TBM 刀具的主要承载部件,起到定位、支撑的作用。由于在TBM 作业过程中滚刀需承受刀具破岩产生的交变载荷,不仅滚刀容易磨损和损坏,而且刀座也容易出现损坏或磨损现象。刀座的可靠性对TBM 施工至关重要,刀座失效必然导致刀具损坏,使刀具出现崩块、偏磨等现象,严重影响TBM 掘进施工进度,增加施工成本。我公司近期承揽的一批19 英寸正滚刀刀座,由两块内刀板和两块外刀板以及两块连接板构成,内刀板镶入外刀板中,构成一套刀座板,两片刀座和连接板焊后构成整体刀座。单片19英寸刀座焊缝总长度860 mm,一整套的19 英寸刀座焊缝可达1720 mm。目前业内对刀座的焊接采用人工焊接,焊接一套刀座焊缝需要18~20 小时,而且焊接人员由于长时间不间断疲劳作业,导致焊缝经常会出现气孔、夹杂、未焊透和未融合等现象,无法满足使用性能要求。因为刀座在TBM 掘进过程中的重要性,客户要求焊缝超声波探伤质量必须达到NB/T 47013.3--2015《承压设备无损检测第3 部分:超声检测》中焊接接头Ⅰ级标准的要求,人工焊接一次合格率仅为30%~40%,需返工重复焊接,不但增加了产品成本,也严重降低了产品质量。

为解决上述19 英寸刀座人工焊接时间长、焊缝合格率低的技术难题,采用机器人自动化焊接刀座,因两种材质42CrMo 和Q345D 属异种钢材焊接,采取了以下创新,完成了刀座焊接。

焊接工艺过程主要分为:人工组对——预热——保温——程序输入——自动焊接——辅助措施——焊后处理

1 人工组对

42CrMo 属调质高强钢,其Ceq 值为0.82%,可焊接性能差。由于母材中的含碳量高,加之含硫杂质和气孔的影响,容易在焊层金属中引起热裂纹。为保证自动化焊接过程中不产生裂纹,应选用氧气-乙炔焰对刀座板进行加热。先加热42CrMo 钢板,工艺点焊时用气焊对42CrMo 钢板70~150 mm 之间区域进行火焰加热,确保不产生裂纹。开始工艺焊时,选用CO2保护焊,施焊过程中为减少热输出及大熔深,应快速施焊且采用小电流低电压。电流控制在160~240 A,电压控制在22~26 V,运条方式为直线运条。为防止单片刀座变形,采用两片刀座板整体连接施焊,焊后重新组合。

2 预热

选择电阻炉加热,加热温度为150~250 ℃,电流为30~50 A,加热1 小时,保温时间3~4 小时。

3 保温

焊接过程中放置保温板,持续加温,保持整体加热温度一致。

4 程序输入

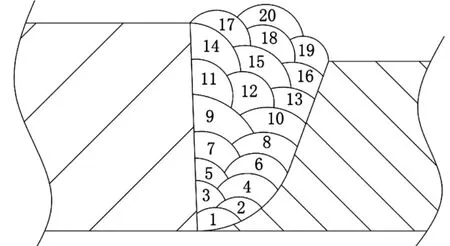

自动焊接程序设置中,机器人枪嘴摆动幅度、角度、速度及施焊电流等是其中的关键参数,其各层焊接时各不相同。第1 层输入焊接程序时:枪嘴直线运动,角度15°~30°,速度240~480 mm/min,电流:200~260 A,电压:25~30 V;第2层:枪嘴Z 形摆动,频率1.5~3.0 Hz,摆动幅度2.5~4.0 mm,夹角15°~30°左右,停留时间0.4 s;第3 层重复第1 层,第4 层重复第2 层;第5 层~11 层:枪嘴Z 形摆动,频率1.8~2.5 Hz,摆动幅度6.0~8.0 mm,停留时间0.5 s,运行速度180~300 mm/min,第5、7、9、11 层夹角20°~40°,第6、8、10层为垂直焊道;第12~20 层:频率1.5~2.0 Hz,摆动幅度8.5~9.5 mm,停留时间0.7 s,速度150~260 mm/min,13、15、17、19 层夹角为30°~50°,其他层为垂直焊道。

图1 多层焊接示意图

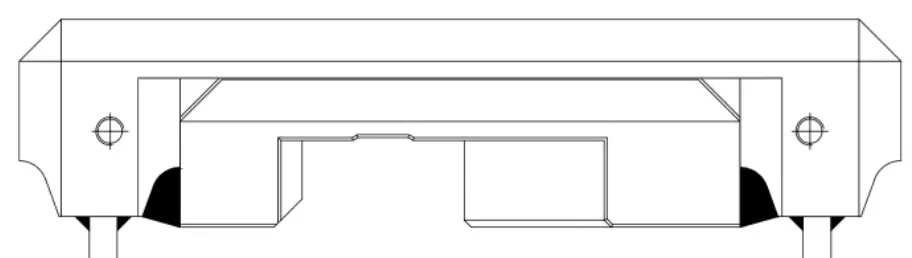

5 自动焊接

机器人CO2保护焊焊接小薄件时,因焊道窄,采用直线运行。刀座施焊焊道较宽,单独直线运行,融合性不好,采用Z 字线摆动运行,焊缝融合性好,焊缝探伤质量达到了NB/T 47013.3-2015 中Ⅰ级探伤标准。

图2 刀座焊缝端面示意图

6 辅助措施

(1)清渣。每层焊道过后,应及时用气动敲渣锤清渣、减小应力;

(2)层间温度保持。每层焊道过后,应对层间温度进行测试,确保不低于200℃,当温度降低时,用加热板或氧气-乙炔焰加热。

7 焊后处理

(1)震动分散应力。焊后应及时用气动锤或气铲对焊缝及周围100 mm 区域进行敲击;

(2)后处理。锤击后放入加热炉中保温,与预热温度相同,到时间后用石棉布将刀座包裹起来,缓冷至室温。

刀座焊后冷却至室温时,用超声波探伤仪进行探伤,应达到NB/T 47013.3-2015《承压设备无损检测第3 部分:超声检测》Ⅰ级水平。

8 结语

采用自动化焊接刀座焊缝,时间由手工焊的18~20 小时降低为8~10 小时,提高效率50%以上,焊缝合格率由原来的30%~40%提高到95%以上,大大降低了生产成本,保证了刀座的产品质量和生产进度。