滚齿加工中滚刀的合理使用

2010-07-27李涛

李 涛

(1、胜利油田高原石油装备责任有限公司,山东 东营 257091 2、中国石油大学,山东 东营 257061)

滚齿是比较经济且常用的齿轮加工方法,滚齿时切削齿坯的刀具为滚刀。在滚齿加工中,滚刀的制造精度、安装误差、重磨误差是造成被加工齿轮齿形误差和基节偏差的主要原因,齿形误差会引起每对齿轮啮合过程中传动比的瞬时变化,基节偏差会引起一对齿过渡到另一对齿啮合时传动比的突变。齿轮传动由于传动比瞬时变化和突变而产生噪声和振动,从而影响齿轮工作平稳性精度。现结合我公司多年的滚齿加工经验,浅谈滚齿加工中滚刀的合理使用。

1 选择合适的滚刀

我们在购买滚刀时,应尽量选用专业滚刀生产厂家提供的滚刀,确保滚刀的制造精度达到要求。国家标准GB/T 6084-2001《齿轮滚刀通用技术条件》中规定,齿轮滚刀精度分为四级:AA、A、B、C,AA 级滚刀可以加工6~7级齿轮;A级可以加工7~8级齿轮;B级可加工8~9级齿轮;C级可加工9~10级齿轮。我们在选择滚刀时,应按照被切齿轮的精度要求选用相应的齿轮滚刀。

2 保证滚刀的安装精度

滚刀的安装精度对齿轮加工质量有很大影响,其安装误差会造成被切齿轮产生齿形误差,如齿面出棱、齿形不对称、齿形周期误差等。因此,我们在实际生产时必须保证滚刀的安装精度。

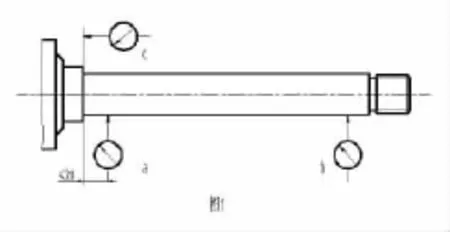

2.1 刀杆的安装和检测

滚刀是安装在滚齿机的刀杆上的,首先必须保证刀杆的安装精度。安装刀杆时应将滚齿机主轴锥孔、刀杆锥柄擦干净,并在刀柄上均匀涂抹少量润滑油,然后把刀杆锥柄平稳的装入主轴锥孔中,按规定扭矩旋紧拉杆。刀杆安装好后应用千分表进行检测,如图1所示,旋转滚刀杆,检验 a、b、c三处,其允许跳动量根据齿轮加工精度而定。我们在加工7级精度的齿轮时,一般允许最大跳动量:a处 为 0.005mm,b 处 为 0.008mm,c 处 为0.005mm。若安装精度达不到要求,应重新安装或更换刀杆,必要时需对机床主轴孔精度进行修复。

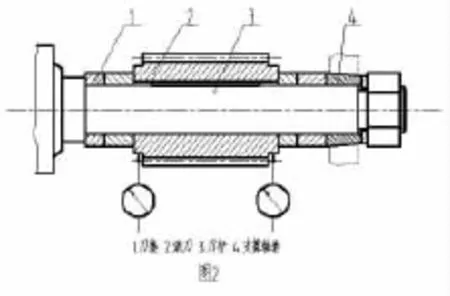

2.2 滚刀的安装和检测

滚刀安装前应将刀杆、刀垫、支撑轴套以及滚刀的内孔、端面擦干净,用刀垫准确调整好滚刀相对机床中心的位置后紧固,所用刀垫的两端面平行度必需保证,对于精加工使用的刀垫其两端面的平行度应不大于0.005 mm。滚刀紧固后,用百分表检查滚刀两台肩处跳动量,如图2所示。对于模数小于10mm的7级精度齿轮,我们一般要求其跳动量不得大于0.015mm,同时要求滚刀两台肩的径向跳动高点方向应保持一致。当滚刀安装后跳动量超差,可松开螺母通过转动滚刀、刀垫来调整,使误差相互补偿,确保滚刀台肩跳动量在规定范围内方可进行加工。

3 重视滚刀的重磨质量

3.1 滚刀的重磨误差

在滚齿加工中,当发现齿面加工质量下降,有光斑、拉毛、粗糙度变坏等现象时,就应检查滚刀的磨损量,其磨损量超过规定值时,就应重磨滚刀。例如,模数在2~14的滚刀,粗滚时磨损量控制在0.4~0.6mm 以内,精滚时磨损量一般控制在0.2~0.3mm。滚刀的重磨是在滚刀的前刃面上进行的,其重磨误差主要体现在以下三个方面:

3.1.1 滚刀前刃面的径向性误差

我们通常使用的齿轮滚刀,其前角一般都做成零度,即滚刀的前刃面通过滚刀的半径方向,并在径向成直线形。重磨时,如果砂轮相对于滚刀的位置不正确,磨出的前刃面不在滚刀的半径方向,则会在滚刀上形成正前角或负前角。由于滚刀齿的侧面是铲背螺旋面,因此就会使滚刀齿形偏离其理论位置,产生齿形角误差。前刃面的径向性误差会减小或增大刀齿的齿形角,当滚刀为正前角时齿形角减小,反之增大,从而使被切齿轮齿形角产生相应的误差。即滚刀为正前角时,使齿轮齿顶加厚,齿根变瘦,齿形角减小;而为负前角时,使齿轮齿顶变瘦,齿根加厚,齿形角增大。

3.1.2 滚刀前刃面的导程误差

滚刀前刃面的导程误差,对于容屑槽为螺旋槽的滚刀是用前刃面的实际导程与理论导程之间的差值来表示的。而对于我们常用的容屑槽为直槽的滚刀,由于其前刃面的导程为无穷大,因此,这一误差表现为滚刀前刃面对内孔轴线的平行度。当滚刀前刃面发生这种误差时,刀齿切削刃在全长上将逐渐偏离基本蜗杆表面,其偏离量是沿滚刀轴向逐渐增大的,因而造成滚刀轴向齿距误差,引起破切齿轮的齿形误差。使用这种滚刀加工时,会引起被加工齿轮左右齿面的齿形角不相等形成不对称齿形。

3.1.3 容屑槽周节误差

容屑槽周节误差分为容屑槽相邻周节误差和容屑槽周节的最大累积误差。容屑槽周节误差用于表示滚刀前刃面在圆周上分布的不均匀性。由于滚刀在制造时刀齿的铲削是在精确等分的基础上进行的,因此前刃面若重磨得不等分,会使切削刃偏离基本蜗杆的表面,造成各排刀齿的齿厚不等。当它们在不同的展成位置上切出齿轮时,具有圆周上正偏差的刀齿齿厚较大,因而会使齿轮齿形产生“过切”,齿面上形成凹度;反之,具有圆周上负偏差的刀齿齿厚较薄,滚切时会使齿形产生“少切”,齿面上形成凸棱,从而使齿面变得凹凸不平。

3.2 滚刀重磨精度的控制

通过上面的分析可以看出,滚刀重磨的三种误差会造成被切齿轮的齿形误差,因此,必须提高滚刀的重磨精度,尽可能减小这三种误差。在重磨滚刀时,要做到以下几点:

3.2.1 滚刀应尽可能使用滚刀磨床进行重磨。在没有滚刀磨床的情况下,也可在万能工具磨床上通过使用专用夹具来重磨滚刀,但是绝对不能徒手刃磨滚刀。对于滚刀磨床的精度我们应定期按照机床验收要求进行检测,确保机床精度满足滚刀刃磨要求。

3.2.2 确保滚刀在磨床上的安装精度,其径跳和端跳满足相应等级和模数滚刀的精度要求,否则应重新安装,必要时更换滚刀芯轴。

3.2.3 正确修正并及时调校砂轮,确保砂轮的锥面通过芯轴轴线。

为确保滚刀重磨达到要求,滚刀重磨后应在滚刀测量仪上对其前刃面的径向性误差、前刃面的导程误差、前刃面的粗糙度以及容削槽周节误差进行检测,只有检测合格的滚刀才可投入使用。

4 结束语

实践证明,正确合理的使用滚刀,控制滚刀的制造精度、安装误差、重磨误差可以有效的提高齿轮的加工质量。当然,齿轮加工精度除滚刀影响外,还与机床自身精度、齿坯加工精度、工装卡具等因素有关,需要我们在生产实践中针对具体情况不断去探索总结,从而更好地指导生产,提高齿轮的加工质量。

[1]GB/T 6084-2001,齿轮滚刀通用技术条件(S)

[2]JB/T 9168.9-1998,切削加工通用工艺守则 齿轮加工(S)

[3]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2001.

[4]齿轮手册编委会.齿轮手册[M].北京:机械工业出版社,1990.