钢轨闪光焊远程监控诊断系统研究

2019-10-07杨云堂

杨云堂

【摘 要】针对公司现场钢轨闪光焊轨机施工地点分散、偏远而引起的故障处理和管理不便的问题,在现场单个钢轨闪光焊机焊接质量在线监控系统的基础上,结合公司的管理模式特点,研制开发了钢轨闪光焊远程监控诊断系统,实现了公司对现场施工多台焊机的远程监控和集中管理:现场施工钢轨闪光焊机的焊接过程数据在有4G信号的地方可以实时传回公司本部、现场无4G信号的地方一是等到有信号的地方再上传,对于地铁等始终无信号的地方可以把数据拷贝通过开发的笔记本发送软件进行上传;数据回到公司集中监控室后由软件对数据进行分析处理,对有问题的接头分级发送相关管理人员,由相关人员进行分析、监督处理,从而实现现场焊轨质量的监控和管理;另外通过专家对现场焊接数据的分析,可以有效监控现场焊轨机的阻抗、焊机随动性、现场焊接施工工序是否合理、发电机组工作状态以及每台设备的故障率等。

【关键词】钢轨闪光焊;远程集中监控管理;应用研究

Research on Remote Monitoring and Diagnosis System for Rail Flash Welding

Yang Yun-tang

(China Railway First Bureau Group New Transportation Engineering Co., Ltd Xianyang Shanxi 712000)

【Abstract】 In view of the inconvenience in handling and managing the faults caused by the scattered and remote construction sites of the company's on-site rail flash welding machine, a remote monitoring and diagnosis system for rail flash welding is developed on the basis of the on-line monitoring system for the welding quality of a single rail flash welding machine and the characteristics of the company's management mode. The company's remote monitoring and centralized management of multi-welding machines in site construction: the welding process data of rail flash welding machine in site construction can be real-time transmitted back to the company's headquarters where there are 4-G signals, and where there are no 4-G signals on site. First, it can be uploaded until there are signals, and data can be copied in places where there are no signals at all, such as metro. Beibei uploads the data through the developed notebook sending software; after the data is returned to the company's centralized monitoring room, the data are analyzed and processed by the software, and the related managers are sent to the problematic joints by different levels, and then the relevant personnel are analyzed and supervised to realize the monitoring and management of the quality of on-site rail welding; in addition, through experts. The analysis of the field welding data can effectively monitor the impedance of the rail welder, the follow-up of the welder, the rationality of the field welding construction process, the working state of the generator set and the failure rate of each equipment.

【Key words】Rail flash-butt welding;Remote centralized monitoring management;Application research

1. 前言

近年來,随着国内外高速重载铁路及城市轨道交通的快速发展,铁路钢轨无缝焊接的需求量越来越大,闪光焊方法由于其优异稳定的焊接接头质量,在高铁、地铁等铁路线路铺设上广泛使用。公司长期从事无缝线路谱架工作,在钢轨焊接领域处于国内同行业领先地位,公司现有的多台移动式现场闪光焊机设备分布在国内各个地域焊接施工,由于焊接设备数量多,分布范围广,常有以下问题出现:

(1)管理不便,管控效果严重依赖现场人员的能力水平:焊接设备数量大分布广,且随着工程地点变换焊机位置时刻变化,现有管理模式对于技术管理人员的依赖程度较大。

(2)焊机台套数多,焊接接头数量大,焊接接头质量难以确保:目前公司有丰富焊轨质量分析经验的技术专家人数有限,难以满足当前多台不同位置焊机的焊接质量进行同时监控,焊接接头质量只能依靠现场质检人员以及现场技术人员经验判定,可能出现错判或者漏判的情况。

(3)难以准确有效的做到焊接参数及焊接接头数据的追溯和记录。目前焊接参数往往采取定时检查,在生产出现问题之后,难以获得每个焊接接头数据相对应的焊接参数,不利于生产的改进。

(4)现场施工班组人员专业水平存在差异,设备的运行状态难以准确监控,焊接质量和设备安全存在隐患。基于上述原因,结合公司的管理模式,同其它单位合作开发了一套分布式闪光焊机远程集中监控系统,并开展现场应用研究,不断完善监控系统功能。

2.远程集中监控系统

2.1 为方便对现场施工的多台焊机进行远程监控和集中管理,在单台钢轨焊机在线质量监控系统基础上,将多台作业钢轨焊机的焊接接头数据回传中心服务器[1][2],通过以下几个方面实现焊接质量和焊接设备状态的远程监控:

(1)传回集中监控室的所有焊接接头的焊接过程参数包括焊接电流、焊接电压、焊机动端位移曲线、焊接过程各阶段的压力,专家可主动通过调用并利用软件功能统计分析主要质量参数和设备状态参数,详细掌握和分析现场焊轨质量和设备状态;

(2)软件可以根据过程数据,统计分析焊接接头质量,并将分析结果按级别发送至机长、公司质量监控人员、分管焊轨副经理及设备公司经理,各层级对质量处理进行监督,形成闭环,直至处理完毕;

(3)根据焊接过程数据统计分析焊机的状态:通过焊接回路阻抗变化分析焊接回路的保养、通过焊机短路和断路持续时间分析焊机的动态响应性能、通过焊机机头动夹端位移曲线分析焊机夹紧状态等等,从而形成焊机状态诊断结果,分层级发送至焊机操作人员、公司设备管理人员、分管焊轨副经理、总工程师及设备公司经理,从而为各层级工作提供指导。

2.2上述监控处理可以通过两种方式:一是通过互联网授权登录账号查询处理、二是通过手机上独立运行的专用APP客户端授权登录账号查询处理。分布式钢轨闪光焊机远程集中监控系统总体架构图如图1。

2.2.1 远程集中监控系统硬件。

远程集中监控系统有两部分组成:总部集中监控系统和现场采集、分析与传输系统。总部集中监控系统包含了显示部分、中心服务器和接收,现场设备在原钢轨闪光焊机基础上新增参数采集、分析及发送装置,远程集中监控系统监控室如图2所示:显示由六个屏幕组合而成,根据功能需要可以独立显示,也可组合显示(集中监控室效果图及实际图见图2)。

2.2.2 远程集中监控系统软件。

2.2.2.1 监控系统的软件部分主要由以下三个部分组成:现场端数据采集及传输程序、服务器端数据收集及解析程序及客户端人机交互界面程序,其中客户端人机交互界面程序包含两个部分:网页人机交互程序及手机APP人机交互程序。

2.2.2.2 现场端数据采集及传输程序安装在每台焊机上,功能包括:控制PLC以及采集焊接数据、自动上传焊机记录文件、采集焊机实时数据,现场端数据采集及传输程序界面如图3所示。服务器端数据收集及解析程序安装在监控中心服务器上,功能包括:与现场焊机通讯、通过SQL数据库保存焊接数据、支持存储下载转发等文件管理、管理焊机,服务器端数据收集及解析程序如图4所示。客户端人机交互界面包括两个方面:(1)网页版界面采用java语言编写;(2)同时参照网页版人机界面,开发了手机专用APP程序;操作者根据不同权限登录网页后可进行相应的操作,实现多台闪光焊机的远程集中监控管理(现场端数据采集及传输程序界面见图3、服务器端数据收集及解析程序界面见图4)。

3. 远程集中监控系统现场应用

3.1 钢轨闪光焊接及参数。

以UN5-150ZB系列钢轨闪光焊机为例,焊接阶段可分为:闪光加热阶段、顶锻阶段、保压推瘤阶段及保压阶段。闪光阶段被焊件接触端面接触部分快速熔化形成液桥爆破,加热接头,顶锻阶段焊缝处液态金属薄层及过热金属被挤出,热影响区发生塑性变形以提高焊接接头的综合力学性能,保压推瘤阶段通过推瘤刀去除顶锻阶段被挤出的液态金属和过热金属。闪光阶段又可细分为:预闪、高压闪光、低压闪光以及加速闪光共四个阶段[3]。全部过程中影响焊接接头质量的主要参数有焊接电压、焊接电流、顶锻油缸压力及位移,本系统采集的数据全部覆盖此四个主要参数。

3.2 焊接质量的远程诊断与控制。

3.2.1 通过远程监控系统采集到的焊接全过程主要参数,依据已经预设的相关判断标准,对每一个焊接接头质量进行自检、判断,对判断焊接接头质量出现异常的情况进行分级警示与报警,警示与报警分几类:(1)设备正常、工艺参数设置正常,焊接接头过程参数的统计值超过某一范围情況进行警示,部分判断标准参数如表1所示;(2)对于焊接过程中随机出现的严重影响焊接接头质量的因素进行警示:严控焊接过程加速烧化阶段的短路电流、短路时间及断路时间,单个超过一定值或几个因素综合值超过一定值,进行警示;顶锻量大、顶锻速度大而顶锻力不够出现打滑导致实际顶锻量不够;(3)由于设备状态而引起的质量问题警示:回路阻抗过大、焊接过程液压波动、焊接过程位移变化异常、电流电压变化异常、顶锻电流与顶锻位移曲线的配合变化异常、焊接过程高压阶段短路与开路持续时间异常等,这些由设备状态与故障引起的异常会严重影响焊接接头质量,将各类异常情况对应于设备状态变化或故障并提示。

3.2.2 需要特别说明的是,不同生产厂家或是同一生产厂家的不同焊机,闪光焊过程参数的具体判断标准是存在一定区别的,因此,我们在判断标准中要根据通过落锤的工艺参数焊接过程参数进行统计分析,提炼相关参数,进行判断标准设置参数的再次提炼,以保证警示的有效性和准确性;另外,根据各种异常情况对质量的影响大小和判别处理难度,我们将异常情况根据我们公司的具体情况分类提示、分类处理,对于特别难以判断的异常情况由专家调取实时焊接过程曲线进行综合判断,从而确保设备状态和焊接接头的质量(焊接质量部分统计参数判断标准示例见表1)。

3.2.3 在实际焊接过程中,如果采集到的焊接工艺参数超出焊接工艺判断标准中的合理值区间,那么系统将对该接头的质量结果进行警示与报警,并显示在该焊机的汇总信息中,并提示相关人员进行处理:(1)现场:探伤人员加强探伤工作,严重时立即锯切焊头重焊;分析产生原因并进行处理;判断不了原因时申请会诊;(2)公司质量控制人员:监督现场处理;咨询现场情况,并帮助现场处理;处理不了时同分管领导汇报,寻求专家支持;(3)公司分管领导监督焊轨质量和焊轨装备状态,直至问题解决;提出设备维护、工艺调试和维修处理申请,供公司办公会决策。

3.3 焊接装备故障的远程诊断。

(1)当焊机发生焊接故障时或由于焊接接头质量是由焊接装备的状态或故障引起时,会自动向相关人员发送短信进行提示,直至故障被处理,如下图5所示(远程诊断功能选择界面见图5)。

(2)若现场人员不能分析解决故障,本系统系统具有远程故障诊断功能:焊机可以在出现故障时请求公司总部设备保养维护专家远程诊断援助,当公司总部人员也无法诊断解决设备故障时,可请求厂家的设备专家远程诊断。在远程诊断状态下,诊断人员可以通过诊断客户端进行远程连接,获取PLC的实时参数状态,并远程更改PLC的数值试运行等方式,分析故障原因:如连接电缆故障、能量控制板故障、位移检测装置故障、顶锻液压系统故障、施工工艺等,从而可以判断解决大部分故障,实现远程故障诊断与设备修复。

3.4 其他功能应用。

3.4.1 焊接接头数据曲线及报表查询功能。

可查询单个焊接接头的焊接曲线情况,如图6和图7所示,可以查看整个焊接过程和稳定阶段的曲线。同时,可根据不同条件查询一定时间段内不同焊机的焊接接头数据情况,如图8所示,利于对焊接过程的分析,提高改进焊接质量(焊接全过程曲线见图6、稳定过程曲线见图7、报表查询见图8)。

3.4.2 管理人员权限设置。

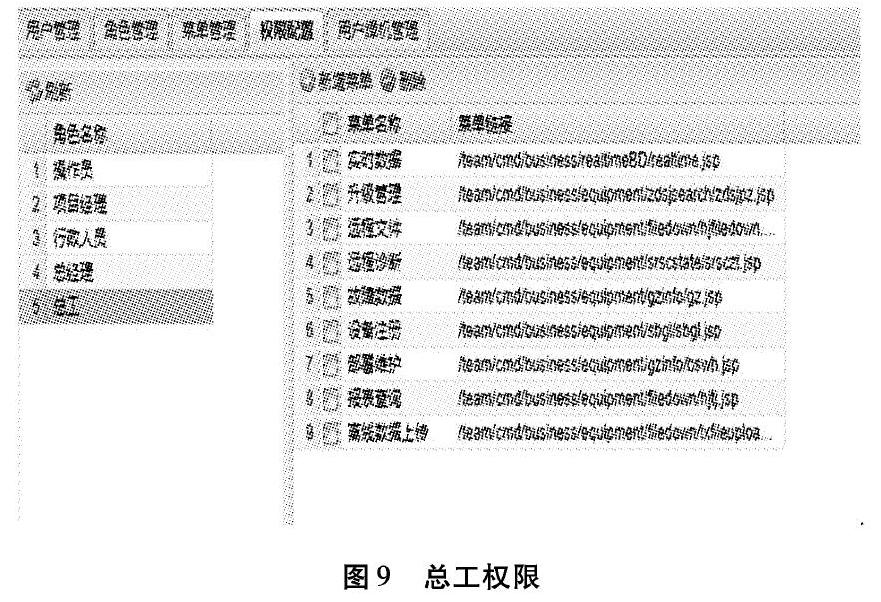

根据公司的管理模式及需要,系统中设置了焊机操作员、公司设备管理人员、分管焊轨副经理、总工程师及设备公司经理等不同的人员的操作权限,如图9所示,保证了系统运行的安全可控性(总工权限见图9)。

3.4.3 焊机注册及焊机状态监控

系统中新的焊机需要进行注册,授权人员按图10所示进行设置,包括:电话卡号、焊机识别码、IP地址等,均需与监控中心的设置保持一致。焊机运行状态情况如图11所示,可查看焊机当前的状态,启动时长,地理位置等信息,便于集中监控和管理(新焊机注册见图10、焊机运行状态见图11)。

3.5 手机专用APP软件介绍

结合上述网页版界面的功能,充分考虑当前技术管理人员操作的便利性,开发研制了一套安卓手机专用APP程序,在手机上下载安装APP应用程序后,可实现:“焊机状态”、“故障信息”、“故障统计”、“远程文件”、“报表统计”、“个人信息”等六个板块的监控功能。远程集中监控系统手机APP界面如下图12所示:

3.5.1 分布式钢轨闪光焊机远程集中监控系统实现了集团公司对现场施工的多台焊机的远程监控和集中管理,并充分发挥了公司和外聘专家的经验和优势,实现了钢轨接头质量的有效控制和现场各焊机的设备运行状态有效监控,节约了公司人力成本,提高了焊接质量,有效提高了公司对现场钢轨闪光焊接工程管理水平,为公司带来了实质性的管理效益提升[4],主要体现在以下几点:

(1)数据采集的准确性和实时性好。本系统数据采集精度高,误差小,有利于数据回溯分析。系统延迟由网络状况决定,如在4G信号较差的环境,一旦移动到有信号后,系统延迟不超过2s,系统整体的实时性很好。数据采集的准确性和实时性保证了本系统的可靠性。

(2)具有远程诊断和报警功能。本系统具备远程诊断功能,出现焊接状况异常时會向服务器发送报警信号,将故障名称,焊机编号和故障时间通过短信的形式将报警信息发送至相关人员,间隔一段时间发送一次短信,直到故障被处理。故障信息被保存在服务器中,可通过网页端的“故障详情”进行查询。远程诊断功能保证了焊接质量,有利于操作人员及时调整参数。

(3)具有数据回溯功能。可以随时调取任意焊机任意时间段的焊接参数,有利于焊后分析,焊接数据作为闪光焊工艺重要的一环,有极大的参考价值。通过对焊接数据进行分析,可以得出最佳焊接参数。

(4)系统操作权限细分。本系统设置有焊机操作员、公司设备管理人员、分管焊轨副经理、总工程师及设备公司经理等操作权限,有效地进行了权限划分,避免误操作出现,提高了管理效率。

3.5.2 本系统上线后,已安装至本公司的多台焊机,使用情况良好,技术管理人员可在公司的监控室内监控所有焊机的焊接情况,减少了人员成本,大大提高了生产效率。

4. 结束语

分布式钢轨闪光焊远程集中监控系统在钢轨现场闪光焊工程中的应用,保障了现场钢轨焊接接头质量,大大缩短了现场故障处理的时间和成本,提高了现场闪光焊接工程管理水平,为管理人员提供了一个高效的集中监管手段,也为焊接接头质量的可追溯性、焊接设备研究和工艺研究的大数据分析以及焊接设备管理与选型等提供了数据支撑随,为公司的智能制造战略打下了坚实基础。

参考文献

[1] 严栋, 韩二阳, 郑博,等. 焊接生产监控中的通信技术[J]. 电焊机, 2015, 45(4):17~20.

[2] 吕其兵.钢轨交流闪光焊设备控制及工艺研究[M].西南交通大学博士论文,2004.

[3] 陈大乾. 燃气工程监管系统设计和应用[D]. 上海交通大学.

[4] 吕其兵,吕振玉,谭克利,等. 基于VB6.0 的钢轨闪光焊质量在线监控与管理[J]. 铁道建筑,2005(08):61~63.