动支撑双面FSW焊技术在大口径铝合金螺旋管上的应用

2019-09-28

(上海航天设备制造总厂,上海200245)

0 前言

近年来,随着国家对污染防治和环境保护力度的不断加大,对传统污染型能源的使用出台了一系列制约措施和政策,电能作为绿色环保型能源正逐渐成为主要的社会需求和政策导向,而电力设施的配套建设必将带来巨大的商业利益。铝合金凭借其低密度、高导电率、高耐腐蚀性、高强度系数等优点大量应用于电力行业配套结构件的生产。大口径铝合金管体作为输变电领域GIL/GIS母线的外壳体结构件,主要作用是创造绝对封闭的刚性空间,有效避免内部元器件受外部环境因素的干扰,避免内部磁场及污染性绝缘气体对外部环境产生影响,其绝对性的隔离防护作用对产品的密封性和使用寿命提出了很高的要求[1-2]。

目前挤压成型技术只能生产直径600 mm以下的管体,对于直径600 mm以上的管体多采用低效的直缝加环缝拼接熔焊工艺或高效的螺旋管熔焊工艺,但熔焊工艺无法避免的冶金缺陷不仅制约着大口径铝合金螺旋管体批量化生产的降本增效,更影响产品在长期使用过程中的密封性和寿命[3-4]。

FSW作为一种新型固态焊接技术,凭借旋转摩擦产生的400~500℃的低热循环温度使材料在塑化状态下实现低应力微变形的锻造性焊接,充分避免了传统熔焊工艺方法的多种冶金缺陷,尤其是焊接铝合金产品,在有效保证焊缝强度系数和焊接稳定性的情况下,极大提高了焊接效率和产品质量,显著降低了生产成本[5-6]。

本文将双面动支撑FSW固态焊接技术和企业自主研发的大口径铝合金螺旋管成型设备有效集成,成功实现了直径900mm、长度20m铝合金FSW焊螺旋管的自动化生产,为大口径铝合金管体高效、高产、优质的生产提供了一条全新的途径。

1 实验材料及方法

1.1 实验材料

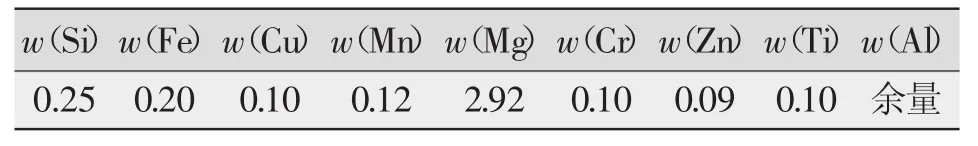

本试验采用厚度为10 mm、宽度为1 250 mm的5754H111铝合金卷料,材料化学成分如表1所示。

表1 5754-H111材料化学成分Table 1 Chemical composition of 5754-H111 metal%

1.2 实验方法

采用螺旋成型及内外双面搅拌摩擦焊接方法,外加刚性动支撑,试制外径φ900 mm、长度为20 m的螺旋管体。

设备为自主研制的螺旋管成型设备与搅拌摩擦焊内外机头有效集成,实现螺旋管成型和FSW焊接的同步进行;在外机头待焊区设置刚性动支撑,既满足FSW焊工艺对焊缝错边量的要求,又可沿螺旋管径向移动来有效调节螺旋管直径,如图1所示。

图1 试验接头示意Fig.1 Schematic diagram of test joint

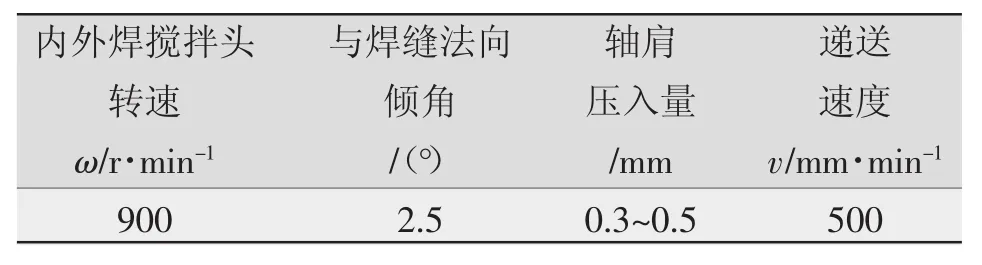

内外FSW焊采用相同规格的搅拌头,轴肩直径20 mm,针根直径7 mm,针长5 mm,搅拌针为带螺纹的锥形结构,焊接倾角均为2.5°,焊接状态为两针端部外圆相切。焊接工艺参数如表2所示。成型焊接后对管体全焊缝进行了着色探伤、超声波探伤及局部焊缝X射线探伤检测,并测量焊缝减薄量及管体圆度。

表2 FSW焊接参数Table 2 Welding parameters of FSW

2 实验结果与分析

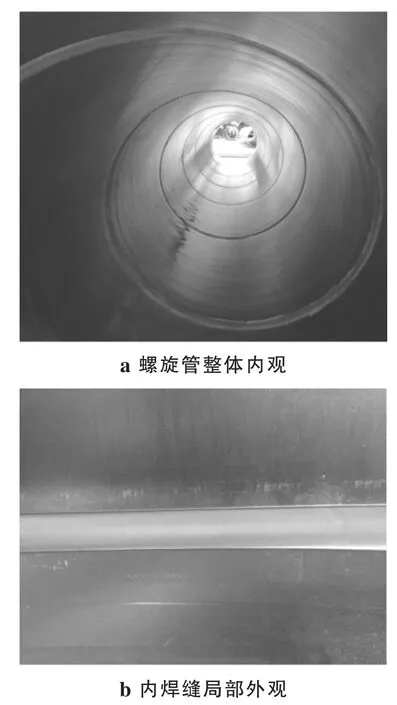

FSW焊螺旋管内外焊缝整体及局部形貌分别如图2、图3所示。可以看出,螺旋管FSW焊仅有一条螺旋状焊缝,焊缝长度随螺旋管长度的增加而增加,焊缝表面光滑,且低于母材。因成型焊接过程开始时,内外焊搅拌针高速旋转缓慢插入成型对接面,保持轴肩后沿压入0.2~0.5 mm,随后递送机带动板料端向前推进,将板料不断送入螺旋成型机组,使螺旋管不断成型并同步向前推送,且已成型的螺旋管对接面在高速旋转的内外搅拌工具作用下实现焊接,形成的焊缝也随管体同步向前推进。随着递送和成型焊接的持续进行,形成了螺旋管体,由于焊接过程搅拌针后沿需压入母材0.3~0.5mm,故出现内外螺旋焊缝均低于母线的现象。

图2 螺旋管整体及局部外观形貌Fig.2 Outer surface and local appearance of external weld of spiral tube

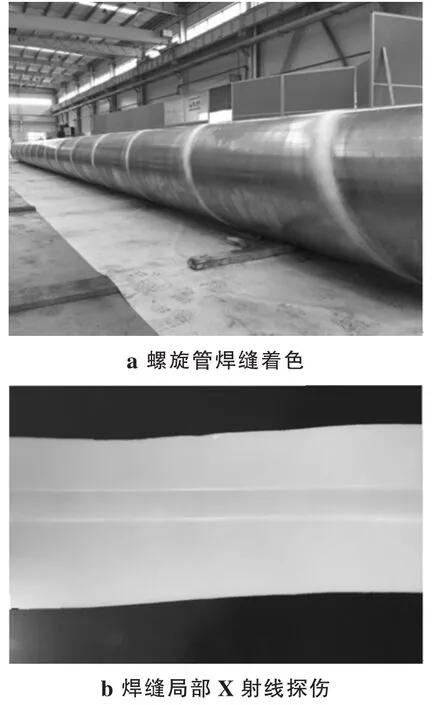

对全焊缝进行着色探伤、超声波探伤及局部焊缝X射线探伤(见图4)三项焊缝检测,未发现任何缺陷;测量焊缝减薄量及管体圆度,焊缝减薄量应严格控制在0.3~0.5 mm,管体圆度0.15~2 mm。FSW焊焊接温度一般在400~550℃,远低于熔焊热输入温度,故焊接过程不会出现熔焊裂纹、气孔和杂质等冶金缺陷;同时,焊缝组织在搅拌针的高速旋转作用下得到重结晶细化,且焊接过程搅拌头设置的倾角保持轴肩后沿压入材料,使焊缝在顶锻力的作用下成型,让焊缝组织更加致密[7-9]。

由于螺旋管的成型过程靠程序驱动设备连续向前推进,自动保证管径及直线度始终一致;采用的FSW焊又为固态焊接方式,焊接过程中材料未熔化,仅达到塑化状态,焊接温度400~550℃,明显低于熔焊过程中的热输入量,可极大地避免焊件产生应力和变形量;本实验采用动支撑加双面焊,内外搅拌头互为彼此的刚性支撑,结合搅拌头的顶锻作用,有效避免产生焊缝错边现象,以上措施共同保证了螺旋管FSW焊管的焊缝质量和尺寸精度。

3 结论

图3 螺旋管内整体和焊缝局部外观形貌Fig.3 Inner surface and local appearance of Inner weld of spiral tube

图4 螺旋管焊缝着色及焊缝局部X射线探伤照片Fig.4 Coloring inspection of total welds and X-ray inspection of local welds

(1)首次将动支撑双面搅拌摩擦焊技术应用于大口径铝合金螺旋管的焊接生产,一次性连续生产出直径900 mm、长度20 m的螺旋样管,且焊接过程稳定可靠。

(2)对螺旋样管全焊缝进行了着色探伤、超声波探伤及X射线探伤检测,并测量焊缝减薄量及管体圆度,结果表明:管体全焊缝三项探伤检测均未发现缺陷,焊缝减薄量严格控制在0.3~0.5 mm,管体圆度0.15~2 mm。

(3)采用大口径铝合金螺搅拌摩擦焊技术可有效避免传统熔焊工艺引起的冶金缺陷,有效保证了焊缝质量和尺寸精度。