三代核电控制棒驱动机构钩爪钴基堆焊工艺研究

2019-09-28

(上海第一机床厂有限公司,上海201306)

0 前言

钴铬合金是以钴元素为基体的合金,一般称为钴基合金。相对于铁基、镍基合金堆焊,钴基合金在650℃左右具有较高的强度、硬度以及耐磨性。钴基合金常用于高温状态下工作的零件表面[1]。我国目前投入运行或在建的核电站绝大多数为压水堆核电站,特别是近年来第三代核电技术是国家核电建设的重中之重,大多数压水堆压力容器设计温度约为340℃,高温水在一定压力下在其中循环,带来剧烈振动,组件间不断摩擦,这对组件间连接部分的强度和耐磨性提出了非常高的要求,因此钴基合金在高温下高强度、高耐磨性的特点对保证核电站的安全运行起到了非常重要的作用[2]。

1 可焊性分析

1.1 母材

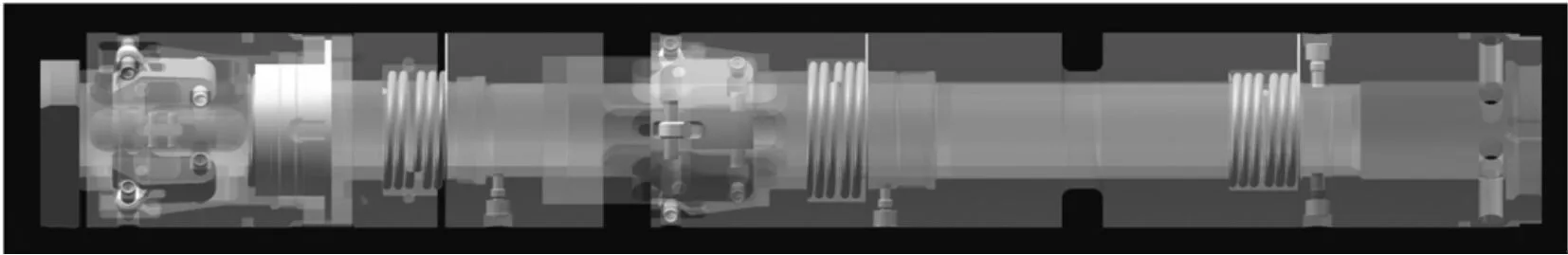

图1 钩爪在控制棒驱动机构位置

图2 钩爪钴基堆焊示意

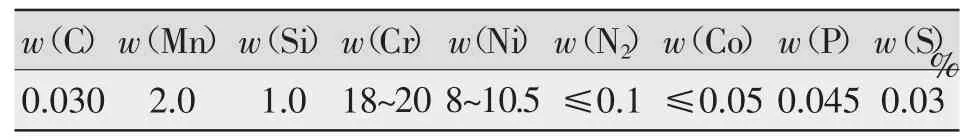

表1 304奥氏体不锈钢化学成分

1.2 焊接材料

控制棒驱动机构钩爪钴基堆焊选用美国Stellite公司研发ASME牌号为ERCoCr-A的钴基焊条,常称为司太立6合金;其铸态组织主要为铬碳化物共晶体网络组成的亚共晶体组织,化学成分如表2所示,具有良好的抗腐蚀、抗氧化以及在650℃仍然保持良好的热硬性[5]。

母材304奥氏体不锈钢导热性能差,线膨胀系数大,焊接应力和变形也较大,钴基焊材的组织主要为铬碳化物共晶体网络组成的亚共晶体组织,铬碳化合物在晶粒边界析出,在焊接应力、相变应力等作用下很容易开裂,因此钴基堆焊母材及焊材的可焊性都较差。

表2 ERCoCr-A焊丝化学成分 %

2 焊接设备

本次试验钩爪堆焊采用氧乙炔堆焊,其焊接设备主要是焊枪,使用喷嘴直径为φ1.0~1.2 mm以及φ1.5~2.0 mm的焊枪(见图3),预热热处理炉。

图3 氧乙炔堆焊焊接喷嘴

3 焊接参数对堆焊质量的影响

3.1 钩爪氧乙炔堆焊的焊接参数

钩爪堆焊焊接参数如表3所示:碳化焰,氧气压力 0.3~0.7 MPa,乙炔压力 0.3~0.7 MPa,平焊,焊枪喷嘴直径分别为φ1.0~1.2 mm和φ1.5~2.0 mm,分别在预热温度25℃和260℃下堆焊。

氧乙炔堆焊时,火焰的选择至关重要,相当于电弧焊时热输入的选择,直接影响焊缝质量;钴基堆焊属于硬质合金的焊接,一般采用碳化焰,要求中焰约为内焰长度的2~2.5倍[6]。

表3 钩爪氧乙炔堆焊焊接工艺参数

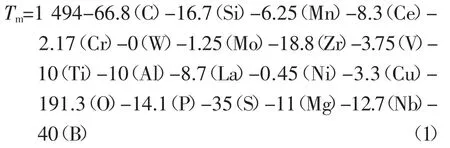

钴基合金熔点Tm计算经验公式[7]

计算得出钴基合金焊条的熔点为1248~1330℃,碳化焰的焰心太短、外焰温度较低,不足以充分熔化钴基合金,焊后可能出现夹杂等缺陷,因此氧乙炔堆焊时采用碳化焰内焰进行焊接。

3.2 喷嘴直径对焊接质量的影响

氧乙炔堆焊采用火焰加热使钴基焊材熔化、以熔滴过渡的方式在奥氏体不锈钢母材上堆焊钴基。氧乙炔焊接时,通过焊枪将氧气与乙炔混合,两者的混合比可通过独立的阀门进行调节,混合后的气体通过一个可拆卸的紫铜制作的喷嘴形成火焰进行焊接,因此焊枪的喷嘴直径决定焊接火焰的强度,进而影响焊接时钴基焊材是否可以充分熔化进行熔滴过渡,这相当于弧焊焊接时热输入的影响,同时由于采用碳化焰焊接,喷嘴直径对控制渗碳、堆焊层化学成分、表面硬度都会有影响。

涂料生产产生的废气中,VOCs的质量浓度通常在100 ~2000 mg/m3之间,对于这类中低质量浓度的VOCs,吸附和催化燃烧是经常应用且经济有效的两种治理技术,特别是吸附-脱附-催化燃烧复合净化处理技术的应用较多。

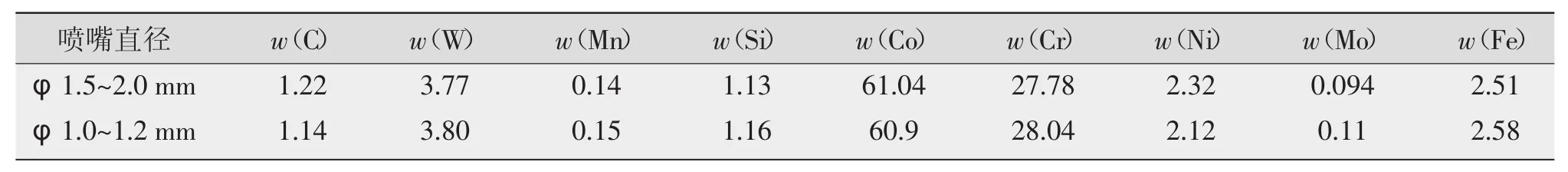

3.2.1 喷嘴直径对化学成分影响

氧乙炔进行钴基堆焊时,碳化焰温度为2 700~3 000℃,由于碳化焰中有过剩的乙炔,它可以分解为氢气和碳,在焊接时火焰中游离状态的碳会渗入熔池,增加焊缝含碳量,使焊缝金属的强度、硬度提高而塑韧性下降;氧乙炔堆焊时喷嘴直径对于渗碳现象的影响也将影响其堆焊层的化学成分,如表4所示。由表4可知,喷嘴直径φ1.5~2.0 mm时堆焊层的碳含量大于喷嘴直径φ1.0~1.2 mm时的含碳量,含碳量高时会与W、Cr、Fe等元素形成硬度较高的硬质相碳化物,如:WC、W2C、(Cr、Fe)3C7、Cr23C6等,这些硬质相对钴基基体α-Co起到固溶强化,提高堆焊层的强度、硬度,降低塑、韧性;同时随着碳含量的提高,堆焊层的组织由近共晶组织向过共晶组织转变。

3.2.2 喷嘴直径对组织的影响

表4 不同喷嘴直径焊后堆焊层化学成分 %

喷嘴直径影响堆焊层的化学成分,堆焊层碳含量随着喷嘴直径的变大而升高,堆焊层组织可能由近共晶组织向过共晶组织转变,同时碳化物也可能由M7C3向Cr23C6转变,硬质相的改变使强度硬度提高,塑韧性下降。

不同喷嘴直径堆焊层的微观组织如图4所示。

由图4可知,堆焊层为典型的凝固组织,堆焊层中未出现孔穴、固体夹杂等缺陷。晶粒的生长方向取决于择优生长方向,堆焊层中主要为树枝晶。与图4b相比较,图4a树枝晶较多、且一次枝晶较大;与图4d相比较,图4c的柱状枝晶较多,且二次枝晶较大,这是在由于喷嘴直径较大时加热温度较高,使得熔池的温度升高,而晶界的平均迁移率m与e-Qm/(RT)成正比(Qm为晶界迁移的激活能),因此当温度上升时,晶界的平均迁移率m越大,从而晶粒的长大速率越快,树枝晶越多,形成的二次枝晶的几率越大,进而影响堆焊层性能。

3.2.3 喷嘴直径对硬度的影响

氧乙炔堆焊时火焰中游离的状态的碳会渗透到熔池中,增加焊缝中的碳含量,增加堆焊层硬度。不同喷嘴堆焊母材、HAZ堆焊层硬度如图5所示,不同喷嘴堆焊层硬度如图6所示。

由图5和图6可知,从母材、HAZ到堆焊层硬度逐渐增加,且φ1.5~2.0 mm喷嘴直径的硬度比φ1.0~1.2 mm喷嘴直径的高,喷嘴直径越大,堆焊时渗碳现象越严重,其焊缝含碳量升高,强度、硬度提高,塑韧性下降。

图4 不同喷嘴直径的堆焊层组织

图5 不同喷嘴堆焊母材、HAZ堆焊层硬度

3.3 预热温度对堆焊层质量的影响

钩爪堆焊是在奥氏体不锈钢基体上堆焊钴基合金,堆焊时由于焊件受到不均匀的局部加热和冷却,焊缝金属中残留较大焊接应力,且母材奥氏体不锈钢与堆焊钴基合金的热膨胀系数不同,焊缝产生热应力,这些都会影响堆焊层质量。为了避免钩爪堆焊后产生缺陷,主要通过焊前预热减小焊件温差,降低焊接应力,避免堆焊层出现裂纹。

图6 不同喷嘴堆焊层硬度

3.3.1 预热温度对堆焊层组织的影响

不同预热温度的堆焊层组织如图7所示。

由图7可知,在预热25℃和 260℃时,堆焊层组织主要为树枝晶且生长方向明显,图7b比图7a的晶粒较粗大,且晶粒内出现较多的颗粒状析出相,这是因为随着预热温度的升高,堆焊时热循环的起始温度上升,冷却速率下降,这延长了熔池在高温下的停留时间,进而增加了晶粒中各元素的扩散时间,使晶粒内的析出相增加。

图7 不同预热温度的堆焊层组织

3.3.2 预热对堆焊层表面质量的影响

不同预热温度下堆焊母材、HAZ堆焊层硬度如图8所示,不同预热温度下堆焊层硬度如图9所示。

图8 不同预热温度下堆焊母材、HAZ堆焊层硬度

由图8和图9可知,当预热温度为260℃时,其堆焊层平均硬度为494.8 HV、预热温度为25℃时,其堆焊层平均硬度为500 HV,预热温度为260℃的堆焊层的平均硬度比预热温度为25℃略大,这是因为在预热260℃时,堆焊层晶粒内有明显的颗粒状析出相,使其堆焊层的强度硬度提高;但是预热260℃时,堆焊层的冷却速率下降会使晶粒长大,对硬度有所影响,因此其维氏硬度才会略有上升。

图9 不同预热温度下堆焊层硬度

4 结论

(1)钴基焊材以及奥氏体不锈钢堆焊时焊接性较差,堆焊采用氧乙炔堆焊。

(2)钴基堆焊层组织主要为树枝晶,且喷嘴直径变大,树枝晶越多,形成的二次枝晶的几率越大。

(3)喷嘴直径越大,堆焊时渗碳现象越严重,其焊缝含碳量越高,强度、硬度提高,塑韧性下降。

(4)增加预热温度,堆焊层晶粒变粗,晶粒内析出相增加,预热260℃比25℃表面硬度略微增加。