顶板复杂岩层无线随钻测量复合定向钻进技术

2019-09-27李泉新

王 鲜,李泉新,许 超,方 俊

(中煤科工集团西安研究院有限公司,陕西 西安710077)

我国煤层赋存地质条件复杂,煤层瓦斯含量高,瓦斯压力大,严重影响了煤炭安全高效开采。针对采空区及工作面上隅角瓦斯抽采的需要,基于顶板采动裂隙发育规律和煤矿井下随钻测量定向钻进技术,形成了高位定向钻孔抽采瓦斯技术,该技术已经在全国范围推广应用并取得了显著效果[1-2]。实践证明,高位定向钻孔抽采瓦斯技术具有钻孔轨迹可控、工程量小、施工周期短、瓦斯抽采效果稳定等优点[3-4]。随着该技术应用范围扩大,在顶板复杂岩层中逐渐显现出以下2 点不足:

1)以往高位定向钻孔施工多采用滑动定向钻进,形成的钻孔弯曲曲率全孔连续变化,导致钻进阻力较大、钻探装备压力大[5],并且在钻进顶板硬岩时,受螺杆马达转矩限制,滑动定向钻进效率低。

2)目前煤矿井下随钻测量装置主要采用有线传输,须配套中心通缆式随钻测量钻杆,受制于中心通缆结构及钻杆级配和强度要求,一般采用薄壁、大通孔、外平结构,这种钻杆结构排渣效果差,在顶板复杂岩层钻进时易发生钻孔事故。

基于以上原因,研究形成了基于螺旋钻杆的无线随钻测量复合定向钻进技术,包括泥浆脉冲无线随钻测量技术、复合定向钻进技术和宽翼片螺旋钻杆复合排渣技术,在淮南顾桥矿开展了现场试验,试验结果表明:泥浆脉冲无线随钻测量系统工作性能稳定、复合定向钻进技术钻进效率高、配套宽翼片螺旋钻杆复合排渣效果好、通过复杂地层能力强。

1 无线随钻测量复合定向钻进技术

无线随钻测量复合定向钻进技术的原理是:钻进过程中,利用孔内泥浆脉冲探管测量钻孔轨迹参数(倾角和方位角)及螺杆马达工具面向角并传递至孔口计算机,通过计算机内软件处理后得到实际钻孔轨迹及其与设计钻孔轨迹偏差情况;司钻人员分析偏差情况,在需要纠斜时通过调整螺杆马达工具面向角实施滑动定向钻进,在稳斜时实施复合钻进;复合钻进的同时利用螺旋钻杆旋转结合水力循环复合排渣,实现在顶板复杂岩层中精确、高效、安全定向钻进。

1.1 泥浆脉冲无线随钻测量技术

泥浆脉冲无线随钻测量系统由孔底的泥浆脉冲探管(包括测量短节、电池筒短节、驱动短节)和脉冲发生器以及孔口的压力变送器和防爆计算机组成,其工作原理为:钻进一定距离后(一般3 m 或6 m),停止向孔内供水,探管测量短节检测到停水的信号后即开始测量所在位置钻孔轨迹参数并进行编码,待编码完毕后向孔内供水,测量短节检测到开水信号后即将测量的钻孔轨迹参数连同此时螺杆马达工具面向角值发送给驱动短节,通过驱动短节内电磁驱动阀动作控制脉冲发生器内水流通道面积,从而在水流中产生压力脉冲将数据传输至孔口;孔口安装的压力变送器检测到水流中压力脉冲信号后,通过线缆将数据传输至防爆计算机,防爆计算机内专用测量软件对编码信号进行解调和显示,同时得到实际钻孔轨迹及其与设计钻孔轨迹偏差情况。数据传输完毕后,泥浆脉冲探管停止工作,孔内水流压力恢复正常,可以继续钻进[6]。

泥浆脉冲无线随钻测量技术的优势在于其对钻杆结构无特殊要求,可选配螺旋钻杆或三棱钻杆用于复杂煤岩层钻进,提高了地层适应性和钻进安全性、减低了钻具成本。

1.2 复合定向钻进技术

复合定向钻进中的“复合”包含2 层含义:一是“滑动造斜”与“回转稳斜”2 种钻进模式的复合;二是回转稳斜钻进过程中钻机动力头回转与螺杆马达回转2 种碎岩动力的复合[7]。复合定向钻进技术的核心是钻进过程中对“滑动造斜”与“回转稳斜”2 种模式转换时机的把握,其技术原理为:在钻孔造斜段采用滑动定向钻进技术,此时钻机动力头和钻杆不回转,仅向孔内施加钻压,保持螺杆马达弯头朝向一个方向,通过泵送高压水驱动螺杆马达内转子带动钻头旋转碎岩,实现“滑动造斜”;在钻孔稳斜段采用复合钻进技术,高压水驱动螺杆马达转子带动钻头旋转的同时,钻机动力头带动钻杆旋转并向孔内施加钻压,这两者旋转碎岩动力复合钻进,在此过程中,钻机动力头带动钻具旋转具有3 种作用:①消除螺杆马达定向造斜功能实现“回转稳斜”;②提高孔底钻头碎岩动力;③钻具不断旋转碾碎和搅动孔内碎屑以利于排渣[8]。

复合定向钻进技术钻进效率高、钻孔排渣效果好、钻进系统压力低,有利于在顶板复杂岩层中高效、安全和深孔钻进。

1.3 宽翼片螺旋钻杆复合排渣技术

目前煤矿井下定向钻进多采用清水进行水力循环排渣,所用钻杆一般为外平结构,随着孔深增加或在下斜孔内,排渣通道增长、排渣阻力增大、排渣效果减弱。宽翼片螺旋钻杆复合排渣技术原理是:在采用滑动定向钻进时,钻机动力头及钻杆柱不旋转,单纯依靠水力循环排渣;在采用复合钻进时,利用水力循环排渣结合螺旋钻杆旋转排渣,实现复合排渣。复合排渣技术不仅可在正常钻进时提高孔内排渣效果,在孔壁坍塌时,通过螺旋钻杆高转速旋转排渣并磨碎较大颗粒,提高水流对碎屑携带能力,使孔内碎屑及时排出孔外,保证钻孔返水通道畅通,防止卡、埋钻事故;在钻进软弱岩层时,旋转排渣的同时螺旋钻杆翼片不断刮削钻孔孔壁,有利于保证孔内清洁和提高成孔质量。

2 现场试验

2.1 试验区概况

试验地点位于淮南顾桥矿南区1212(3)工作面,开采13-1#煤,煤层平均厚度4.42 m,倾角1°~12°,预计瓦斯含量3.19~5.1 m3/t。工作面回采期间计划采用高位定向钻孔抽采采空区及上隅角瓦斯,钻孔施工中需穿越f1211(3)-7 和FSN69 2 个正断层。地质资料显示,煤层直接顶为煤线、炭质泥岩、泥岩、和砂质泥岩;基本顶由泥岩、砂质泥岩、粉细砂岩、中粗砂岩组成,大部分为泥岩或砂质泥岩。

2.2 钻进装备组成

施工中采用煤矿井下大功率定向钻进装备系统,该套装备具有钻进及事故处理能力强、性能稳定可靠和工艺适应性广等优点[9],其主要装备组成为:①ZDY12000LD 定向钻机;②BLY390/12 泥浆泵车;③YHD3-1500 随钻测量装置;④φ89 mm/1.25°-4 孔底马达;⑤φ89 mm/1.75°-4 孔底马达;⑥φ89/73mm×1.5 m 宽翼片螺旋钻杆;⑦φ89mm×1.5 m 常规外平钻杆;⑧φ120 mm 定向钻头;⑨φ120/153 mm 扩孔钻头。

2.3 试验方案

根据1212(3)工作面顶板岩性状况及地质构造发育情况,考虑在定向钻进过程中,可能因破碎带、断层、泥质软岩等复杂地层影响,导致钻孔局部孔段异常,甚至诱发卡、埋钻事故,为此制定了2 种定向钻进技术方案:①方案1:有线随钻测量装置配套中心通缆式随钻测量钻杆;②方案2:泥浆脉冲无线随钻测量装置配套宽翼片螺旋钻杆。施工中采用“定向先导孔+正向扩孔”的成孔工艺。

定向钻进钻具组合为:φ120 mm 定向钻头+φ89 mm 单弯螺杆马达+φ89 mm 下无磁钻杆+φ89 mm 随钻测量探管外管(内含有线/无线随钻测量探管)+φ89 mm 有线/无线随钻测量钻杆+送水器。

扩孔钻具组合为:φ120 mm/153 mm 扩孔钻头+φ89 mm 常规外平钻杆+送水器。

2.4 钻孔施工情况

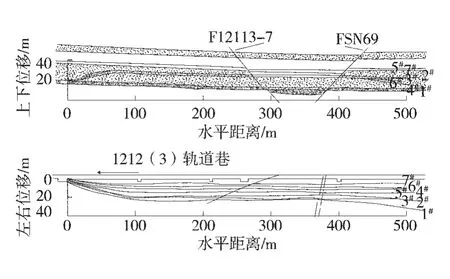

按既定方案,共施工了7 个高位定向钻孔,最大孔深536 m,钻孔总进尺3 789 m,孔径φ153 mm。其中在5 个钻孔中试验了泥浆脉冲无线随钻测量复合定向钻进技术,试验最大钻孔深度530 m,累计钻孔进尺1 673 m。高位定向钻孔实钻轨迹如图1。

图1 高位定向钻孔实钻轨迹

3 试验效果分析

3.1 泥浆脉冲无线随钻测量系统应用效果

分别在2#、3#、4#、6#、7#钻孔中使用了泥浆脉冲无线随钻测量系统,最大测量钻孔深度530 m,累计测量钻孔进尺1 673 m,累计测量次数557 次,其中测量误码4 次,综合误码率0.72%。使用过程中系统测量数据准确、信号传输稳定可靠,满足煤矿井下定向钻进轨迹控制要求。

3.2 复合定向钻进技术效果分析

钻进过程中,有线随钻测量定向钻具与泥浆脉冲无线随钻测量定向钻具均使用了复合定向钻进技术,从钻进时效和复杂孔段钻进效果2 个方面对2种钻具组合形式下复合定向钻进效果进行分析。

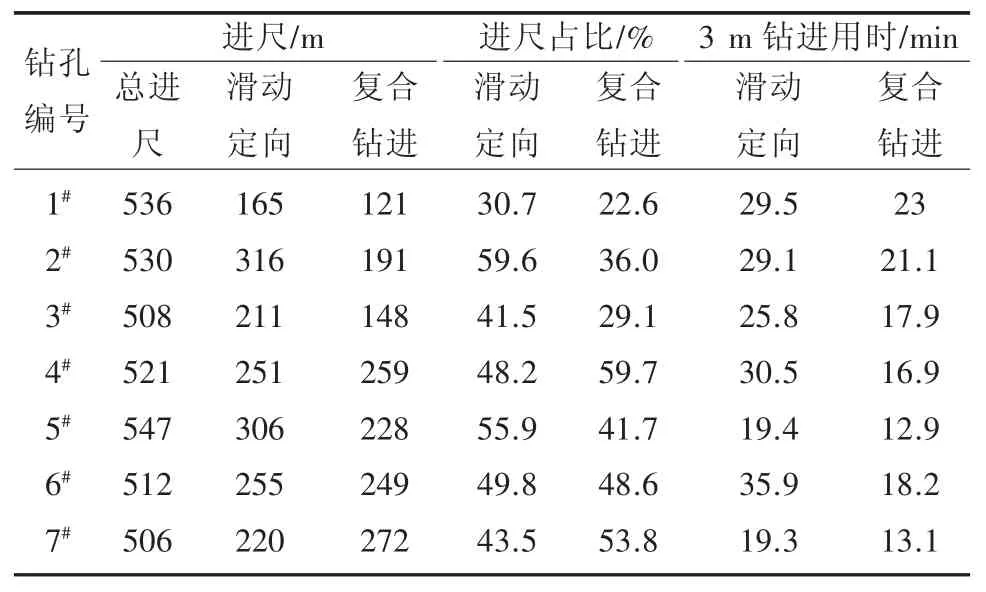

1)钻进时效对比。1#~7#钻孔采用滑动定向与复合钻进2 种钻进模式的应用比例与平均钻进时效见表1。可以看出,复合钻进的钻进时效明显优于滑动定向钻进,前者机械钻速最高可达到后者机械钻速的近2 倍。在保证钻孔轨迹施工精度的同时,合理控制滑动定向钻进与复合钻进2 种模式应用比例,对于提高定向钻孔施工效率,缩短成孔周期具有积极意义[10]。

表1 2 种钻进模式应用比例与钻进时效对比

2)复杂孔段钻进效果分析。钻进中,3#和4#钻孔分别在孔深386 m 和376 m 处因钻孔与FSN69断层断裂带贯通导致孔内返水量小或无返水。3#钻孔钻遇此情况时,为确保孔内定向钻具安全,退钻更换了常规回转钻具组合对剩余孔段实施顶漏钻进直至达到设计孔深,之后下入有线随钻测量装置对回转钻进孔段轨迹进行了复测。4#钻孔钻遇此情况时,利用有线随钻测量定向钻具采用滑动定向方式顶漏钻进困难,结合3#钻孔施工经验,退钻更换了泥浆脉冲无线随钻测量定向钻具采用复合定向钻进成功钻至设计孔深。可见,复合定向钻进较滑动定向钻进具有更强的钻进能力,提高了复杂地层中钻孔成孔率。

3.3 宽翼片螺旋钻杆复合排渣效果分析

保障钻孔清洁是钻孔正常施工和预防钻孔事故的重要因素。本次试验了水力正循环和螺旋钻杆搅动的复合排渣方式,现场观测发现,采用复合排渣方式的孔段返渣量可达单纯水力排渣的2~3 倍,排渣效果明显提高,钻进过程中没有发生卡、埋钻事故;在因冲孔不充分导致孔内钻屑淤积造成滑动定向难以钻进时,采取“停钻、倒杆、复合排渣”的方式,可快速将钻屑排出孔外,有效提高钻孔清洁度、降低钻机系统压力,实现正常定向钻进。水力正循环和螺旋钻杆搅动的复合排渣方式减少了钻进过程辅助冲孔时间,提高了钻孔综合效率、钻孔作业安全和成孔率。

4 结 语

基于螺旋钻杆的泥浆脉冲无线随钻测量复合定向钻进技术既实现了煤矿井下随钻测量方式由“有线”向“无线”的跨越,摆脱了中心通缆式钻杆结构的束缚,又提高了复杂岩层中钻进效率、钻进能力和排渣效果,满足顶板复杂岩层中定向钻孔施工要求。通过优选适用钻杆,还可用于碎软煤层和软硬复合煤层,具有广阔的应用前景。未来应继续改进钻杆结构,减小钻杆与孔壁间摩擦阻力,提高复合排渣效果和深孔钻进能力。