新型复合封孔材料的研制及应用

2019-09-27刘小鹏

刘小鹏

(山西潞安矿业集团慈林山煤业有限公司 夏店煤矿,山西 长治046203)

随着我国煤矿向深部开采,煤层内瓦斯含量、瓦斯压力急剧增加,严重威胁煤矿井下的安全生产[1]。钻孔瓦斯抽采是目前治理煤矿井下瓦斯灾害最直接有效的一种技术措施[2],而我国煤矿约有65%回采工作面预抽瓦斯浓度低于30%,除了与煤层透气性较差以外,主要原因就是瓦斯抽采钻孔存在封孔质量差、漏气严重的问题[3]。研究表明:进入抽采钻孔的空气80%以上是通过钻孔吸入的,如果钻孔空气吸入量减少1/2~1/3,钻孔瓦斯流量可增加1.5~2倍;由此说明钻孔的封孔质量是决定瓦斯抽采效果的关键[4]。水泥基材料和聚氨酯是目前应用最为广泛的封孔材料,前者固化过程中存在泌水现象,造成一定的体积收缩,遗留漏气通道,难以对钻孔实现严密的封堵[5],后者发泡速度快、黏度高,但力学强度低、遇水易软化,瓦斯抽采过程中,压力降低,煤体有效应力增加,难以对钻孔周围煤体裂隙进行有效填充和支撑,无法达到长久的密封效果[6-9]。针对上述材料存在的问题,以煤矿井下钻孔施工产生的煤岩钻屑为原料,配以黏结剂、促凝剂、膨胀剂作为添加剂,利用正交实验的方法对材料各组分配比进行优化,制备出一种复合封孔材料,并在潞安集团夏店煤矿开展工程应用试验,以期为该材料的实际应用提供借鉴。

1 实验部分

实验研制的复合封孔材料以井下钻孔施工产生的煤岩钻屑为原料,具有就地取材、节约成本的优点;材料所用黏结剂是一种高分子材料,在促凝剂的作用下可发生固化反应,从而将材料内分散的煤岩钻屑颗粒胶结为连续的复合材料;膨胀剂是一种双组分高分子材料,在材料制备过程中两者混合可进行快速发泡,从而促使材料发生体积膨胀。

1.1 正交实验设计

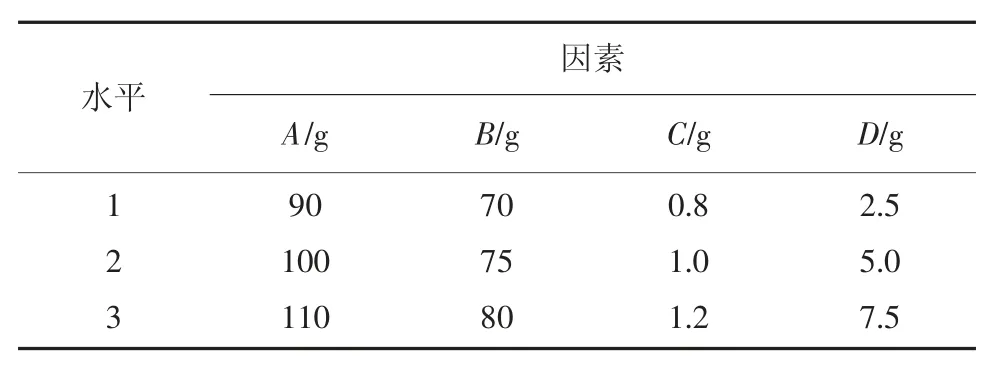

正交实验是一种研究多因素多水平间相互作用机理的快速、有效、科学的实验方法。根据实验材料配比设计,选煤岩钻屑A、黏结剂B、促凝剂C、膨胀剂D 为4 个因素,每个因素分别选择3 个水平,正交实验设计见表1。以流动度、抗压强度和膨胀率作为考察指标,利用L9(34)正交实验设计表开展实验,封孔材料配比实验见表2。

表1 正交实验设计表

表2 封孔材料配比实验

1.2 实验方法

材料流动度测试采用圆锥截模法进行测试,首先将制备好的浆液倒入圆锥截模中,再将圆锥截模垂直向上缓慢提起,利用钢尺测量浆液的扩散半径,每组实验测试3 次,取其平均值。

材料抗压强度采用YAW-2000 型微机控制电液伺服万能试验机进行测试,将制备好的浆液倒入尺寸为70 mm×70 mm×70 mm 的立方体三联试模内,待浆液凝固后立即脱模,并在标准环境中(湿度为95%,温度为20℃)养护7 d 后进行单轴抗压强度测试。

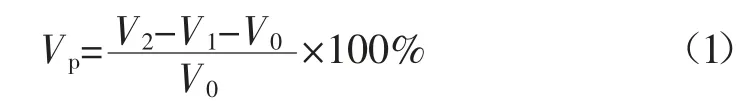

材料膨胀率采用排水法进行测试,首先将制备好的浆液倒入容积为V0的塑料杯中,待浆液完全固化后从塑料杯内取出,利用电子秤称量其质量并标记为M1;在材料表面均匀涂上石蜡,然后再次利用电子秤称量其质量并标记为M2;所涂石蜡质量为M2-M1,由石蜡密度得出石蜡体积为V1,再将涂抹石蜡后的材料放入水中,测得其体积为V2,则材料膨胀率Vp可通过下式进行计算:

2 实验结果分析及配比优选

2.1 实验结果分析

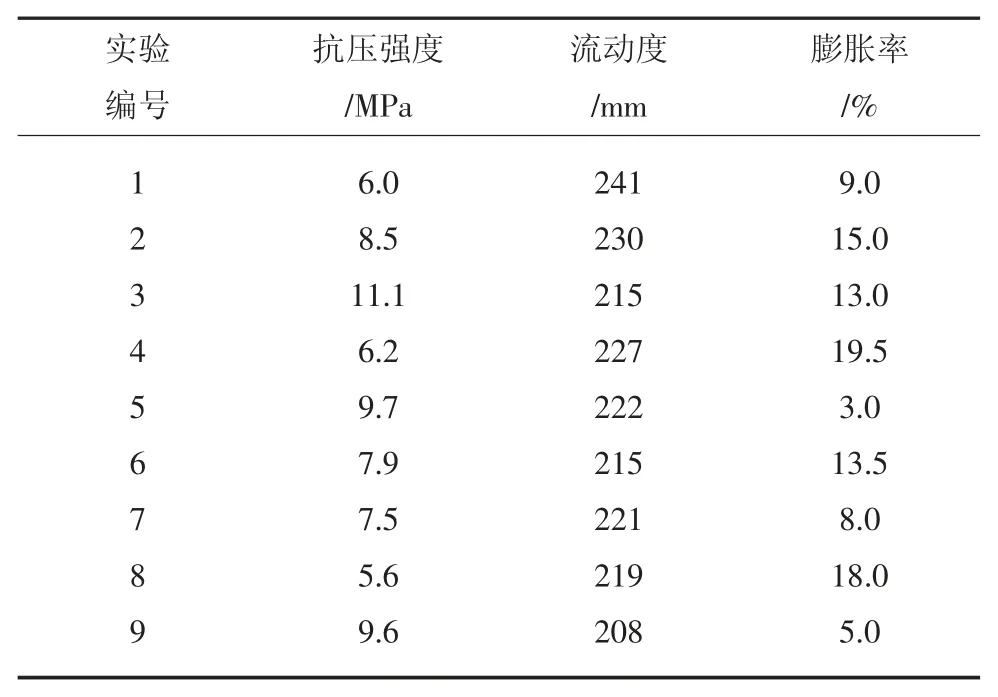

根据正交实验设计出的9 组不同材料配比方案,进行流动度、抗压强度和膨胀率的测试,实验结果见表3。

表3 实验结果

根据各组实验的结果,利用极差分析的方法分别从A、B、C、D 4 个因素对材料的抗压强度、流动度和膨胀率进行分析,得到了各个因素对材料不同性能影响的程度,其中Kij(i=1,2,3;j 表示因素)为第j列因素i 水平所对应的实验指标和,ki为Kij的平均值。由Kij的大小可以判断j 因素的最优水平和各因素的水平组合,即最优组合。Rj为第j 列因素的极差,即第j 列因素各水平下平均指标值的最大值与最小值之差;Rj反映了第j 列因素的水平变动时,实验指标的变动幅度,Rj越大,说明该因素对实验指标的影响越大,因此也就越重要。因素的水平极差分析结果见表4。

通过对各因素水平指标极差计算结果进行分析可以得出:

1)流动度测试结果分析。通过表4 对材料流动度测试结果可以看出,4 个因素对其性能影响的主次顺序为B>A>C>D;对于因素B 黏结剂而言,随着其掺量增加,浆液内水分所占比例降低,黏结剂分子间作用力增强,导致浆液流动度降低;而因素A 煤岩钻屑掺量的增加势必会增大固相颗粒间的摩擦力,不利于浆液的扩散;而因素C 促凝剂的增加会加速浆液发生固化反应,提高材料的固化速率,因而材料流动性随促凝剂添加量增加而降低;由于膨胀剂D 也是一种高分子材料,在材料内会增加分子间作用力,提高浆液黏度、降低材料的流动性。为确保材料具有良好的可注性,其最优配比组合为A1B1C1D1。

2)抗压强度测试结果分析。通过表4 中材料抗压强度测试结果可以看出,4 个因素对其性能影响的主次顺序为B>C>A>D;由于因素B 在材料内起到连续煤岩钻屑颗粒的作用,其掺量增加,有利于提高固相颗粒间的黏结力,使材料具有较高的稳定性;因素C 促凝剂的增加会提高材料的固化程度,有利于材料整体力学强度的提高;而因素A 煤岩钻屑掺量的增加,会降低材料内黏结剂的比例,因而钻屑颗粒间的黏结力降低,造成材料力学强度的下降;而膨胀剂掺量的增加势必会增大材料的膨胀体积,从而使材料内部有效受力面积减小,造成抗压强度的下降。根据实验结果,其最优配比为A1B3C3D1。

表4 因素的水平极差分析结果

3)膨胀率测试结果分析。通过表4 中材料膨胀率测试结果可以看出,4 个因素对其性能影响的主次顺序为D>C>B>A;材料的体积膨胀倍数主要取决于因素D 的掺量,其掺量的增加会直接引起材料体积膨胀倍数的增大;因素C 促凝剂的作用是催化材料发生固化反应,其掺量增加会加速该反应的进行,若促凝剂添加量过多会导致材料固化时间的缩短,材料就难以在有限的时间内充分膨胀,因此因素C 掺量增加不利于材料体积膨胀;由上述分析可知,而因素B 和因素A 掺量增加,会提高浆液的黏度,增大浆液内的阻力,不利于材料在固化前进行发泡膨胀。根据实验结果,其最优配比方案为A1B1C1D3。

2.2 材料配比优选实验

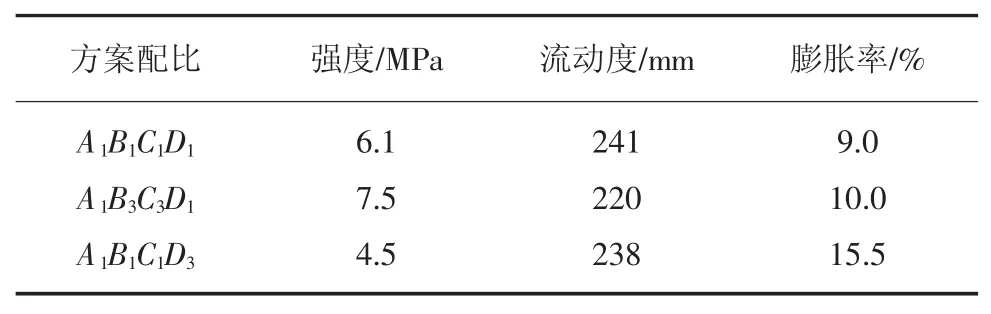

通过上述正交实验可知,以流动度为指标优选出的配比为A1B1C1D1,以抗压强度为指标优选出的配比为A1B3C3D1,以膨胀率为指标优选出的配比为A1B1C1D3。为寻求材料的最佳配比,对上述3 种配比组合的材料性能进行测试,从中优选出性能最佳的配比组合,优选实验结果见表5。

表5 优选实验结果

通过表5 数据可知,虽然A1B3C3D1方案中复合材料强度最高,但因素B 掺量过多,使其流动度过低、浆液可注性较差,极易造成注浆困难;而A1B1C1D3方案中,材料膨胀性较好,但材料抗压强度较低,不足以对钻孔提供有效的支护应力,难以维护钻孔的长期稳定性;而A1B1C1D1方案中复合材料流动度最优,有利于材料浆液在钻孔周围进行充分的扩散,且具有较高的抗压强度和适宜的膨胀倍数,能够满足对封孔工艺的技术要求。综上所述,确定A1B1C1D1方案是复合材料的最佳配比。

2.3 封孔材料与煤壁结合部微观形貌观察

封孔材料与煤壁结合性能优劣是钻孔密封性好坏的直接评判标准[10]。为了更为直观的对比复合封孔材料与传统封孔材料的封堵性能,在实验室分别配制了煤与水泥、聚氨酯、复合封孔材料的结合的样品,采用电镜实验分别对其微观结构进行扫描观察,不同材料与煤体结合情况如图1。

由图1(a)和图1(b)可知,当放大至30 倍时,均出现了明显的间隙,且水泥与煤结合情况要优于聚氨酯;水泥在固化过程中,体积收缩,与煤结合部分出现间隙,相对于聚氨酯,水泥材料本身表面质地均匀,结构致密,而聚氨酯由于自身发泡,材料呈“蜂窝状”孔洞,遗留了大量的漏气通道,材料力学强度也降低;由图1(c)可知,当放大至30 倍时,并无明显间隙,继续放大至400 倍时,复合材料与煤壁分界面开始显现,但仍较为紧密附着于煤体表面,表现出较好的亲煤性,且除了材料本身表面不平整出现胶结颗粒外并无明显的孔隙裂隙。

通过上述实验可知,新型复合封孔材料与煤的结合情况比传统封孔材料要好,其封堵性能要优于水泥、聚氨酯传统封孔材料。

图1 不同材料与煤体结合情况

3 工程应用

为考察复合封孔材料的实际应用效果,在山西潞安集团夏店煤矿开展封孔试验,并利用矿方传统的水泥砂浆封孔方式作为对比。

试验地点选择该矿井下3118 工作面回风巷,共对该区域12 组钻孔进行封孔试验,挑选其中6 组钻孔采用复合封孔材料进行封孔,其余钻孔采用矿方传统的水泥砂浆封孔方式进行封孔。试验钻孔间距为2 m,孔径115 mm,孔深110 m,倾角向上约为5°,封孔长度为10 m,封孔工艺均采用矿方“两堵一注”囊袋式封孔,抽采负压为20 kPa。封孔结束后立即连网抽采,共计检测21 d 内钻孔浓度变化,钻孔平均瓦斯浓度曲线如图2。

图2 钻孔平均瓦斯浓度曲线

根据试验结果,在考察期内采用复合封孔材料钻孔平均瓦斯浓度为36.5%,而采用传统水泥砂浆材料钻孔平均瓦斯浓度为22.2%,随着抽采时间的延长,2 组试验钻孔抽采浓度虽有所下降,但在监测时间段内采用复合封孔材料钻孔平均瓦斯浓度仍高于矿方水泥砂浆封孔材料的钻孔,且采用复合封孔材料钻孔瓦斯平均抽采浓度均高于30%,满足《防治煤与瓦斯突出规定》的规定,达到了瓦斯利用的标准[11]。工程试验结果表明:采用新型复合封孔材料进行封孔比传统水泥砂浆封孔工艺下钻孔平均瓦斯浓度提高了64.6%,说明复合封孔材料具有明显的优越性,可显著提高钻孔瓦斯抽采浓度,降低了煤层突出危险性,具有较好的应用前景。

4 结 论

1)通过设计四因素三水平正交实验,结合现场实际应用,确定了符合要求的最优配比组合为煤岩钻屑:黏结剂:促凝剂:膨胀剂:水=90 g∶70 g∶0.8 g∶2.5 g∶100 g。

2)通过电镜扫描微观实验,观察封孔材料与煤壁结合情况,新型复合封孔材料的密封性能要优于水泥砂浆封孔材料,水泥砂浆封孔材料的密封性能要优于聚氨酯封孔材料。

3)现场试验结果表明,在相同试验条件条件下,采用新型复合封孔材料比矿方原有水泥砂浆封孔材料钻孔瓦斯平均抽采浓度提高了约64.6%,提高了瓦斯抽采效率,降低了煤层突出危险性。