特厚煤层综放沿空掘巷小煤柱合理宽度研究

2019-09-27孙珍平

孙珍平

(1.煤科集团沈阳研究院有限公司,辽宁 抚顺113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺,113122)

随着矿井机械化程度的提高,煤炭产量和矿井开采深度不断加大,对煤炭采出率和巷道支护技术要求越来越高,传统的区段大煤柱已经不能满足要求,留小煤柱沿空掘巷已成为当下发展趋势,但是合理留设小煤柱的尺寸一直是困扰着采矿行业的难题[1-4]。国内外许多学者对其进行了大量的研究,并取得了丰硕的成果,常聚才等[5]提出了利用现场实测、计算机数值模拟以及理论计算相结合确定小煤柱合理宽度的方法,确定了小煤柱宽度为5 m 左右。马金宝、王胜等[6]采用钻孔应力监测的方法,研究了在工作面开采前后的侧向应力分布规律,得出小煤柱合理宽度为7 m,郑西贵、姚志刚等[7]通过理论分析、数值模拟和工程实践等手段研究不同煤柱宽度下沿空掘巷的应力分布情况,得出在掘巷扰动影响下,其煤柱合理宽度大于6 m,同时考虑超前影响时,其煤柱合理宽度为8 m,韩承强、张开智等[8]通过现场观测的方法分析了小煤柱巷道变形规律,同时利用数值方法分析了煤柱宽度变化情况下其塑性区的影响范围,结合崔庄煤矿实际条件,确定了其合理煤柱宽度为6~8 m。以上研究均是基于煤层厚度不大于10 m 条件下的小煤柱宽度研究,同时,未对特厚煤层综放工作面侧向支撑应力变化进行详细分析,不能从本质上揭示应力变化规律。以同忻矿8305 综放工作面为研究背景,从岩层移动特征出发,分析了特厚煤层综放工作面侧向支撑压力分布规律,采用以理论分析为主,数值模拟为辅的分析方法,确定特厚煤层沿空掘巷小煤柱的合理位置。

1 工作面概况

8305 综放工作面是同忻矿第1 个小煤柱工作面,8305 工作面北东部为三盘区3 条盘区大巷,北西为8307 工作面采空区,南西至银塘沟保护煤柱,南东为实煤区,主要开采3-5#煤层,煤层厚度7.24~19.98 m,平均厚度15 m,煤层倾角1°~2°,煤层结构稳定,煤层顶板为细砂岩,厚度为4.68 m,基本顶为含砾粗砂岩,厚度7.36 m,直接底为细砂岩和粉砂岩,厚度约为1.88 m,基本底为炭质泥岩、砂质泥岩、细砂岩、粗砂岩和含砾粗砂岩,厚度约为5.72 m。

2 特厚煤层综放工作面侧向应力分布规律

2.1 上区段采空区稳定后侧向支承压力分布规律

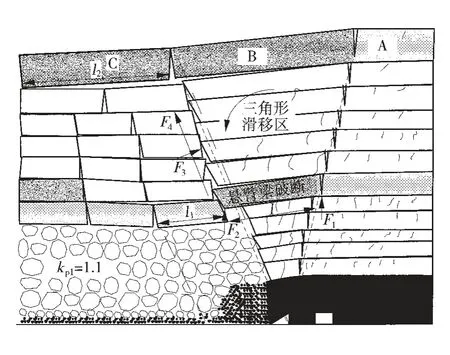

5305 沿空掘巷是在8305 工作面稳定后掘进,因此只分析采空区稳定后侧向支承压力分布规律。侧向支承压力主要由覆岩中悬臂梁结构控制,在上区段采空区稳定后,在前段受到岩体翻转下沉产生的压力和岩体本身的重量的共同作用下,采空区岩体发生滑移,形成三角滑移区[9-10]。滑移区运动特性表现为采空区一侧的岩体翻转下沉,与留设煤柱上方岩体的水平应力存在一定联系,在垂直方向上,其应力分解为与采空区平行方向的应力和下方煤岩体重力,这样使得煤柱上的压力减小,稳定前、后侧向支承压力分布曲线如图1。

图1 8305 工作面采空区稳定后侧向支承压力分布

从图1 看出,采空区稳定前后,侧向支承压力峰值有所降低,范围有所增大,范围增大的原因在于峰值的侧向支撑影响范围扩大,从而导致采空区侧向的支撑压力影响区变大。

2.2 采空区稳定后侧向支承压力减小趋稳机理

当采空区稳定后,三角滑移区域会发生岩体破断,使得岩体本身重力和上覆岩体翻转产生的压力向采空区一侧转移,这样可以使得侧向支撑压力降低,但是同时采空区稳定后岩体塑性区域范围会扩大,较稳定前的峰值会有所下降[11-12]。

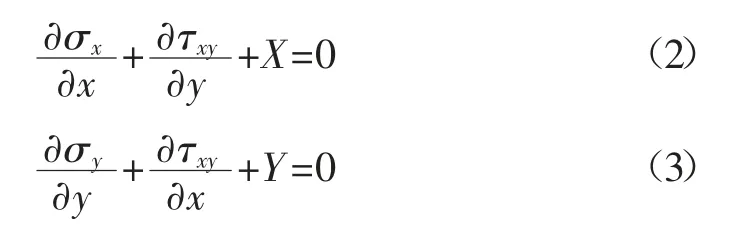

对三角滑移区建立的力学模型如图2。

图2 三角形滑移区运动模型

在采空区稳定后,三角滑移区会向采空区一侧滑移,整体表现为上覆岩体以破断区域和裂隙发育区域的边界线为轴线发生翻转,转向采空区,直至三角滑移区内的破断岩体与采空区内已破断岩体接触后,这样会在三角滑移区域形成支撑力F3和摩擦力F4,采空区对破断块体的支撑力F2,悬臂梁破断块体下方岩体对破断岩体有支撑力F1。

在三角滑移区内破断岩体的重力需由留设煤柱完全承担,但是在破断后,其重力不需要完全由其下部岩层承担,即只有一部分荷载传递至下方煤柱。高位关键层及其荷载也可以通过类似的方法计算。综上分析,三角滑移区内岩体的重力在破断前后作用在煤柱上方的压力降低是侧向支撑应力减小的根本所在。

3 特厚煤层综放面沿空掘巷小煤柱宽度

从前面的分析知道,在采空区稳定后,三角滑移区的岩体发生破断,测向支撑压力降低,因此对于同忻矿8305 综放工作面来说,沿空掘巷的小煤柱应尽量避开应力增高区,那么,小煤柱的留设宽度至关重要,因此,将通过理论分析和数值模拟2 种方法来确定特厚煤层综放面沿空掘巷小煤柱的宽度,保证其处于应力降低区内。

3.1 理论分析

以同忻矿8305 工作面为研究背景,利用弹塑性力学理论,推导出8305 工作面在回采前后的侧向应力分布情况,通过计算出的应力最大值的位置来确定小煤柱留设的宽度,这样为8305 工作面的巷道布置提供了理论基础。

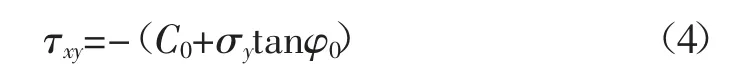

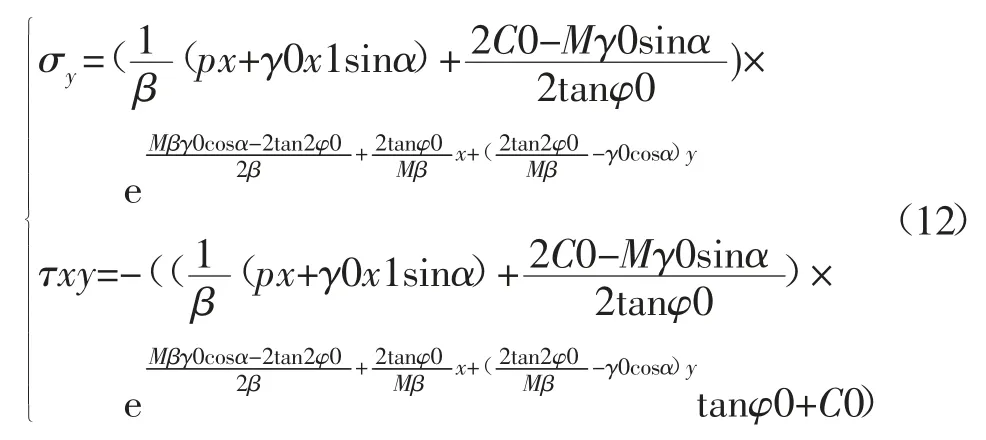

为了计算方便,做以下假设[13-15]:①空间内的煤岩体均为多孔介质,且各向同性的弹塑性体;②对模型进行简化,主要研究巷道倾向方向上的垂直剖面;③符合摩尔-库伦准则;④当煤体极限强度位置为极限平衡区的宽度时(x=x1),其边界条件为:

式中:β 为煤体极限强度所在面的侧压系数,β=μ/(1-μ);μ 为泊松比;α 为煤层的倾角,(°);σx为x方向应力,MPa;σy为y 方向应力,MPa;σy1为煤柱的极限强度(即支承压力峰值),MPa。

柱塑性区宽度计算力学模型如图3。

图3 煤柱塑性区宽度计算力学模型

根据图3,对图中字母表示的意义做简要说明:M 为煤层厚度;σx、σy分别为水平应力和垂直应力;σy1

为垂直应力最大值;τxy为煤岩间的剪应力;x1为极限平衡区宽度;α 为煤层倾角;px为采空区对煤柱的水平力。

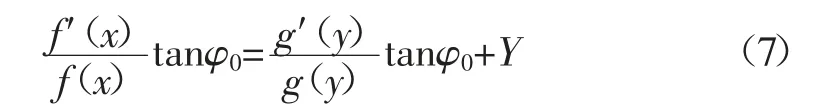

根据弹塑性理论,可以得出塑性区应力平衡方程和边界条件:

式中:X、Y 分别为在塑性区内煤体在x 和y 方向上的体积应力,MPa;C0为煤层黏聚力,MPa;φ0为内摩擦角。

联立式(1)~式(4)可得:

将式(6)代入式(5),并进行化简得:

联立式(1)、式(2)和式(7)得:

式中:A、B、B0为待定的常数;B0=B1B2;B1、B2为常数。

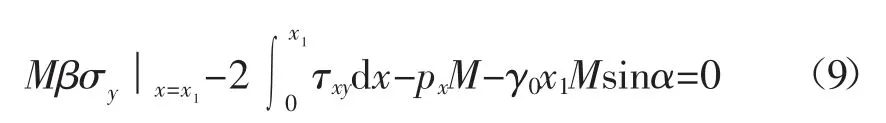

取整个屈服区为分离体,根据极限平衡区内的x 方向合力为0 的特点得:

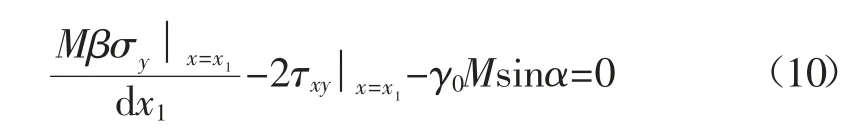

对变量为x1的平衡方程求导得:

式中:γ0为煤体应力,MPa。

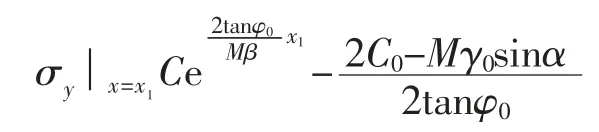

解式(10),可得:

在式(7)中令x=x1,y=M/2,与式(8)比较,得:

把x=x1,y=M/2,σy│x=x1=σy1cosα 代入上式,即求得采空区侧向支承压力峰值离采空区边界的距离为:

对于近水平煤层,煤层倾角α 接近于0°,则上式简化为:

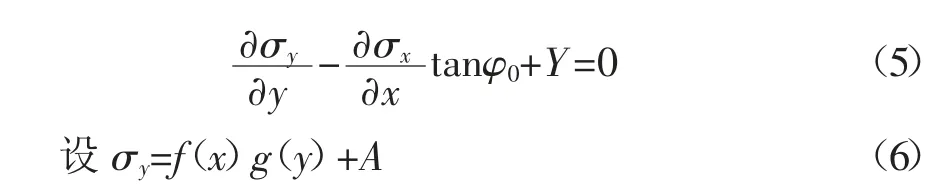

式中:M 为煤层开采厚度,取15 m;β 为侧压系数,取0.37;φ0为煤层界面内的内摩擦角,取28°;C0为煤层界面中的黏聚力,取2 MPa;开采厚度为8、10、12、15 m 时塑性区内支承压力分布如图4。

图4 不同开采厚度时塑性区内支承压力分布

通过图4 可以明显的得到,塑性区域的影响范围与一次开采厚度成正比,从图中看出,一次开采厚度分别为8、10、12、15 m 时,对应的塑性区影响范围分别为20、25、30、35 m。说明随着采厚的增大,侧向支承压力的峰值向煤体深部转移,结合理论计算可以看出,38 m 煤柱使巷道处于侧向支承压力峰值下,加之超前支承压力的影响则会是回采巷道变形严重。如果采用大煤柱,则煤柱的宽度至少为塑性区的2 倍,既大煤柱的宽度至少68 m 才能降低侧向支承压力的影响。

图4 中原岩应力在12.5 MPa 水平线时,经计算得到开采厚度分别为8、10、12、14 m 时应力降低区的范围分别为12、15、18、21 m。

3.2 数值分析

根据同忻煤矿8305 综放工作面的煤层地质赋存条件,考虑到工作面采动的影响范围,应用FLAC2D数值模拟软件建立模型,模型的长度设置为300 m,模型左边考虑20 m 的边界影响区域,在数值模型中,煤层及直接顶、基本顶和直接底等岩层均按实际平均厚度来确定,整个模型高度为122.94 m,其中顶板模拟厚度为92.4 m,共分岩层10 个,煤层模拟厚度为11.17 m,底板模拟厚度为19.37 m。根据岩层的密度、厚度以及重力加速度确定模型上边界垂直应力,方向竖直向下,模型左右边界水平应力为垂直应力乘以侧压力系数,侧压力系数由岩石的泊松比决定,数值模型建立时对各岩层进行赋值。

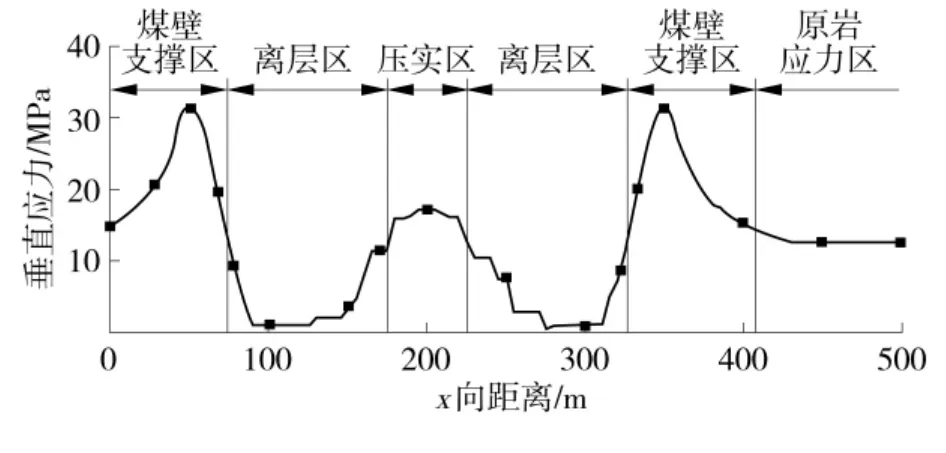

数值计算时并作如下假设:层状岩体是弹塑性材料,各层为均质连续体;开挖的动态过程对最终应力分布没有影响;不考虑构造应力、温度应力以及瓦斯引起的附加应力的影响;为了计算方便,对模型进行适当的简化。从而可以直观的得到当采空区稳定后,其侧向支承压力的变化和分布(图5)。

图5 采空区稳定后侧向支承压力分布规律

从图5 可以看出,煤壁支撑区为支承压力升高区,离层区为应力降低区。采厚为15 m 时,应力降低区的最大影响范围为17 m,支撑压力的最大值位于距离工作面35 m 处,其值为32.11 MPa,整个支撑压力在距离工作面100 m 范围内均为其影响范围。

综合来看,根据理论分析结果为21 m,数值模拟结果为17 m,因此,可以认为采空区稳定后应力降低区宽度为17~21 m。结合同忻矿8305 工作面的实际情况,5305 巷的巷宽为5.5 m,为了确保巷道处于应力降低区范围内,因此,小煤柱的宽度不得大于11.5 m。

4 现场验证

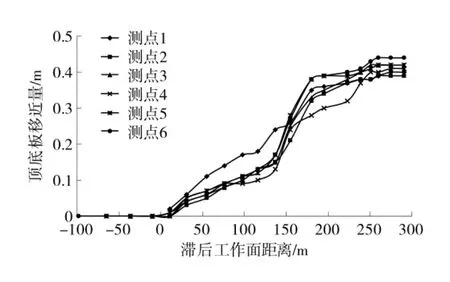

根据同忻矿8305 工作面实际情况和上述理论分析与数值模拟的结果综合分析,将小煤柱宽度定为6 m,为了验证上述结果的准确性,通过矿压观测的手段对巷道变形进行分析,在5305 巷距切眼100 m 范围内,每20 m 设置1 个测点,以开切眼位置为1#测点,共计6 个测点。每个测点都设置了1 套顶板离层监测仪和1 套顶底板位移计。通过3 个月的观测,得出了各测点顶底板移近量变化情况(图6)。

由图6 可以发现,6 个测点的变化曲线图走势基本吻合,随着工作面的推进,测点的巷道高度发生变化,顶底板移近量在不断增大,当测点距离工作面距离较远时,巷道高度慢慢稳定,不再发生变化,即顶底板移近量不再发生变化。根据现场监测的数据显示,当测点滞后工作面10~15 m,巷道高度开始降低,但是变化幅度较小,当测点滞后工作面距离为120~160 m 范围内,巷道高度变化趋势明显增大,即顶底板移近量增幅剧烈,当测点滞后工作面250~260 m 以外时,巷道高度趋于稳定,此时顶底板移近量几乎不再增加。数据显示,1#~6#测点最大顶底板移近量为0.38~0.44 m。总体来看,5305 巷变形较小,小煤柱留设较合理,效果较好,小煤柱最大宽度11.5 m,能满足工作面安全生产需要,同时提高了煤炭回收率。

图6 测点顶底板移近量变化曲线

5 结 论

1)根据岩层移动理论,利用岩层三角形滑移区运动特征,分析了采空区稳定前后侧向支撑压力的分布规律,得出三角滑移区内岩体的重量在破断前后作用在煤柱上方的压力降低是侧向支撑应力减小的根本所在。

2)在理论分析的前提下,依托同忻矿8305 工作面的实际条件,运用数值模拟软件分析得出采空区稳定后应力降低区宽度为17~21 m。从而将特厚煤层综放沿空掘巷小煤柱最大宽度确定为11.5 m,并利用矿压观测的手段进行了现场验证,得出5305 巷变形较小,小煤柱留设较合理,效果较好,小煤柱最大宽度11.5 m,能满足工作面安全生产需要,同时提高了煤炭回收率,为类似条件下的沿空巷道小煤柱合理尺寸的确定提供了有益借鉴。