采掘联动过断层组安全高效开采关键技术研究

2019-09-26吴浩仁孙兴平陈建本

吴浩仁,孙兴平,陈建本

(淮南矿业集团顾桥煤矿,安徽 淮南 232001)

在煤层开采中,采掘工作面不可避免地要穿越断层破碎带[1-3],断层带内岩石具有强度低、大变形、遇水泥化和围岩破碎、难支护等显著特征,给现场施工带来极大困难,为解决此类问题,国内外专家学者做了大量研究工作并取得了丰硕成果。文献[4]研究了巷道通过极复杂断层带面临的破碎围岩变形控制问题。文献[5]研究了工作面回采中的矿山压力与正断层上盘正应力之间的关系,并运用岩体超低摩擦效应理论和动载应力波理论研究了动载荷对断层破碎带的影响,并提出了巷道过断层的相应安全措施。文献[6]分析了过断层破碎带时巷道围岩大变形的机理,得到了围岩变形受构造应力机制、重力机制和随机节理型机制的复合变形力学机制作用。文献[7]研究量开采扰动条件下断层动态力学响应特征,并分析采场矿压显现与断层损伤滑移互馈机制。文献[8] 分析了断层构造带大采高工作面煤壁破坏机理、稳定性影响因素及控制措施。文献[9]研究了大倾角综放面预掘巷道群快速过断层技术,即预掘巷道群围岩控制技术和大倾角综放面过断层期间支架稳定性控制技术。然而对采掘协同穿越断层组安全高效开采关键技术研究方面相对较少,本文以顾桥矿1212(3)工作面为工程背景进行了探索性研究,解决了长期困扰现场生产的技术难题。

1 工程概况

顾桥矿1212(3)工作面轨顺长2 270m,运顺长2 540m,切眼长260m,标高-559.8~-503.6m。13-1煤层赋存稳定,平均厚度4.42m,倾角1°~12°,非突出危险性区域。基本顶为细砂岩,厚14.14m;直接顶为泥岩、13-2煤层、煤线、砂质泥岩及粉砂岩,厚8.5m;伪顶缺失。直接底为泥岩、砂质泥岩煤线,厚6.81m;基本底为细砂岩,厚13.52m,综合柱状如图1所示。

图1 13-1煤顶底板综合柱状图

1212(3)轨顺揭露FS99断层(H=9m,∠50°)和FS99-1(∠45°H=4.8m)断层,运顺揭露FS99断层(H=2m,∠45°),落差小,工作面揭露FS99(∠44°~64°H=2.3~9.0m)和FS99-1(∠45°~53°H=4.8m)正断层,影响走向160m,倾向260m,其中轨顺揭露断层组上盘煤层底板与下盘煤层顶板均含厚砂岩,厚分别为10m和12.3m,断层带内主要为泥岩和砂质泥岩,厚16.3m,如图2所示。

(1)剖面图

(2)平面图图2 1212(3)断层分布及位置图

受1211(3)老空水威胁,随时有透水风险,断层区域位于1211(3)-2#积水区积影响范围内,积水区面积29 175m2,积水量18 915m3,积水深度10.2m,积水长度585.0m。单孔涌水量预计

式中:Q为单孔出水量(m3/h);C为流量系数,C=0.60;W为钻孔的断面积(m2);W=0.004 417m2;g为重力加速度(m2/s);g=9.81m2/s;h为钻孔出口处的水头高度(m);h=0.8~1m;计算得出单孔最大涌水量Q=37.4~42.3m3/h。随着时间的推移,积水区面积、积水量和积水深度会进一步增大,如图3所示。

图3 积水区分布图

2 掘进过断层

2.1 地质保障

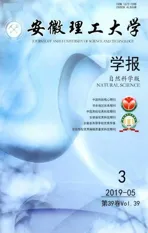

掘进受断层和老空水的双重影响,为消除过断层期间老空水的威胁[10-17],采取了钻孔法疏放老空水,确保水头标高降至1212(3)轨顺巷道底板一下。放水孔布置在1212(3)轨顺,共5组,每组2个探放水孔和1个验证孔,每组钻孔附近施工一个2m3水漾子,放水钻孔要求下套管并进行水泥砂浆固管,最后进行耐压试验,确保钻孔合格,钻孔参数见表1所示。

表1 钻孔参数表

通过三维地震、1211(3)运顺实测和地质钻孔综合分析,精确定位1212(3)轨顺断层组对盘标高,准确掌握量断层产状(为FS99,∠50°,H=9m,;FS99-1,∠45°~53°,H=4.8m),与实测结果一致,如图4所示。

图4 三维地震云图

2.2 关键技术参数确定

为了实现轨顺精准对接,跟上断层组下盘顶板,不留顶煤施工,需要准确确定过断层坡度和最短对接距离,如图5所示,S为过断层掘进距离,h为断层落差和经验值k之和,k为取1.2~1.5m,α为施工坡度,l为起坡距离,问题转化为求坡度α∈[0°~10°]范围内Smin。通过几何关系建立S=h/sin α,通过求导发现,S为减函数,因α∈[0°~10°],因此当α=10°时Smin。

图5 几何关系图

已知h=9m,α=10°,k为修正值,取1.2m,带入公式S=(h+k)/sinα,求出Smin=59m和l=57.8m。最后确定施工角度为10°,最小掘进距离为59m,起坡距离为57.8m。

2.3 施工方案的选择

技术参数确定后,在结合具体地质条件制定了施工方案,并优化了支护参数,具体如下:综掘,锚梁网支护,10°上山施工,0.9m/循环,小煤柱顶板向下1.5m和2.5m分别施工两排走向锚索,规格为φ21.8mm×5 200mm,3卷Z2380树脂锚固剂/根,顶板锚索采用3-3+两排走向布置,配合2.4mT型钢带,规格为φ21.8mm×8 200mm,间排距1m×0.9m,3卷Z2380树脂锚固剂/根,帮顶锚杆均采用螺纹钢锚杆,规格为φ22mm×2 500mm,间排距0.8m×0.9m,2卷Z2380树脂锚固剂/每根,顶板锚杆配合4.8m长W钢带,帮部锚杆配合使用3.6m长A3平钢带,如图6所示。

图6 支护断面图 (单位:mm)

2.4 效果分析

过断层组施工岩巷约60m,主要为泥岩和砂质泥岩,避免了破厚砂岩施工,既减小了施工难度,又避免了放松动炮施工。实测结果表明,过断层方案针对性强,措施得力,层位控制较好,对接对盘煤层顶板精确,误差在10mm以内,避免了留顶煤施工带来的顶板和瓦斯安全风险。巷道矿压观测表明,巷道变形主要表现为底鼓,帮顶位移较小,巷道底鼓量约260mm,两帮移近量约140mm,顶板离层值12mm,巷道支护效果显著。

3 回采过断层

以往工作面过较大断层组时一般采取预掘切眼进行搬家倒面,需要同时安装拆除两套综采设备,停产75d左右,走向丢煤200m,可能带来诸如剧烈矿压显现、瓦斯异常和煤层自然发火等灾害。为了杜绝上述问题发生,尝试一种安全高效过断层组的方法,并取得了成功。

3.1 技术方案

1)层位控制。工作面过断层组的原则是避免推进速度慢、大面积片帮冒顶、采空区自然发火,核心是层位和采高控制,关键是找准层位、提高推进度。为了准确控制层位,须摸清不同区段的地质剖面信息,沿着走向和倾向每隔20m切一条三维地震时间剖面,准确控制FS99断层组产状岩性变化情况,为链板机调向(即伪倾角)和上挑下切提供依据。同时,动态掌握工作面地质构造和岩性变化情况及时修正施工方案,确保过断层有针对性。地质剖面图见7图所示。根据上区段1211(3)运顺过FS99断层组揭露情况并结合1212(3)工作面断层组产状研判,决定采取紧跟断层下盘煤层顶板破上盘煤层顶板回采方案,既能有效避开施工穿厚砂岩的问题,又能避免老空水和托顶煤施工带来的安全威胁。

(1)X26+24m位置剖面

(2)X26+40m位置剖面

(3)X26+116m位置剖面图7 工作面过断层不同地段地质剖面图

2)推进速度的控制。工作面推进速度直接影响过断层的时间,为了减少断层影响,需要合理确定其推进速度,不仅能把支撑压力甩到采空区后面,又能避免不必要的强化支护。工作面的推进速度受岩石强度、硬岩厚度、范围和超前支撑压力等因素影响,为了合理确定推进速度,需要综合分析截齿消耗、断层产状、压力显现规律综合研判,确定合理的推进速度。根据顶板下沉量与推进度关系,确定断层期间推进速度在不小于4m/d,如图8所示。

图8 顶板下沉量与推进速度关系图

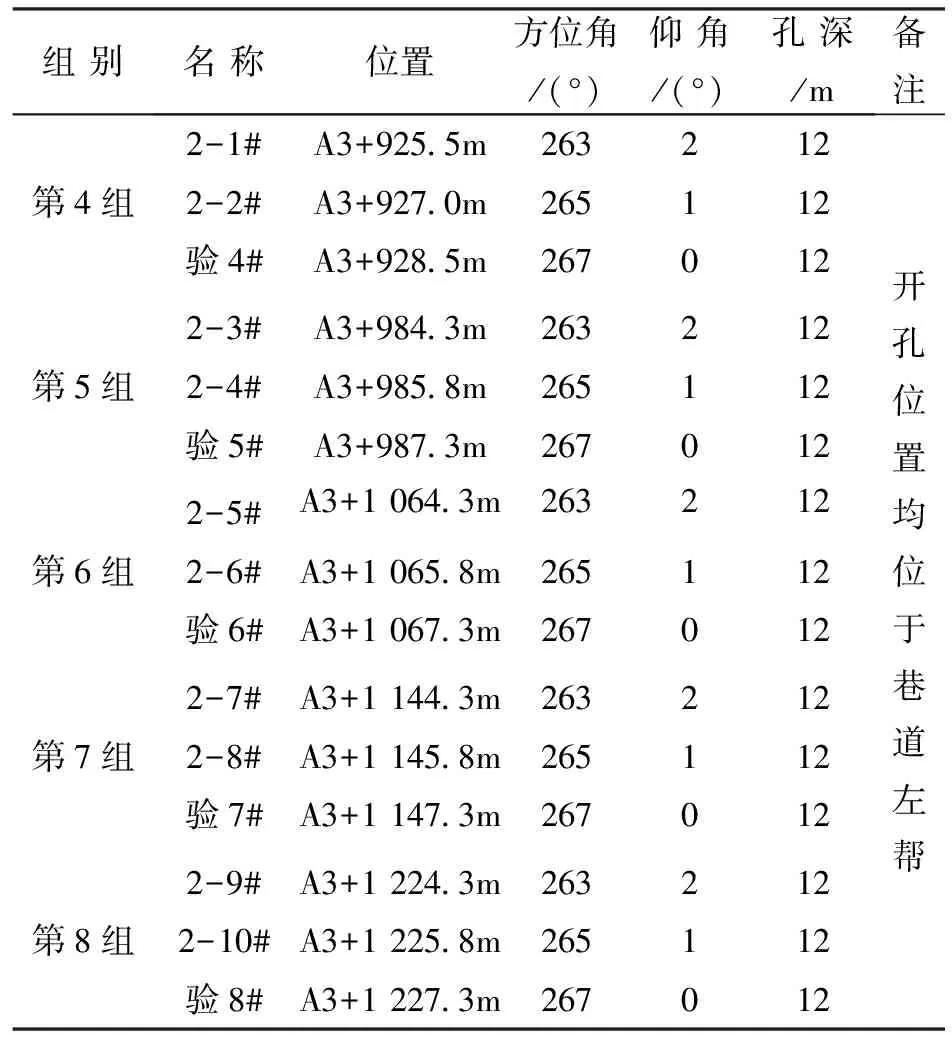

3)工作面伪倾角选择。链板机上窜下滑易造成压架倒架事故的发生,而过断层时链板机控制难度进一步增加,这时需要合理的选择工作面伪倾角,俗称“调向”,利用链板机机的重力和支架前探推力实现伪倾角采煤,既能保证链板机不上窜下滑,又避免了一次大面积揭露断层造成顶板难以维护的局面,因此,合理的选择伪倾角决定了过断层的难易程度。

图9 工作面几何关系图

已知β为伪倾角,γ为倾角,F为支架前探压力,φ为工作面与运顺夹角,S1为工作面垂直顺槽时的长度,S2为工作面与顺槽斜交时的长度,h为工作面上端头至下端头之间的高差,l为工作面上端头至下端头之间的水平距离,根据几个关系得出

sin(180-φ)=S1/S2

(1)

S1=h/sinγ

(2)

S2=h/sinβ

(3)

对(1)、(2)和(3)式进行推导得到(4)式

(4)

在伪倾角条件下,对链板机进行受力分析,如图9所示,设摩擦系数为μ,由x轴方向上受力平衡得出(5)和(6)式

Fcosφ+f=Gsinβ

(5)

f=μcosβ

(6)

把(4)和(6)式带入(5)得

(7)

通过式(4)和式(7)并结合1212(3)具体地质条件,算出β约为8.8°。

图10 链板机受力示意图

4)顶板支护及控制。超前控顶是工作面过断层的关键,针对FS99断层影响范围,采取了控顶措施:① 准备一定量的备用支护材料,以防局部漏顶时使用。② 当支架不能满足控顶要求时,需要施工挑棚对顶板进行超前加固,分为走向挑棚和斜跨挑棚两种类型,具体支护参数为双面扒皮料φ0.18(0.15)m×1.6(2.4)m,DZ-28(32、35)单体,I11-4.5m工字钢,一梁四柱。走向棚棚梁间距为0.85m,与支架前梁搭不少于0.2m,斜跨挑棚架设在距煤壁端0.4m处,具体如图11所示。③ 采煤时及时拉超前支架控制顶板。

(1)走向挑棚

(2)斜跨挑棚图11 挑棚布置图

3.2 设备保障技术

1)通过对过断层组期间设备损坏进行评估,提前做好易磨损部件需求计划,确保回采期间备品备件充足。

2)加强现场设备管理,减少设备损坏。加大磨损部件检查力度,尤其是煤机滚筒截齿,工作面刮板输送机链条,煤机行走部等易磨损部件,高度关注刮板输送机电机、采煤机等设备,发现异常,及时处理。

3)提高检修的针对性。针对易磨损的部件,如煤机滚筒、齿轨轮、导向滑靴、破碎机锤头、刮板输送机链条,加强预防性检修和更换;针对煤机截割硬岩,机身振动导致的液压、电气、机械等各部件的松动甚至损坏,每天进行检查和紧固;针对煤机截割岩石,岩屑崩溅,通过在大立柱包裹风筒布并在其前方设置挡矸皮对大立柱进行防护,防止损伤大立柱和飞矸伤人。通过一系列的防范性措施,杜绝了设备故障。

4 煤矸分流装置的研制及效益分析

4.1 煤矸分流装置

过较大断层组时不可避免的会产生矸石,混入煤流系统后会导致煤炭发热量降低,给整个煤流系统带来破坏,因此采取针对性的措施显得尤为迫切,通过不断的探索和试验,成功研制出煤矸分流装置,该装置能够在同一出货系统内实现煤炭和矸石分离。在煤仓和矸石仓之间安装一条电滚筒,其靠近煤仓一端安装一个溜槽,通过绞车实现溜槽的升降,做到煤矸分流,当溜槽抬起时,皮带机中的货会进入煤仓,溜槽降到下面时,皮带机中的货会通过溜槽自重运到电滚筒上,最后进入矸石仓,见图12所示。

图12 煤矸分流示意图

4.2 经济效益分析

煤矸分流结果表明,过断层共耗时40d,累计分流矸石16 547.8m3,折合约0.03Mt。过断层期间全矿原煤产量1.238Mt,灰份44.13%,发热量3 952kcal/kg,商品煤发热量约4 582kcal/kg,折合销售收入2.56亿元;假设0.03Mt矸石进入煤流系统,排矸率以接近实际排矸率18.5%,矸石灰份82.77%计算,则产量1.268Mt,灰份45.04%,3 870kcal/kg,商品煤发热量4 485kcal/kg,折合销售收入2.48亿元(主要是因为商品煤灰分低于4 500kcal,销售单价降低)。通过煤矸分流方式应用,提高原煤发热量约82kcal/kg,折合到全年提高原煤发热量约9kcal/kg,提高收入约800万元。

与以往打眼放炮过断层工艺相比,选择软层位过断层组工作面推进速度提高了2m/d,多出煤11.648万吨,增收经济效益5 824万元。

5 结论

(1)通过三维地震、地质钻探和现场实测方法的综合应用,掌握了断层产状、顶底板岩性、影响范围、断层带发育情况和老空水赋存状况。

(2)针对掘进过断层组期间受老空水威胁,提出了钻孔法疏放老空水治理措施,保证施工期间的安全;进一步分析得出了过断层组起坡坡度和最短对接距离公式,并确定了过断层关键技术参数,同时提出了施工方案并优化了支护参数,实现了准确对接。

提出了工作面回采时直接过断层组、推进度控制、伪倾角选择、顶板支护方案及参数和设备保障技术,确保了采煤工作面过断层的安全和高效。

(3)通过对链板机的有效控制,杜绝了倒架歪架事故的发生,探索性的提出了伪倾角和支架前探支撑压力公式,得出了工作面过断层时的伪倾角为8.8°,该参数的确定不仅提供了理论支撑,而且也为过断层组避开厚砂岩提供了可能性。

(4)通过煤矸分流装置的研制和新方法的应用结果表明,过断层期间共分流矸石约0.03Mt,提高全年原煤发热量约9kcal/kg,多出煤炭约11.648万吨,增加收入约6 624万元,经济效果显著。