高掺量RAP材料的厂拌热再生混合料设计及应用

2019-09-26王腾黄军瑞

王腾,黄军瑞

(山东交通学院 交通土建工程学院,山东 济南 250357)

0 引言

我国高等级公路沥青路面陆续进入养护维修阶段,维修养护数量不断增加,路面翻修过程中产生大量废旧沥青混合料。厂拌热再生技术是一种应用较为广泛的再生技术,在国内的厂拌热再生沥青混合料中,回收沥青路面(reclaim asphalt pavement,RAP)材料的质量分数(简称掺量)大多为10%~25%[1-3],施工完成后RAP料多有剩余,RAP料的过多堆积和废弃带来诸多后续经济和环境问题[4-8];同时,高比例掺加RAP料往往使得施工温度难以保证,直接影响其成型质量,难以保证生产效率和再生混合料性能[9-13]。实现高速公路路面旧料的高掺量、大比例回收利用,符合节能减排、新旧动能转换以及建设节约型社会的主旋律,是路面养护发展的必然趋势[14]。

国内外学者对厂拌热再生过程中RAP料的掺量问题展开了广泛的研究。美国在20世纪末已经先后在乔治亚州和路易斯安那州对RAP掺量为10%~40%和20%~50%的厂拌热再生沥青混合料与不添加RAP的沥青混合料进行试验路铺筑,结果表明:热再生路面和新拌沥青混合料路面并没有表现出明显的差异,其各项路用性能指标相当。以美国为首的西方国家已经形成一套比较完整的沥青路面再生利用技术[15-19]。国内对沥青路面再生利用技术的研究大致可以分为20世纪80年代末之前和20世纪90年代以后2个阶段,主要针对厂拌热再生混合料的拌和温度、拌和时间、RAP掺量等进行系统的研究,如何提高RAP掺量并使再生混合料有较好的路用效果成为研究的重点[20-22]。朱海廷[23]、程英伟等[24]确定厂拌热再生混合料的最佳RAP掺量范围为10%~25%,但随着RAP掺量的增加,路用性能降低。杨林等[25]、高崇等[26]研究在施工工艺及试验方法的影响下,RAP的有效再生率及不同RAP质量分数的影响。

本研究依托实际工程,通过添加再生剂、对RAP分规格处理、控制新旧料加热温度、优化拌和工艺等措施达到提高RAP掺量的目的,实现旧料的高掺量、大比例回收利用,并在实际工程中铺设试验路段,取得良好的应用效果。

1 试验材料

1.1 新沥青

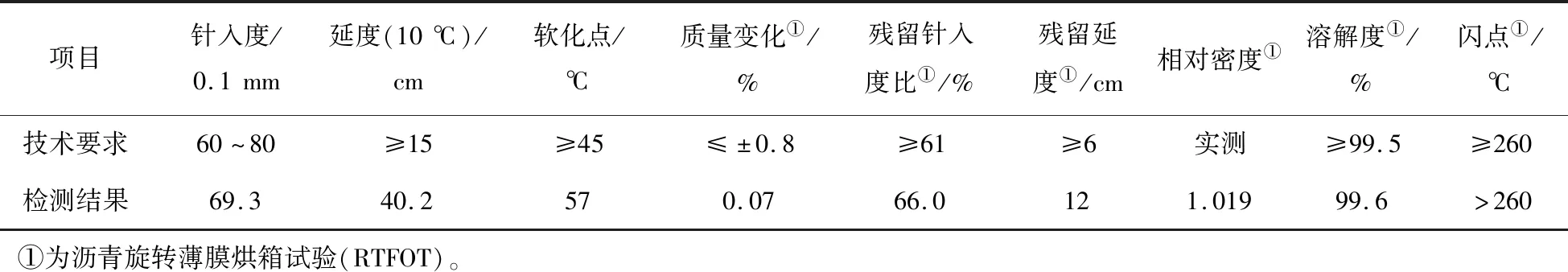

本试验采用70#道路石油沥青,其各项指标如表1所示。

表1 70#道路石油沥青检测结果

1.2 RAP料

将RAP筛分为细料和粗料2种规格以便于配合比设计,同时还可以消除铣刨料中超粒径颗粒,达到准确控制热再生沥青混合料的合成级配,进而实现在高掺量RAP料情况下级配满足规范要求的目的。

1.3 新集料和填料

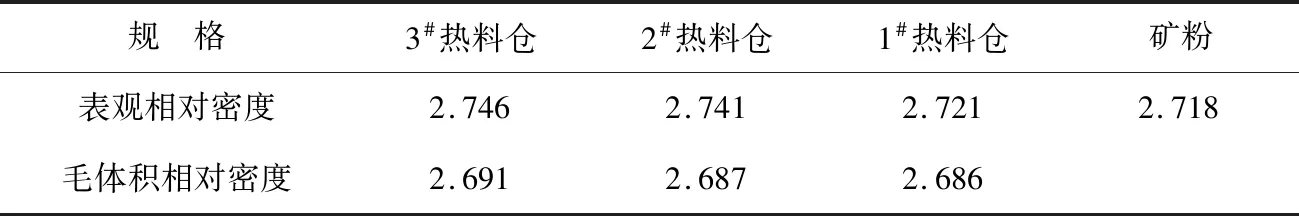

新集料和填料采用石灰岩矿料,石灰岩矿料取自拌和站不同热料仓中的集料。集料的各项技术指标均满足文献[27]要求,矿料密度试验结果如表2所示。

表2 矿料密度试验结果

1.4 再生剂

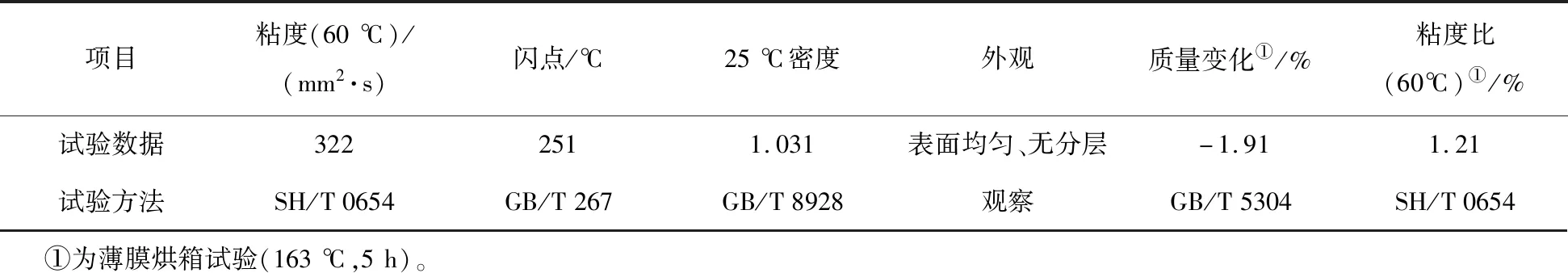

再生剂选用HRA-1型沥青再生剂,主要是含饱和分和芳香分较多的轻质油。旧沥青在路面使用过程中发生老化,因轻质组分挥发造成沥青变硬变脆,如果在老化沥青中加入再生剂拌和,可以起到补充旧沥青轻质组分的比例,恢复老化沥青路用性能的作用。再生剂各项指标的检测结果如表3所示。

表3 再生剂的各项指标检测结果

2 混合料配合比设计及性能验证

2.1 旧料检测

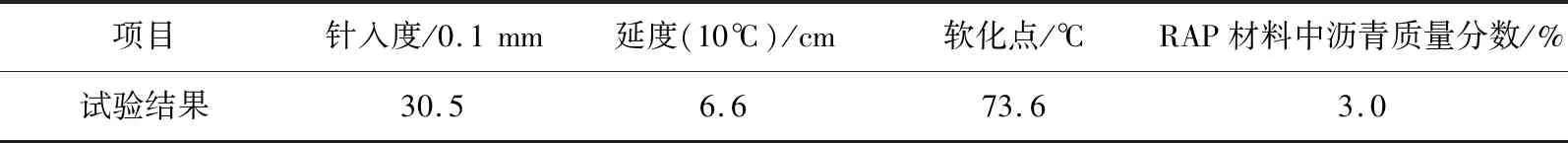

在对再生沥青混合料进行配合比设计之前,必须通过试验准确测定RAP材料的相关性能指标。本研究采用Auto extractor 20-1120 Infra Test高速离心抽提仪、RE-2000B旋转蒸发器对RAP料进行抽提、回收,测定回收沥青3大指标及RAP材料中沥青的质量分数,经过筛分试验确定旧料级配,检测结果如表4~5所示。

表4 RAP试验结果

表5 RAP抽提筛分各筛孔的通过率

通过对RAP材料的检测,对比规范[27]中沥青和矿料级配的范围,可以看出旧沥青发生明显老化,路面矿料级配明显细化。在进行高掺量RAP材料设计时,建议掺加再生剂调和、恢复旧沥青的性能,并且添加新集料,调整合成级配满足规范要求。

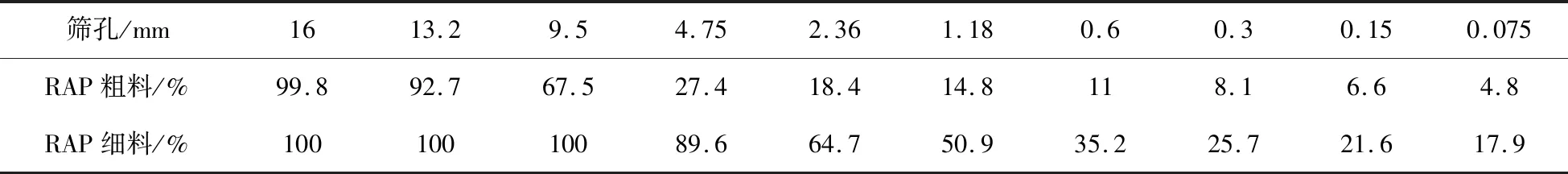

表6 再生剂掺量不同时旧沥青性能指标

2.2 确定再生剂掺量

再生剂掺量采用2%、3%、4%和5%掺入回收沥青进行指标检测,分析其对回收沥青性能的再生恢复情况,检测结果如表6所示。

图1 不同掺量级配曲线

由表6可知,随着再生剂掺量的增加,旧沥青的针入度和延度逐渐增大,软化点降低,说明再生剂对旧沥青起到了再生恢复作用;而当再生剂掺量达到5%时,旧沥青性能变化不大,说明再生剂的再生效果有一定局限性。采用再生剂掺量为4%时,则再生沥青的25 ℃针入度、软化点和10 ℃延度指标可以满足70#道路石油沥青的技术标准。综合技术、经济因素,确定再生剂掺量为旧沥青用量的4%。

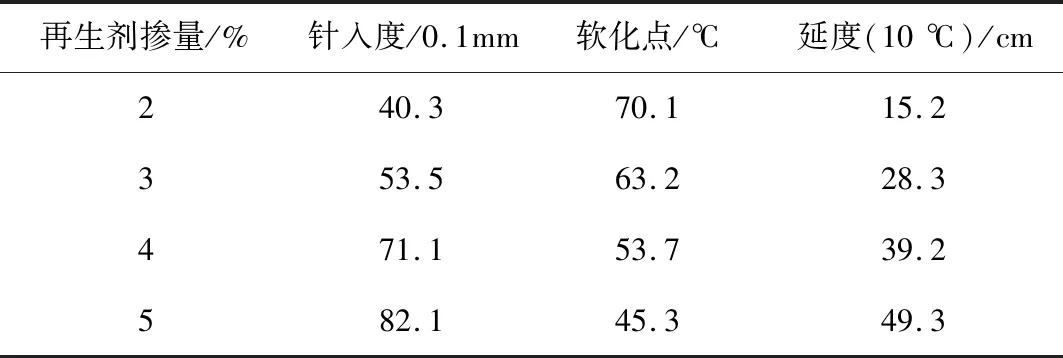

2.3 合成级配设计

拟定RAP料的掺量为40%(方案1)、50%(方案2)和60%(方案3),根据AC-20的矿料级配要求及各材料的筛分结果,控制粗细料掺加比例,调整RAP料不同掺量条件下的配比,使得合成级配符合规范要求,如图1及表7所示。

表7 不同方案混合料中集料的质量分数 %

2.4 确定最佳沥青用量

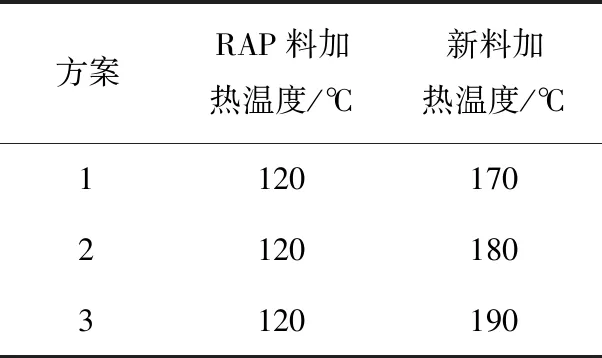

利用马歇尔试验方法确定热再生沥青混合料的最佳总沥青用量,使新旧料拌和时能够充分进行混融,针对RAP料的不同掺量,调整不同新旧料加热温度,其温度设置及最佳沥青用量如表8~9所示。

表8 新旧料加热温度设置

表9 不同RAP料掺量下最佳沥青用量及性能

由表9可知,再生混合料中沥青的最佳质量分数随着RAP料掺量的增加而降低,从马歇尔试验得到的结果来看,3个方案的再生混合料性能指标均能满足规范要求。

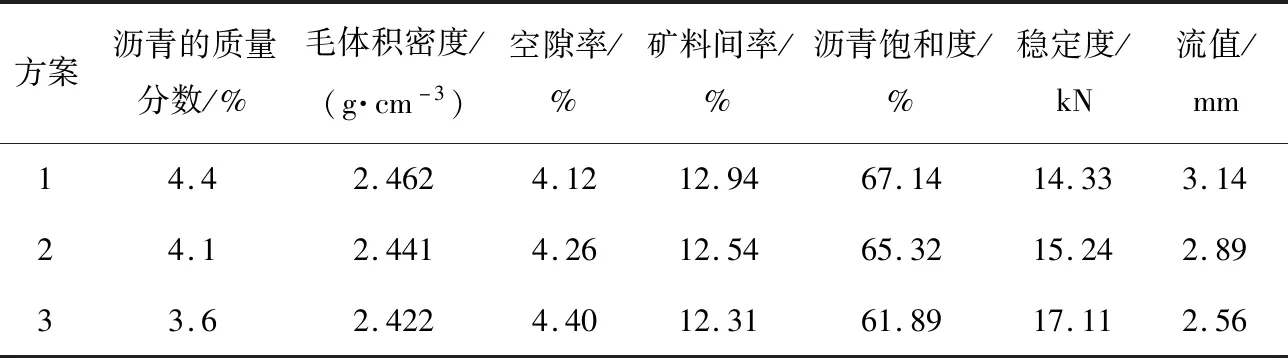

2.5 路用性能验证

通过试验得到高掺量热再生沥青混合料的配合比和最佳沥青用量,进行路用性能验证,主要测试材料的高温稳定性、低温抗裂性和水稳定性能,分别采用高温车辙试验、低温弯曲试验和冻融劈裂试验以表征其路用性能,3种RAP掺量的热再生沥青混合料试验结果如表10所示。

表10 不同RAP料掺量路用性能对比

由表10可知,高掺量热再生混合料的高温性能都远高于规范要求,原因是RAP材料中的旧沥青发生老化,在高温条件下不宜发生变形,耐高温性能提高,RAP材料掺量的提高使再生混合料具有较好的高温性能;而低温抗裂性以及水稳性能随着RAP材料掺量的增加不断下降,当RAP材料掺量为60%时,其低温及水稳性能不满足规范要求,表明当RAP材料掺量较高时,再生路面容易产生开裂和水损害。因此,当RAP材料掺量为40%~50%时,热再生沥青混合料具有较好的路用性能。

3 工程应用

2018-11—12,在山东省日照市某国道改扩建项目中铺设4.2 km试验路段,下层采用AC-20高掺量厂拌热再生技术材料,采用设计方案1和2,并优化生产工艺,控制生产关键步骤,保证高掺量厂拌热再生沥青混合料的生产质量。

3.1 设备改造

在混合料生产阶段,首先对间歇式拌和设备进行改装,组合成一套间歇式热再生沥青混合料生产设备,将旧料加热筒安装在拌和楼热料仓的上部,将冷的RAP通过垂直提升机提升到旧料加热筒,然后在重力的作用下,加热的旧料下落到搅拌锅和新料拌和。

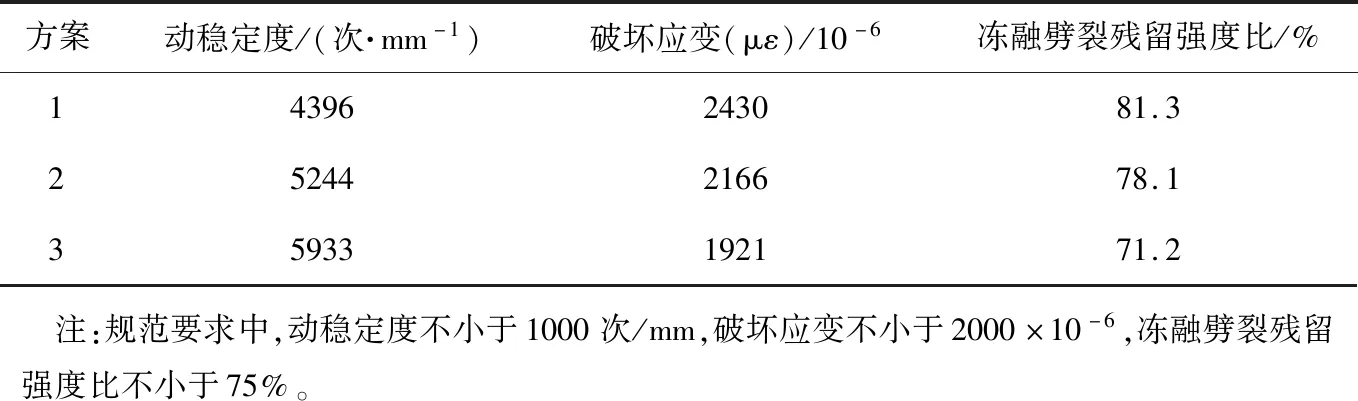

3.2 新旧料加热温度控制

为满足设计方案中对新旧料加热温度的要求,生产过程中需要将RAP料的加热温度稳定调控到120 ℃,既可以防止过高的加热温度使RAP料老化,又可以保证RAP料具有一定的温度,利于新旧沥青融合。RAP料掺量不同,新料的加热温度不同,随着RAP料掺量的增加,新料的加热温度也随之增加,以保证热再生沥青混合料具有较好的拌和温度,从而决定最终混合料的出料温度。RAP料的加热温度设置如表11所示。

表11 生产温度设置 ℃

3.3 优化拌和工艺

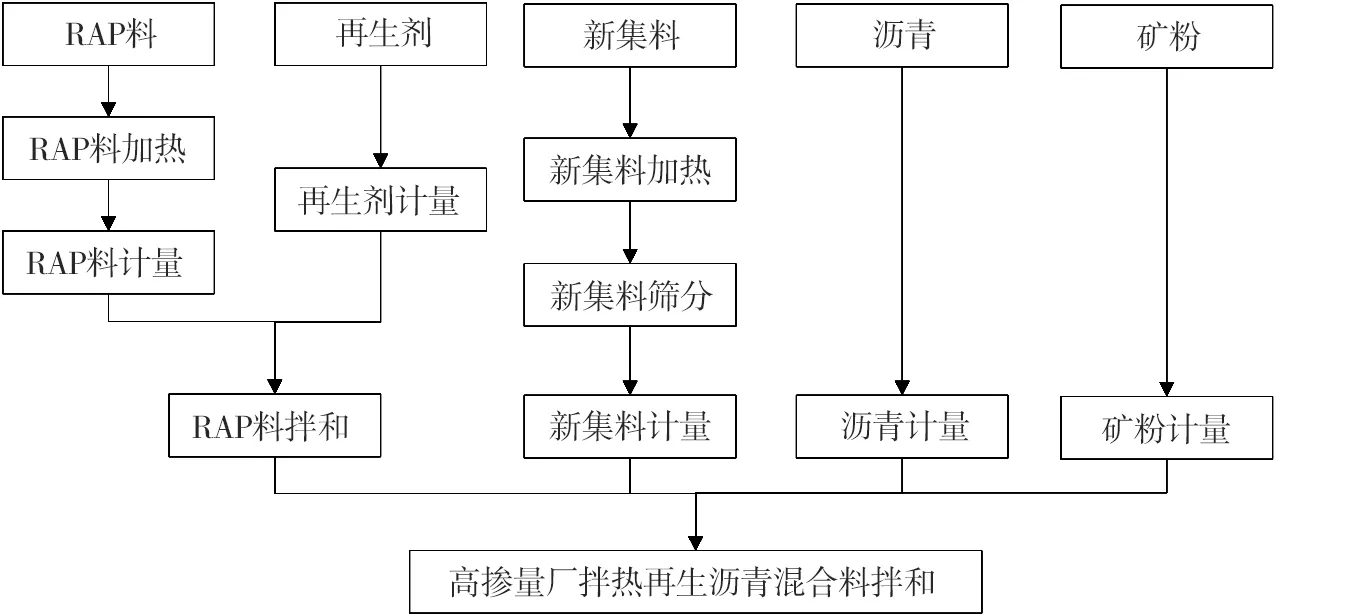

将沥青再生剂与RAP料在平行滚筒中混合并提前拌和,拌和时间为180 s,充分发挥再生剂对RAP料的再生恢复作用。再生后的RAP料与新矿料一同投入拌缸干拌,比普通热拌沥青混合料的拌和时间延长3~5 s,保证将新矿料热量传递给RAP料,同时达到混合均匀的效果。喷入已称量好的沥青进行拌和,最后加入矿粉等。拌和工艺流程如图2所示。

图2 混合料拌和流程图

通过上述优化设计,在试验路段铺设RAP料掺量为40%和50%的厂拌热再生沥青路面材料。该路段现已通车2个月,试验路段的压实度、摩擦系数、渗水、平整度等指标与普通路段相同,说明高掺量厂拌热再生沥青混合料具有良好的路用性能。

4 结论

1)厂拌热再生沥青混合料的RAP料掺量在40%~60%时,再生混合料性能指标均能满足规范要求;RAP料掺量超过60%时,热再生混合料的路用性能除高温性能外均明显降低,不满足规范要求。

2)在配合比设计过程中,通过RAP料分规格添加、确定最佳再生剂掺量等措施,可以提高热再生沥青混合料的RAP料掺量,确保混合料的技术指标达到要求。

3)改造设备、控制加热温度和优化拌和过程等措施能优化厂拌热再生混合料的生产工艺,实现RAP料的高掺量应用。

4)在工程中应用上述优化设计方案,并铺设试验路段进行验证。截至目前,试验路段性能良好且未出现裂缝、坑槽等早期路面病害,但对于高掺量厂拌热再生沥青路面的长期性能表现还需要日后进行跟踪检测。