单晶炉二次加料的模式及发展方向

2019-09-26李永哲

李永哲

河北晶龙阳光设备有限公司 河北邢台 055550

近年光伏市场回暖,市场需求猛增,市场竞争也越发剧烈。光伏发电成本优势成为在市场竞争中胜出的不二法宝。在单晶电池成本中,单晶成本又起着决定性作用。为了降低成本,增大投料量拉制更长的单晶硅棒和一埚多棒成为各单晶生产厂商的首要选择。增大一次投料量需涉及石英坩埚、热系统甚至单晶炉主体的升级改造,改造难度大,成本投入高。如何在较小的改造成本下能够实现大投料量,成为各拉晶厂家的追求。

1 二次加料简介

在现在的单晶硅制造中,为了得到质量更高的硅片,多是选择单晶炉拉制的方式,也就是常见的CZ法。单晶炉的主要部件有机架、坩埚驱动装置、翻板阀、副炉室和真空系统等。拉制单晶硅的流程一般是从抽真空开始,第二步则是化料,在坩埚当中进行经水爆机爆料后的料块的融化。这一过程中,料块之间因为有一定空隙,而坩埚中可装料块有限,填料量不足也就导致最后拉制的硅棒长度过低,产量小。保证熔融的硅料能够充满坩埚,就需要二次加料的方式来增加投料量。

二次加料的方式从结构形式上分,有外置式和内置式两种结构。内置式对炉体改动小,实现成本低,使用也是最为广泛的。这种方式的原理也较为简单,能够以较低的成本实现二次加料的效果。但是这种方式通常无法实现较为精准的加料。新添置的单晶炉往往会预留外置式的加料口。外置式加料器通常是独立于单晶炉设计的装置,通过可伸缩输料管与单晶炉连接。外置式的加料装置甚至能够在等径的过程中实现追加投料量[1]。

如下图为三种加料形式的示意图。图1为常见内置式的吊装料块形式。图2为内置式中筒型加料器。图3则是外置式加料装置。

图 内置式吊装加料器

这一款内置式吊装加料器通过件5重锤螺钉安装于单晶炉。优点是单晶炉炉体不需要做改造,制作一套吊装加料器即可,成本低,实现简单。缺点是:只能加棒料、边皮料,加装时将硅料浸泡在炉内熔融的硅液中,加料速度慢,成本高,且有硅料掉落的风险[2]。

图2 内置式筒型加料器

这一款内置式石英加料器通过件2连接杆安装于单晶炉。优点是单晶炉炉体不需要做改造,制作一套筒型加料器即可,成本不高,实现简单。缺点是:一次加一桶料,中途不能停止,加料器易碎,容易出现破裂[3]。

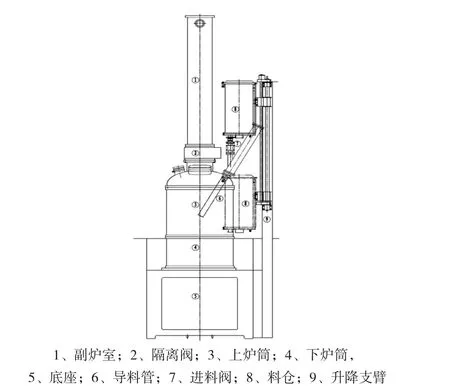

图3 外置式加料装置

本机构是用在单晶炉设备上,可以按照用户的要求,在不同的阶段自动为单晶炉添加硅原料的装置。本装置可实现不同重量的精确加料,一次投料可以达到60Kg,并且可以进行多次投料。使用本装置,在工艺条件允许的情况下,可以实现单炉拉直多根单晶棒,大大提高生产效率,节约生产成本。该装置的应用能够提高设备利用率,降低生产成本,最大化的利用石英坩埚等配件的使用性能。

该装置具有以下优势:

●增加投料量,提高单台产量●提高热利用率,节约能源

●可以实现不同重量的精确加料●可实现多次投料

●减少其他加料的开炉动作,降低二次污染机率

●最大化了利用石英坩埚性能

2 二次加料装置对比

2.1 内置式吊装加料器

该吊装架整体结构较为简单,主要是选择不会对硅料造成污染的材料制成,通过螺母固定在单晶炉中即可。二次添加硅料多选择单晶硅棒开方后切割下来的边皮料,边皮料打孔,吊装在件4芯轴,一次可吊装多条表皮料。吊装位置宽度可以通过左右螺栓进行适当调节,在二次加料过程中,待炉内硅料完全熔化后处于熔融状态,讲吊装架首先升至单晶炉副炉室内,然后通过升降系统下降到液面的位置,缓慢浸入溶液即可。

这种形式吊装架能够充分利用边皮料,硅料不用再破碎,加料装置简单,硅料预处理成本低,加料整体成本较低。但是因为加料是硅料浸泡在炉内熔融的硅液中,熔化一段,下降一段,加料速度缓慢,费事较长,能耗高;另外,硅料如有裂纹有硅料掉落的风险,加料速度也需严格管控,以防加料速度过快,造成漏硅风险。

2.2 筒型加料器

筒型加料器是使用较多的一种二次加料工具,主体多采用石英制成料筒和锥体,加料器成本适中。加料方式为在石英筒中添加块状硅料,把石英筒连同硅料挂入副室,下降石英筒,石英筒的法兰挂在炉颈上,再下降,石英锥与石英筒脱开,硅料落入石英埚内。硅料进入到坩埚融化的时间与吊装加料方式相比明显缩短。

筒型加料器结构简单,材质选用灵活,可用石英的或不锈钢的,投料量大,最大一次可投料120KG。与吊装是加料器相比,硅料需破碎清洗,筒体对硅料有污染的风险,一旦开始加料,中途无法停止,石英加料桶有破碎风险,加料过程中有可能会出现硅料飞溅现象,可能导致加热器打火。虽然有以上风险隐患,但是因为结构简单,成本低廉,这种加料方式普遍应用[4]。

2.3 外置式二次加料器

比较于以上两种内置式加料器,外置式二次加料器是一种相对独立的加料设备。各单晶炉设备制造商虽然多数声称掌握有改技术,但是均不作为标配产品供给。该装置的应用可以做到变化料,边加料,加料过程能够做到更加精准的控制,甚至通过改造热场及石英坩埚可以做到边拉晶边加料,能够节约化料时间,大幅度降低拉晶成本。但是外置式加料器也有不足,首先该装置结构复杂,制造成本较高,设备配置一次性投入较高。其次,设备对对加料的颗粒度及一致性要求较高,硅料成本较高。另外,外置式加料器普遍存在故障率高,容易出现卡料、输料管破损、落料飞溅等[5]。

3 结语

单晶炉内置式二次加料器结构简单、成本较低,很容易实现,已得到普遍的应用,短时间内是不可替代的。外置式二次加料器有着能够做到较为精准的加料,加料的时间也不仅仅局限在拉晶之前,甚至可以在等径过程中进行边加料边等径的操作,实现真正意义上的连续加料。因此,相关研究人员一直注重这方面的开发,能够研发出更匹配拉晶工艺的加料设备更是今后的重点方向。因此,通过优化拉晶工艺,改进设备性能,通过设备升级来实现光伏行业拉晶阶段节能、降本、增效,推进本行业的健康有序发展,是我们的重要目标。