某矿用车传动轴抖动和支架失效故障诊断

2019-09-26黄森陆豪王印

黄森,陆豪,王印

某矿用车传动轴抖动和支架失效故障诊断

黄森,陆豪,王印

(陕汽集团技术中心,陕西 西安 710200)

某型矿车在行驶过程中发现传动轴支架抖动和断裂。文章以该矿车传动轴为研究对象,采用仿真和测试相结合的方式准确诊断出抖动和断裂的原因,并对传动轴支架进行改进,改进后运行状况良好。文章对矿车传动轴支架的设计提供理论和方法指导。

传动轴;支架断裂;振动

引言

传动轴是动力传动系的重要组成部分,传动轴在设计过程中需兼顾强度、刚度、耐磨性、NVH等性能。在以往的设计过程中大部分设计人员往往只考虑对传动轴及其支架进行强度校核,忽略了NVH设计,由于传动轴在工作中会受到自身以及其他外部的激励而产生振动和噪声,设计过程中如果模态匹配不合理就会影响乘车舒适性,严重时会引起传动轴以及与传动轴连接部件的破坏,甚至影响安全驾驶[1-3]。本文以某矿用车传动轴为研究对象,对其发生抖动和断裂的原因进行分析,对工程实践具有指导意义。

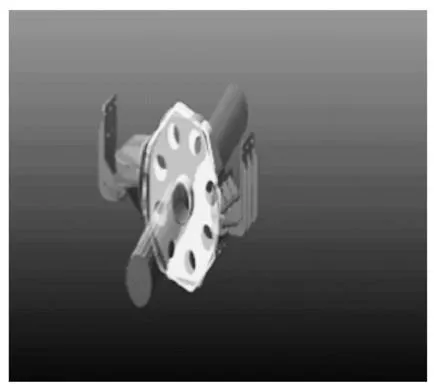

1 故障和传动轴状态描述

某型矿用车传动系采用多段连接方式,车辆在发动机常用转速1300~1729rpm行驶时发现传动轴支架抖动,伴随的现象为中间传动轴支架两侧固定螺栓多次松动,严重的车会出现支架断裂的现象,如图1所示。传动轴支架的橡胶垫单侧个数4个(如图2(b)),传动轴支架的安装位置如图2(a)所示。

图1 传动轴支架断裂

2 原因分析

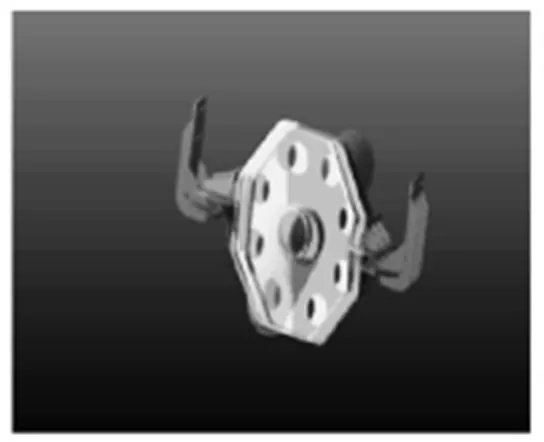

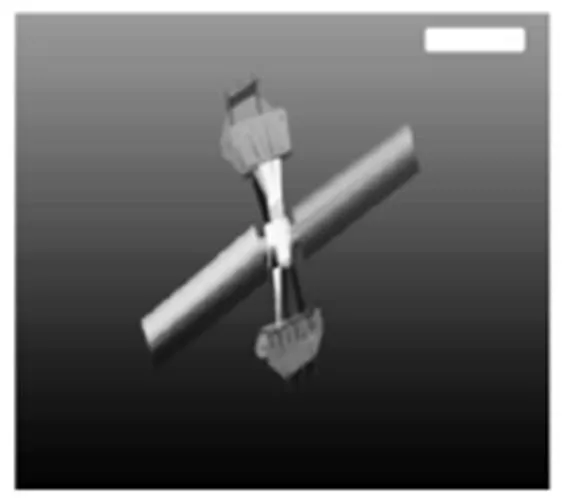

传动轴的中间支架材料为Q345B,传动轴轴管材料为40Cr,分别对传动轴的模态进行分析,模型如图3。橡胶减振垫的轴向和径向静刚度分别为350N/mm和218.75N/mm。

图2 中间传动轴和支架安装位置

图3 刚体模态分析模型

刚体模态采用Adams软件进行分析,分析结果如图。

图4 mode1 21Hz

图5 Mode2 26.8Hz

图6 Mode3 29.1Hz

图7 Mode4 43.2Hz

图8 Mode5 52.2Hz

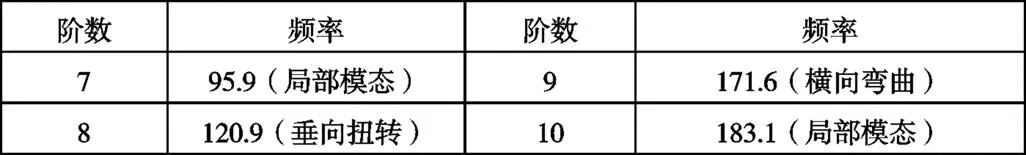

前五阶刚体模态频率分别是21Hz(Y向水平振动),26.8Hz(Z向垂直振动),29.1Hz(轴向振动),43.2Hz(绕Z轴扭转振动),52.2Hz(绕X向轴振动)。从激励源来看,该车型发动机的激励频率以3阶激励为主,1阶激励其次,激励频率覆盖30Hz到95Hz。发动机的常用转速范围在1300~1729rpm,对应的一阶激励区间为21.7~28.8Hz,传动轴的前三阶模态刚好落在此区间上,容易激起共振。发动机的三阶激励区间为65~86.5Hz,传动轴的刚体模态频率没有落在此区间,7~10阶的柔性模态均不在发动机的激励频率范围内,柔性模态见表1。

表1 柔性模态结果

表2给出了高档区传动轴自身2阶激励[3-5]能够激发的刚体模态频率点所对应的发动机转速。

表2 高档区模态点对应发动机转速

由表2可知在发动机常用转速范围内1300~1729rpm范围内7档(1549.8rpm时对应21Hz)和8档(1471和1597rpm时分别对应26.8Hz和29.1Hz)时容易发生共振,现场反馈该车在高档区运行频次较少,主要是在3档和4档行驶,传动轴支架断裂多发生在低档区,因此传动轴自身激励频率可以不予考虑。

综上分析,初步判断抖动主要是由于发动机的1阶激励与传动轴系统的前3阶刚体模态重叠引起。为了进一步证实以上结论进行实车测试,图10为实车测试发动机运行1700rpm左右时传动轴支架振动频谱图。

图10 3档1700运行时传动轴左支架频谱图

从图10可知支架的振动频率主要集中在30Hz左右,与第三阶刚体模态重叠,处于轴向共振状态。对于左支架振动频率成分更为丰富,振动状态较右支架更为恶劣。

图11 静强度分析模型

图12 疲劳分析模型

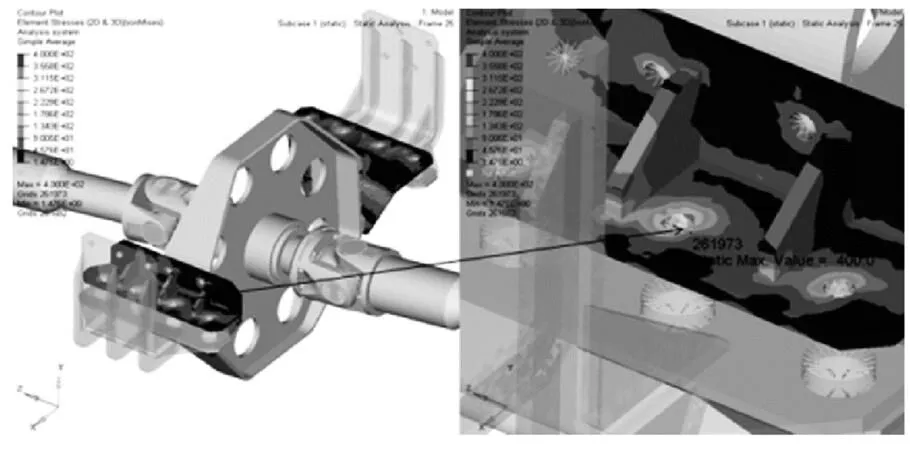

图13 静强度分析结果

为了进一步了解支架断裂的原因,建立有限元分析模型,如图11和12所示。首先对该模型进行强度校核,考察在最大输入扭矩22000Nm时强度是否满足设计要求,结果如图13所示。在左右上支架施加6.6mm的强制位移,X向来回拉压频率为29.1Hz,模拟共振状态支架的受力状态,从而考核在共振点时的疲劳寿命。

图14 疲劳损伤

图15 应力指示与断裂部位对比

由图13可知该支架在最大输入扭矩下最大应力400 Mpa,小于Q345B的抗拉极限470Mpa,静强度是满足使用要求的。

疲劳分析损伤小于1的区域都在螺栓孔附近,如图14所示。图15(a)为疲劳分析应力双轴指示结果,蓝色区域为纯受剪区域,与实际裂纹走势(图15(b))基本吻合。

3 改进措施及效果

通过以上分析基本确认支架抖动和失效原因为模态匹配不合理造成运行过程中振动疲劳失效。由于该车超载概率较大,在低速大扭矩状态若存在共振点,振动能量较大,容易对支架造成破坏,为了改善抖动并防止支架在发生断裂,要求提高传动轴上下连接支架的橡胶软垫刚度,确保传动轴及其支架的第一阶刚体模态控制在30Hz以上。通过计算将单个橡胶软垫的轴向和径向刚度由原来的350N/mm和218.75N/mm提升至550N/mm和368N/mm。试装两台车在车辆重载上坡时不再抖动,各方面正常。

4 结论

本文以某矿用车传动轴及其支架为研究对象,利用仿真对传动轴支架的抖动和断裂机理进行分析,通过分析得出以下结论:

(1)传动轴由于橡胶减振垫的刚度选型不合理造成结构共振,引起抖动和支架断裂;

(2)传动轴设计时不仅要考虑强度是否满足要求,对传动轴系统的模态匹配也必须予以重视,合理分布传动轴系统的模态,避免在常用转速区发生共振。

[1] 史倩慧,黎敏.中重型商用车传动轴万向节的研究[J].重型汽车, 2017,(6).

[2] 刘丽玉,戴锦楼,宋伟伟等.发动机传动轴断裂模式分析[J].失效分析与预防,2015,10(4).

[3] 王延安.重卡传动轴模态分析[J].大众汽车,2013,19(3).

[4] 刘显臣.汽车NVH综合技术[M].机械工业出版社,2014.

[5] 陈静,陈晓梅,魏德永.重型汽车传动轴模态分析与中间支承刚度设计研究[J].汽车技术,2014,(1).

Mining Truck Drive Shaft Support Shake and Failure Diagnosis

Huang Sen, Lu Hao, Wang Yin

( Shaanxi Automobile Group Co., Ltd. Technical Center, Shaanxi Xi’an 710200 )

Drive shaft support shake and fractured during one mining truck normal running. The drive shaft system was accurately diagnosed by means of simulation and testing, after taking improvement measures, shut down this problem, this paper provide a theoretical and technical guide for drive shaft NVH design.

Shaft;Support fractured;Vibration

U472.9

A

1671-7988(2019)18-142-03

U472.9

A

1671-7988(2019)18-142-03

黄森,陕西汉中人,工程师,就职于陕汽集团技术中心,研究方向:车辆振动噪声控制。

10.16638/j.cnki.1671-7988.2019.18.047