重卡覆盖件模具调试

2019-09-26倪慧霞武正祥史志杰

倪慧霞,武正祥,史志杰

重卡覆盖件模具调试

倪慧霞,武正祥,史志杰

(北奔重型汽车集团有限公司,内蒙古 包头 014000)

文章论述了重卡覆盖件制作过程中工艺特性及模具调试方案。根据塑性变形理论,从冲压模具设计结构角度出发,结合生产现场,对重卡覆盖件模具研修和调试技术进行探讨。

工艺方案;拉裂;起皱;工艺切口;模具间隙

引言

我国汽车工业迅猛发展,车型更新换代的速度日新月异。重卡领域中冲压拉伸件虽符合一般成形规律,但对强度、刚度、抗疲劳性等要求更严格,在实际生产过程中冲压件会产生各种缺陷,如:毛刺大、弯曲回弹、起皱、局部变薄、开裂等,直接影响驾驶室焊接质量。由于模具制造过程中,受到设计师水平、模具加工及钳工装配技术水平等诸多因素的影响,所制成模具与理想状态的模具使用有一定的差距,因此,必须通过优化工艺方案和拉伸模具现场调试及研修才能解决上述问题,最终获得满意的制件。

下面以重卡车身外板为例,进行分析。

1 重卡车身外板的工艺流程

材料:钢板DC04

屈服强度:τb在130~210MPa

料厚:钢板1mm。

驾驶室外板所采用的工艺方案为:

下料----拉伸成型----切边及冲切窗口----翻边整形----检验。

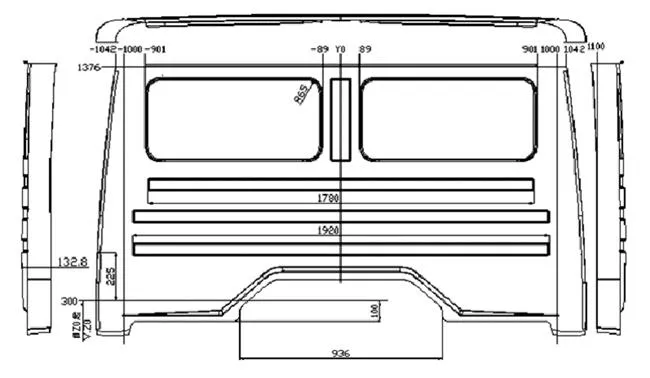

图1 重卡驾驶室外板的示意图

2 拉伸模间隙的调整

拉伸是通过模具对板料施加复杂外力,引发板内出现复杂的应力状态,板料是否能理想流动,模具间隙至关重要。首先,检查模具间隙是否均匀,研修的部位主要是在复杂的形状和局部的凹R圆弧上,也就是数控加工中的死点部位,这些研修的部位对于整个冲压件质量也是很重要的。

图1所示的车身外板拉伸模的尺寸较大、形状较复杂,工装设计给定的各部位间隙需要现场调试时加以修正。所以钳工的技能水平也是影响产品质量的关键因素,钳装调整人员要将型腔间隙调修合适,拉延件的表面质量才能得以保证。

3 起皱与拉裂缺陷消除

3.1 起皱和拉裂产生的原因分析

板料成形时,材料可以近似地认为处于平面应力状态,即平板的厚度方向由于压缩力、剪切力、板内的弯曲力等外力的压缩成分,如果压应力大于等于材料的稳定极限,平板便会起皱。

如图1车身后围零件,局部拉伸高度超过300mm,按照经验估算拉伸系数,拉伸难度极大。由于该零件形状复杂且料厚,在成形过程中容易起皱而且难以控制。工件拉伸时,其边缘部分的切向压应力递次增大,使最外边缘材料失去稳定,部分起拱后而形成起皱,起皱的方向与压应力的方向垂直。从理论机理来分析,完全符合屈雷斯加屈服准则。

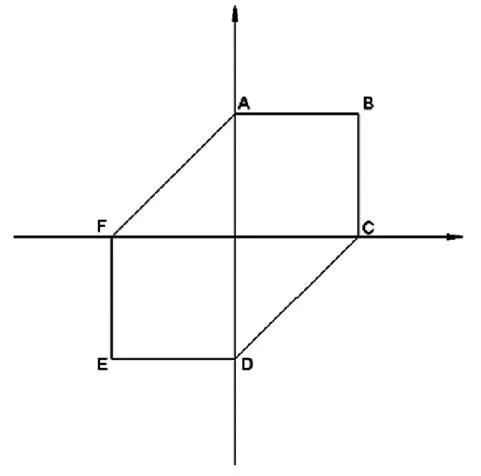

-σr+σr-σθ(-σS,-σS )(σS,σS)+σθ

图2 屈雷斯加屈服轨迹

屈雷斯加屈服轨迹为一六边形(见图2),图形内的任何一质点均处于弹性变形状态,图形轨迹上每一质点均处于塑性状态。综合分析起皱因素有以下几点:

(1)拉伸系数越小,变形程度越大,切向压应力随之增加,起皱趋势增大;

(2)压边力越小,越难控制板厚方向的失稳,起皱趋势增大;

(3)压边圈或凹模表面磨损越严重,各处压料力越不均与,越易起皱。

3.2 拉伸工艺凸台厚度的调整

设置工艺凸台是拉伸模设计时根据以往经验,结合模拟仿真分析结果,增加的工艺手段。它的作用是消化材料的局部堆积,平衡板料所受的径向拉应力与切向压应力状态。

确定流料平衡块厚度的基本原则:当模具压料面间隙过大,致使零件的凸缘及侧壁严重起皱、叠加,使零件产生拉裂时,适当增高工艺凸台;当压料面间隙过小,使得板料无法流动或流动速度变慢,零件被拉裂时,适当降低工艺凸台。当某处局部出现严重起皱时,为了强化该部位工艺平台第二次拉伸功能,辅助以周边整形间隙做小,就能起到消除成形时起皱的效果。

3.3 局部拉延筋的调整

拉延筋的目的是减少材料流动性、降低材料流速及增加进料阻力。

3.3.1拉延筋设置的原则

(1)要保证与料片流动方向垂直,在容易起皱的部位设置拉延筋;

(2)要在拉延深度小、进料阻力小的部位设置拉延筋,保证里高外低,阻力由小变大;

(3)在圆弧及拉延深度大的部位不设置拉延筋或降低拉延筋高度;

(4)拉延筋数量单面一般不超过三排。

3.3.2研修和调试方法

可以增加或降低拉深筋的高度;研修拉深筋的形状或圆角;增加或去掉拉深筋的数量,从而减少压边面的拉毛和结瘤现象,达到防止产生拉伸时开裂和起皱的目的。

3.4 拉伸时正确的润滑

在工件拉伸过程中,边界摩擦条件比较恶劣,这种摩擦出现在高压、低速和润滑剂粘度小的情况。这不仅使拉伸系数增大,拉伸力增加,而且会磨损、刮伤模具和工件表面。故此,采用专用的冲压拉伸润滑油是必备的。

好的润滑条件,可以发挥传力区的变形潜力来补偿不均匀性,既能提高传力区的承载能力,又能促进整个变形区顺利进行塑性变形。

4 消除拉裂的工艺措施

4.1 增加工艺切口

在一次成形中当需要在零件的中间部位上成形出深度较大的局部突起鼓包时,或者局部盒型件拉伸时,如图一的两个后窗洞,拉延时必须依靠凸模反成形来形成,并且在后道工序切除底部。

4.2 工艺切口的作用和布置原则

(1)工艺切口的设置要保证覆盖件不会由于拉应力过大而产生径向撕裂,必须放在拉应力最大的窗口圆角处。

(2)切口的数量、大小应保证零件各处材料变形趋于均匀,由原来的强区变为相对减弱,使板料变形区由外部相对向内部转移。

4.3 工艺切口的制法

一般采用在拉深模中镶嵌冲切模块的办法,切割材料与工件本体不完全分离。冲切的行程及多个冲切模块的高低尺寸有时要多次调整才可达到最佳状态。

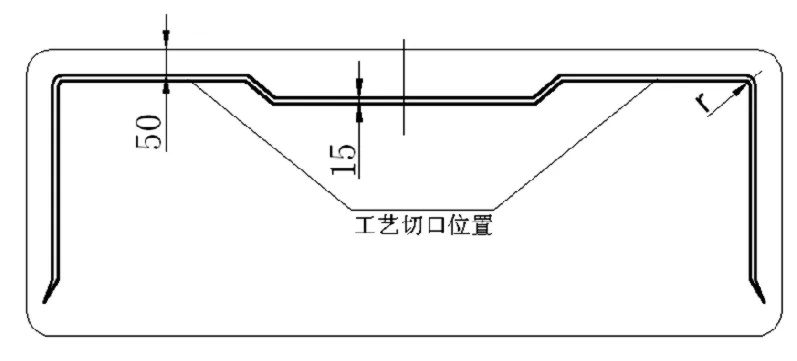

图3 驾驶室外板前挡风窗口工艺切口

图3所示为重卡车身外板前挡风窗口工艺切口的位置及尺寸,其中r=50—65,成形结束后,切口宽度最大为18mm。由此可知,该处形成高度(H=20)的55%-65%来自内部翻边变形,可见工艺切口对材料的补充极其重要,采用工艺切口就取得了良好的效果。

5 结束语

拉伸模调试过程,会遇到各种各样的问题,影响因素很多,只要我们以问题为导向,采取科学的研修和调整方法,如均匀的间隙、合理的拉延筋、适当的工艺切口及良好的润滑等手段,就可取得事半功倍的效果。

[1] 李硕本.冲压工艺学[M].机械工业出版社.

[2] 吴新来,管海峰等.重型载重汽车冲压件模具的调试[J].国防制造技术.

[3] 王子操.预冲孔在矩形盒拉伸中的作用[J].模具工业.

[4] 丁德槐.应用屈服准则提高板材成形稳定性[J].锻压技术.

[5] 汪宗道,黄剑.前脸灯框的曲面翻边[J].模具工业.

Heavy Truck Cover Mould Debugging

Ni Huixia, Wu Zhengxiang, Shi Zhijie

( Bei Ben Heavy Vehicle Group Co., Ltd., Inner Mongolia Baotou 014000 )

This paper discusses the process characteristics and mold debugging schemes in the process of making heavy-duty cover parts. According to the theory of plastic deformation, from the perspective of stamping die design structure, combined with the production site, the training and debugging techniques of heavy-duty card cover molds are discussed.

Process plan; Cracking; wrinkling; Process incision; Die gap

U464

A

1671-7988(2019)18-192-03

U464

A

1671-7988(2019)18-192-03

倪慧霞,就职于北奔重型汽车集团有限公司。

10.16638/j.cnki.1671-7988.2019.18.065