某车型铝合金推力杆轻量化设计与研究

2019-09-26刘飞翁明武黄鹏飞

刘飞,翁明武,黄鹏飞

某车型铝合金推力杆轻量化设计与研究

刘飞,翁明武,黄鹏飞

(陕西徳仕汽车部件(集团)有限责任公司,陕西 西安 710200)

文章对汽车轻量化的研究途径进行简述,针对某重型卡车的推力杆的情况,通过材料及结构的优化、采用先进的生产工艺,提出了一种铝合金推力杆的轻量化方案。通过HyperMesh软件对其强度进行理论分析,并采用台架试验对其强度进行了验证,符合设计要求。

铝合金;推力杆;轻量化;台架试验

引言

汽车轻量化一直是汽车行业一个重要的研究方向,汽车工业发达国家早在20世纪60年代就开始从事汽车零部件的轻量化的研究,直到现在研究仍在持续。选用轻型材料,并运用先进的制造技术,从而获得更加轻质、低成本的汽车零部件是汽车实现减重的重要途径之一。推力杆作为钢板弹簧悬架的重要构成部件,主要应用在载重汽车或客车的独立悬架的单轴或双后桥重型汽车上,连接着车架与车桥,其目的主要是为了克服钢板弹簧只能传递垂直力和侧向力而不能传递牵引力、制动力,转弯时的离心力。

本文通过对汽车零部件轻量化方案进行研究分析,选取一种铝合金材料,采用先进的制造工艺完成推力杆制造,通过CATIA建模与有限元软件对其强度进行理论分析,并通过台架试验对其强度进行验证,设计出了一种符合法规技术要求的铝合金轻量化推力杆。

1 轻量化研究途径

汽车企业对汽车轻量化技术寻求过各种研究途径和方法,主要有三种:一是进行结构的优化设计,改变零部件的整体结构,将零部件的结构厚度更加合理从而达到轻量化的目的;二是利用密度小、强度高的新型轻质材料代替传统碳钢材料实现零部件减重的目的;三是采用先进的制造工艺,减轻零部件总成各部件的重量,实现总成产品的轻量化。以上三种方法可以相互结合,从而达到更好的轻量化目的。

2 传统推力杆的结构及性能要求

2.1 推力杆的结构

推力杆总成主要由杆头、杆身、卡簧、球销组成,如图1所示,其中球销由球芯、端盖、橡胶组成。I型推力杆两端各有一个球销,球销的球芯有安装孔,连接车架或车桥,车辆运动时,推力杆依靠球芯与端头之间的橡胶来使推力杆具有缓冲作用。其装配方法是将杆身与杆头直接通过传统的热铆压紧密配合连接在一起。

图1 推力杆结构

2.2 推力杆的性能要求

2.2.1推力杆的杆身与杆头拉脱力不得小于250KN

2.2.2运动特性

球销许用扭转角范围及扭转角刚度、许用偏转角范围及偏转角刚度、轴向刚度、径向刚度应符合设计要求;橡胶硫化粘结强度应大于其撕裂强度。

2.2.3耐久性能

正常实用条件下经过2×105次的复合加载疲劳试验,推力杆总成出现下列情形之一者,则判定为失效:

(1)金属与橡胶发生剥离或裂纹,其长度大于粘结长度的1/3或深度大于橡胶厚度的1/3。

(2)球销松旷或硫化橡胶与销套产生滑转。

(3)金属件包括球销、端盖、弹性挡圈、销座和杆身等杆身等产生裂纹或断裂;或者压装、铆接及螺纹链接部位松动、弹性挡圈脱落。

(4)推力杆总成产生不可恢复变形,且变形量大于图纸公差范围。

(5)橡胶硫化结构的推力杆,其单项静刚度变化率超过30%;非橡胶硫化结构的推力杆,其运动特性参数变化率超过30%。

3 轻量化方案

3.1 材料及结构优化

推力杆总成主要杆身、杆头、球销组成,由于球销橡胶硫化件。在保持球销不变的情况下,改变杆身、杆头材料。原杆身材料为Q345,48×5,杆头材料为45钢改为铝合金6082,杆身改为50×8。

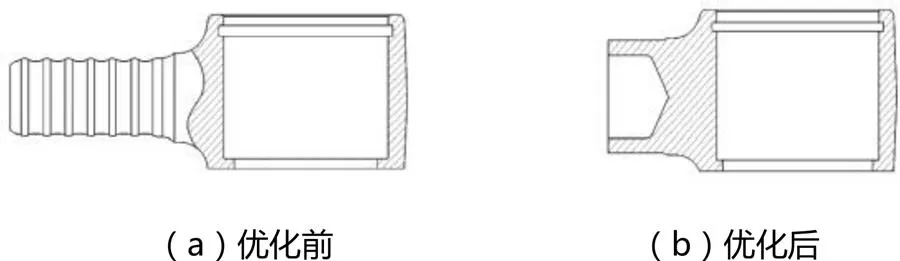

杆头结构由原热铆结构更改为摩擦焊结构如图2所示,杆头热铆结构改为摩擦焊结构降低杆头材料重量,通过摩擦焊将杆头与杆身连接,将连接处的强度进行补强。

图2 优化前后的杆头结构图

通过材料与结构的优化,单个推力杆总成降重3.6KG,一车四件,整车实现降重14.4KG。

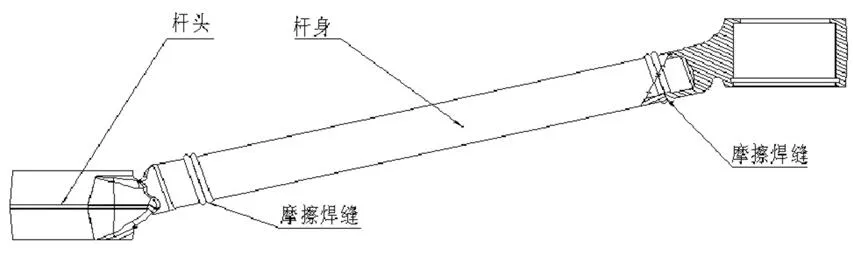

3.2 生产工艺

推力杆杆身与杆头连接采用国内先进的摩擦焊工艺,摩擦焊工艺是利用两工件的相对运动,并在一定的摩擦压力作用下产生较大的摩擦热,使接头部分达到热塑性状态,在相对运动停止的瞬间加上一定的顶锻压力,使接头部分焊接成质量较好的接头的焊接工艺,如图3所示。

图3 摩擦焊推力杆

通过摩擦焊焊接,接头质量好且稳定,焊接过程由机器控制,参数设定后容易监控,重复性好,不依赖于操作人员的技术水平和工作态度。焊接过程不发生熔化,属固相热压焊,接头为缎造组织,因此焊缝不会出现气孔、偏析和夹杂,裂纹等铸造组织的结晶缺陷。其次,生产效率高、节能、节材、环保。

4 强度分析与验证

4.1 有限元分析

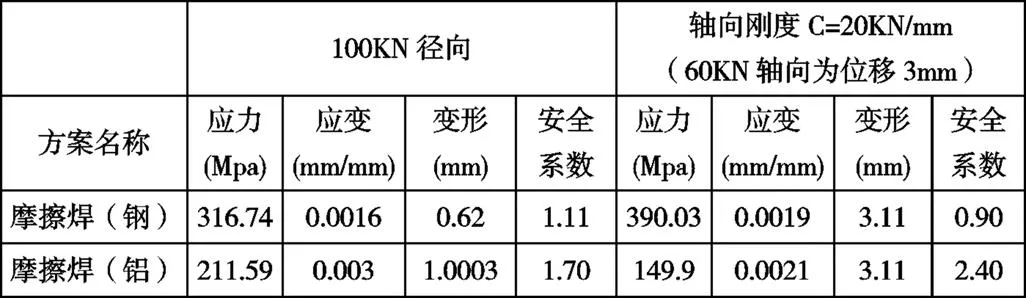

利用CATIA建模导入HyperMesh,将碳钢摩擦焊推力杆与铝合金摩擦焊推力杆进行强度对比分析,对该设计方案进行可行性验证。分析结果如图4、图5、表1所示。

图4 碳钢摩擦焊径向与轴向应力分析

图5 铝合金摩擦焊径向与轴向应力分析

通过有限元分析摩擦焊(铝)方案与摩擦焊(钢)方案相比,铝合金安全系数较高,原因为摩擦焊(铝)方案截面横截面积较大,但因铝的弹性模量比钢小,因此摩擦焊(铝)的变形量比摩擦焊(钢)大,满足设计要求。

表1 数据统计分析

4.2 台架试验分析

图6

为进一步验证铝合金推力杆的疲劳强度,按照某车型悬架系统的试验标准,沿端头加载载荷±64kN,加载频率1Hz,加载波形:正弦波,对称循环20万次,推力杆变形不超过初始值对30%,推力杆橡胶变形不超过初始值对100%,超过则视为失效。

通过台架试验验证,铝合金推力杆的疲劳寿命为26.52万次,满足试验标准要求。

走到快到街的尽头,有一栋漂亮的小洋房。铁栅栏围着的小院子里,种满了花草树木。这个时节,还有大片金黄的菊花盛开。我按了铁栅门上的门铃,一会儿里面的大门打开了,陈浩的奶奶看到我很高兴:

5 结论

(1)通过对传统推力杆进行材料和结构的优化,采用先进的生产工艺,完成推力杆的轻量化设计,实现降重3.6KG。

(2)采用有限元分析软件对其理论强度进行了对比分析,并通过台架试验对其疲劳强度进行验证,该轻量化的铝合金推力杆满足设计要求。

参考文献

[1] 彭莫,刁增祥,党潇正.汽车悬架构件的设计计算.北京:机械工业出版社,2016.

[2] 申晋宪,王铁.载货汽车总体设计分析.北京:中国标准出版社, 2013.4.

[3] 尹欣,刘元朋,文振华.摩擦焊及其检测技术.北京:知识产权出版社,2012.6.

Design and Research of Light Weight of Aluminum Aluminum Propulsion Bar

Liu Fei, Weng Mingwu, Huang Pengfei

(Shaanxi Deshi Vehicle Components (Group) Co., Ltd., Shaanxi Xi’an 710200)

Abstract:This paper briefly describes the research approach of automobile lightweight. According to the situation of thrust rod of a heavy truck, through the optimization of materials and the adoption of advanced production technology, a lightweight scheme of aluminum alloy thrust rod is proposed to achieve a weight reduction of 26KG. The strength of HyperMesh software was analyzed theoretically, and its strength was verified by platform test, which met the design requirements.

Keywords:Aluminum alloy; Thrust bar; Lightweight; Stand test

CLC No.:U465.2

Document Code: A

Article ID:1671-7988(2019)18-78-03

中图分类号:U465.2

文献标识码:A

文章编号:1671-7988(2019)18-78-03

作者简介:刘飞,技术中心-产品研发部部长,工程师,就职于陕西徳仕汽车部件(集团)有限责任公司技术中心产品研发部,主要从事重卡底盘的零部件设计、开发工作。

10.16638/j.cnki.1671-7988.2019.18.026