合理选用钢丝圈降低纱线毛羽的生产实践

2019-09-25兰小鹏

兰小鹏

(河北宏润新型面料有限公司,河北 保定 071500)

0 引言

随着纺织工业的高速发展,纺织品种类不断扩展、质量水平不断提高,对织物外观与风格的个性化要求越来越高,针织、机织生产工艺都对纱线毛羽的长度、数量提出更严格的规定。纱线毛羽指数高,织造过程中易形成棉结、造成织机开口不清而影响织造效率,还会使布面产生横档、纹路不清等疵点;因此,控制毛羽指标成为纺纱厂的重点攻关课题。

钢丝圈作为重要的加捻、卷绕器材,对成纱毛羽有至关重要的影响[1-2];因此,合理选用钢丝圈能够有效地降低细纱毛羽、减少器材消耗、节约成本。

1 钢丝圈选用的基本要求

纺纱过程中的钢丝圈骑跨在钢领上,在纱线的牵拉下高速回转,使纱线卷绕在纱管上。为使高速纺纱过程中纱线断头少、毛羽少,钢丝圈的选用应满足以下要求:

a) 开口尺寸要与钢领跑道边宽尺寸相匹配;否则钢丝圈易飞圈,且纱线毛羽指数高;

b) 质心低、运转平稳,与钢领间摩擦力适当,以配合纺纱锭速选择、满足气圈稳定的要求;

c) 硬度适中,宜富有弹性且不易变形[3];

d) 截面形状和圈型合理。

2 优选钢丝圈的试纺分析

2.1 试纺设计

为探索钢丝圈降低纱线毛羽的规律,作者在精梳CJ 14.6 tex纱品种上连续做毛羽跟踪试纺,从钢丝圈截面形状、高度等方面入手,针对钢丝圈与纱线的摩擦进行分析,并选用YG172A型纱线毛羽测试仪测试毛羽指数,再将毛羽根数累加数的均值折算成单位长度内的毛羽根数。

2.2 钢丝圈选型

2.2.1 钢丝圈截面形状影响纱线毛羽

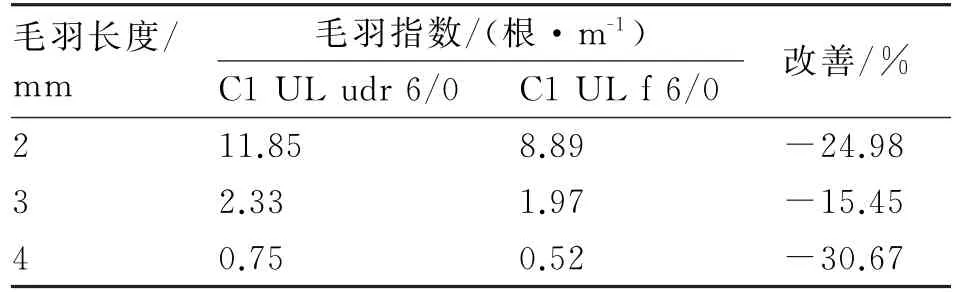

钢丝圈直接与纱线接触摩擦,其截面形状会影响纱线毛羽。布雷克公司宽半圆形截面钢丝圈,代表型号为C1 UL udr 6/0(如图1所示)和矩形截面钢丝圈,代表型号为C1 UL f 6/0(如图2所示)。精梳集聚纺CJ 14.6 tex纱品种,同品种、同机台跟踪试纺。其周期试纺结果均值见表1。

图1 弓形截面钢丝圈

图2 矩形截面钢丝圈

表1 不同截面形状钢丝圈的纱线毛羽指数

表1结果表明,使用C1 UL f 6/0型钢丝圈的纱线毛羽指数较小。主要是因为该型钢丝圈横截面小、与钢领和纱线摩擦面小,从而减少了纤维的摩擦损伤和刮蹭产生毛羽的问题;而C1 UL udr 6/0型钢丝圈截面为宽半圆形,增大了纱线与钢丝圈的摩擦面积,故毛羽值较大。

2.2.2 钢丝圈高度影响纱线毛羽

钢丝圈高度决定了其骑跨在钢领上时纱线通道的大小,生产中应根据纱线号数进行选择:号数大时,选择圈型较高的钢丝圈,便于纱线顺利通过;号数小时,选择圈型较低的钢丝圈。由于集聚纺紧密纱线毛羽少,在同号数情况下钢丝圈应低一些。为探索钢丝圈圈型高度对纱线毛羽的影响规律,以精梳环锭纺CJ 14.6 tex纱品种为例,使用高圈型C1 MM udr 6/0型钢丝圈和相对较低圈型C1 UL udr 6/0型钢丝圈,连续做跟踪试纺,其周期试纺结果均值见表2。

表2 不同圈型钢丝圈的纱线毛羽指数

由表2可以看出,同机台、同号数纱线配备钢丝圈时,圈型适当高时的纱线毛羽指数偏小。其原因在于钢丝圈骑跨在钢领上的纱线通道大,纺纱时纱线经过通道受到的摩擦阻力相对减小,因摩擦产生的毛羽也就相应地减少了。

2.2.3 钢丝圈质量影响纱线毛羽

钢丝圈质量是纺纱重要的工艺指标[4],它不仅影响纱线断头率、生产效率,还影响纱线的毛羽指数。在精梳集聚纺CJ 14.6 tex精梳紧密纱品种时,选择31.5 g/(1000只)(6/0)的布雷克公司钢丝圈和35.5 g/(1000只)(5/0)的布雷克公司钢丝圈,其成纱毛羽指数见表3。

表3 不同质量钢丝圈的纱线毛羽指数

由表3可以看出,在生产、生活稳定的前提下,加重使用钢丝圈对改善纱线毛羽有一定的作用。因为钢丝圈偏重时,纺纱过程中纱线气圈偏小,从而使纱线与隔纱板接触摩擦的概率小,摩擦产生的毛羽少;同时,纱线表面细小的短纤维会在钢丝圈摩擦过程中散失,从而减少纱线毛羽;但偏重掌握钢丝圈要以细纱拎头顺畅为宜,不能影响细纱车间生活。

生产中,通过调节钢丝圈质量控制气圈状态、稳定纺纱张力,因而选配某种型号时,应备用一定质量范围的钢丝圈,以适应纺纱机台的实际要求和成纱毛羽的需要;原棉品质好钢丝圈可偏重掌握。

2.3 合理规划钢丝圈使用周期,稳定纱线毛羽水平

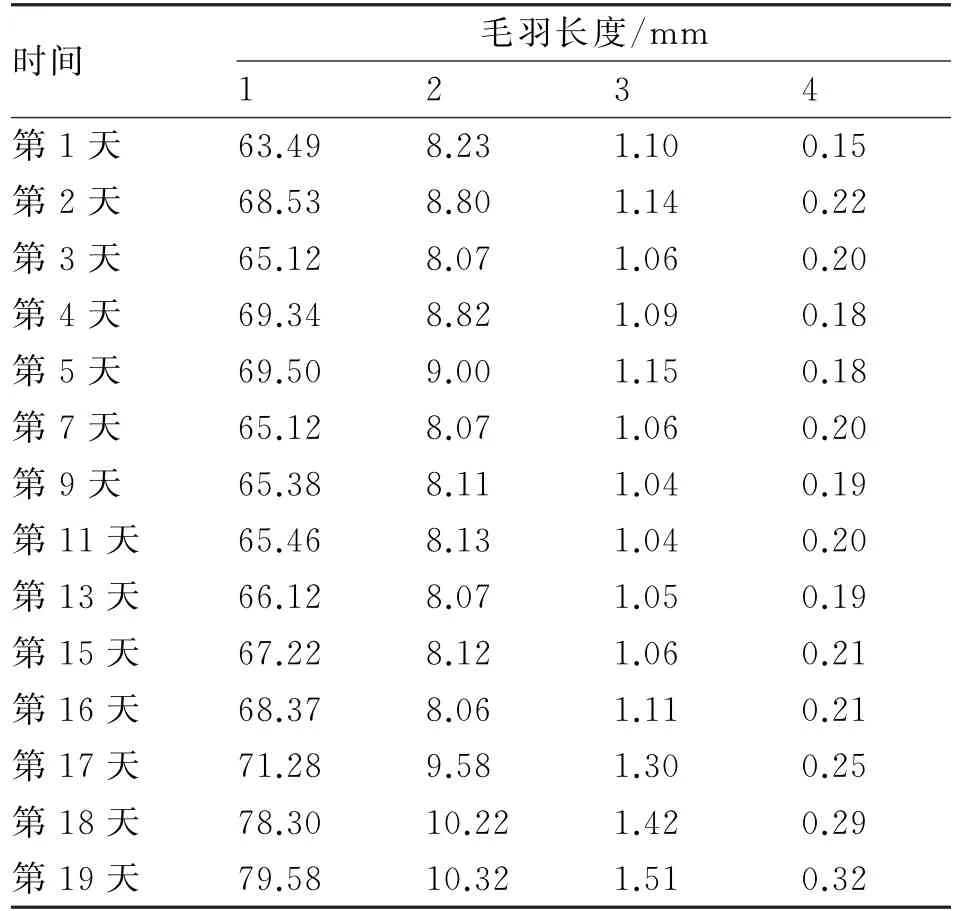

由于运转中的钢丝圈在与钢领、纱线的不断摩擦中被磨损,因此钢丝圈应周期性更换[5]。当钢丝圈磨损到一定程度时,纱线毛羽会突增,极大地恶化纱线质量;所以,为控制纱线毛羽则应合理规划钢丝圈的使用周期。笔者纺精梳集聚纺CJ 14.6 tex精梳紧密纱时,使用布雷克公司C1 SL udr 6/0型钢丝圈,连续跟踪试纺结果见表4。 单位:根/m

表4 钢丝圈上机后不同时间测得的毛羽指数

由表4可知,该品种用此钢丝圈的使用周期不大于16天时,纱线毛羽指标稳定,且毛羽指数相对较小;但在使用第17天时,2 mm,3 mm,4 mm纱线毛羽指数突增,到第18天和第19天时严重恶化。这是因为在使用16天后,钢丝圈表面磨损导致钢丝圈变形、质量变化及其与钢领轨道的接触面发生变化、纱线通道变化,从而导致纱线毛羽不规律性突增;所以,确定使用周期是纺织厂钢丝圈使用管理中最重要的工作,一定要重视。在更换纱线品种、试验新型钢丝圈时,一定先进行试纺,避免造成大面积毛羽波动。

2.4 合理设计细纱卷绕工艺,减少毛羽周期性波动

在测试14.6 tex纱线毛羽中发现,每隔约8.3 m会出现一长约3.3 m的毛羽增长段。观察发现,在此品种纺纱过程中,钢领板上升时间为0.53 min,出条速度为15.7 m/min,经计算约为8.3 m;而钢领板下降时间为0.21 min,结合出条速度计算,该纺纱过程中约有3.3 m纱卷绕在纱管上;由此,推断出该毛羽周期性变化是由于纺纱过程中钢领板周期性上升、下降引起的;由于钢领板上升和下降的速度不同,导致钢丝圈在钢领上的倾斜角不同,从而使得纱线毛羽指数发生变化。基于这种原因,当钢丝圈选型时,要注意钢丝圈与钢领的配合,保证钢丝圈在钢领跑道上顺畅,避免钢丝圈轨道的突变;同时,配合品种结构特点和细纱工序卷绕工艺设计,合理优选钢丝圈。

2.5 加强纺纱生产、设备管理,降低异常毛羽纱

细纱长毛羽纱、黑毛羽纱是纺纱厂极易出现的异常毛羽纱,其出现具有不确定性,即不固定时间,不固定机台,不固定纱锭,不固定纱型,且纱线毛羽指数呈数倍增大,极大地恶化纱线质量。应通过以下措施解决细纱长毛羽:① 要从钢领和钢丝圈的配合着手;② 要做好设备状态检修,避免钢领板顿挫[6],减少钢丝圈突然变轨问题;③ 要做好温湿度的管理,稳定钢领与钢丝圈的正常滑行阻力。

2.5.1 由于钢丝圈本身存在质量差异,所以对特殊品种纱线,钢丝圈上机前须由专人逐个挑拣,并认真观察、记录所挑拣钢丝圈在整个使用周期的情况,主要目的是防止个别锭子和毛羽的异常数据,保证产品质量的稳定。

2.5.2 钢丝圈发放应实行精细化管理,原来以盒为单位发放改为按每天的钢丝圈更换周期计划发放,即由专人提前称重准备好每台车需要的钢丝圈,再一对一交接给相应的维修保全队长。这样做既避免钢丝圈浪费,又避免以盒为单位发放时,钢丝圈在车间受潮;同时,还能避免错换钢丝圈的问题。

2.5.3 每台车车头准备钢丝圈专用容器(可装约50只钢丝圈),并在其内放置本台车需要使用的钢丝圈。其目的是便于本台车发生意外飞圈问题后,挡车工能及时换上新的钢丝圈。这不仅提高了挡车工的工作效率,也避免了钢丝圈带病工作、影响纱线质量和毛羽水平。当品种翻改时,注意更换本机钢丝圈及在车头容器里的钢丝圈。

2.5.4 工艺人员每天应观察不同使用周期内钢丝圈的磨损状态,对机台上严重磨损和非正常磨损比例较多的钢丝圈及时更换,并查找原因、督促设备整机,避免异常毛羽纱持续出现。

2.5.5 工艺、设备人员还应观察气圈的形态与稳定性,做到小纱不碰细纱管头,大纱不碰隔纱板;观察纱线通道是否通畅,要求纱线通道与钢丝圈和钢领的接触磨损位置有一定的距离,纱线在钢丝圈处断头要少,且断头处纤维不呈平齐状,即无切断问题。

2.5.6 运转班、常日班维修工要勤巡回,消除不良锭子、不良气圈;调整隔纱板位置适中,调整好钢丝圈清纱器隔距[7],避免因隔距过大而不能起到清除钢丝圈积花的问题,或因隔距过小导致钢丝圈通道不畅、造成断头增加的问题。

3 结语

钢丝圈是环锭细纱机的关键纺纱器材,其与钢领配合完成纱线的加捻、卷绕,并在此过程中承载着减少毛羽的作用。合理地选配钢丝圈圈型、选择钢丝圈质量、规划钢丝圈使用周期,能达到降低纱线毛羽的目的。另外,合理设计卷绕工艺,避免毛羽随钢领板升降而发生周期性不匀;在实际生产中,要加强钢丝圈的管理,操作和设备人员应制定检查周期,做好设备状态检查,减少并消除异常毛羽纱,从而节约纺纱成本,提升纱线质量和附加值。