水力割缝-水力压裂联合增透技术应用

2019-09-25孙鹏

孙 鹏

(山西煤炭进出口集团公司霍尔辛赫煤业有限公司,山西 长子 046600)

引 言

我国的煤层大部分为低渗透煤层,瓦斯抽采困难,因此寻求一种快速卸压增透的措施是大多数低渗透煤层开采所面临的难题[1]。近年来,随着高压水射流技术的发展,利用高压水在已施工的钻孔中对煤体割缝、钻扩孔等方法有了一定的成效。张连军等通过现场实践表明,采用水力割缝技术能够有效降低煤巷瓦斯涌出初速度和减少瓦斯钻屑量,对于煤矿的瓦斯抽采和瓦斯防突工作意义重大;童碧等[2]研究了下向穿层孔水力割缝工艺,采用“分组分排吹”的排水排渣工艺;吴教锟[3]在石门揭煤过程中利用25MPa~30MPa高压水进行水力割缝,缩短了石门揭煤工期;朱红青等[4]通过数值模拟研究发现,圆锥形喷嘴的水力割缝效果最好,水力割缝效果的好坏与高压水射流喷嘴的关系密切;黄春明等[5]利用自振脉冲水射流装置在平顶山矿区进行水力割缝试验,最高压力为30MPa,使得割缝后的瓦斯抽采浓度为割缝前的1.9倍,通过设计防喷装置来进行排水排渣。但是单一的高压水力卸压增透方法对煤层割裂仍有一些缺点,比如割缝不均匀、杂乱、裂隙不规律等,对工作面下方底板有破坏。

基于此,采用水力割缝-水力压裂联合增透技术克服单一高压水力卸压增透技术带来的缺点,解决西南重庆矿区煤层松软,透气性差,瓦斯抽采率不高的问题。并在同煤浙能麻家梁煤矿进行现场对比试验,总结了复合增透技术的优点。

1 水力压裂及水力缝的增透原理

煤层水力压裂原理是利用高压水射流将煤体原有形态破坏,当水压超过煤体承压时,煤体被高压水冲破,并沿着注水方向产生大量裂缝,裂缝顺着煤层节理和上下顶底板压应力与拉应力不断发育延伸,形成瓦斯流动的裂隙通道,并使得煤层在高压水的冲击下卸压增透,瓦斯涌出。当前对压裂后裂隙的发育与扩展很多学者在借助岩石力学知识的基础上构建了很多数学模型来量化裂隙发育规律。

高压水力割缝原理是高压旋转水射流割缝增加了煤体暴露面积,给煤层内部卸压、瓦斯释放和流动创造了良好的条件,缝槽上下的煤体在一定范围内得到较充分的卸压,增大了煤层的透气性。缝槽在地压的作用下,周围煤体产生空间移动,扩大了缝槽卸压、排瓦斯范围。在高压旋转水射流的切割、冲击作用下,钻孔周围一部分煤体被高压水击落冲走,形成扁平缝槽空间,增加了煤体中的裂隙,可大大改善煤层中的瓦斯流动状态,为瓦斯排放创造有利条件,改变了煤体的原始应力和裂隙状况,缓和煤体和围岩中的应力紧张状态,既可削弱或消除突出的动力,又可提高煤层的强度,起到防突作用,并提高透气性和瓦斯释放能力。从而大大提高瓦斯抽采效率。

2 现场试验

2.1 工作面概况

本工作面位于一采区,北邻+665回风巷,东邻14103工作面,西邻14101工作面,南部预留天燃气管道保护煤柱。14102两条顺槽呈南北方向布置,切眼呈东西方向布置。14102辅运顺槽原留设保护煤柱19.5m,由于受14101采动影响,巷道变形严重,支护困难,将保护煤柱扩至40m,并在里程388m处重新掘14102辅运顺槽。14102原切眼在2 922m处,由于受上覆天然气管道影响,将新切眼开设在1 788m处。根据顺槽巷及切巷掘进过程中的探测资料分析:煤层厚度变化不大,里程1m~350m平均煤厚8m,350m~388m平均煤厚9m,388m切眼平均煤厚10m。纯煤厚度为6.80m~10.85m,平均厚度9.69m。煤层瓦斯φ(CH4)<50%,φ(N2)>50%,瓦斯含量CH4一般小于1mL/g矿井最大绝对瓦斯涌出量20.66m3/min,最大相对瓦斯涌出量为0.82m3/t,据地勘资料可知,M7-2、M8-1煤层属于煤与瓦斯突出煤层。

2.2 试验设备

水力压裂设备选用QH-600TWS型压裂泵,采用合金钢锻造、体积小、重量轻、耐酸碱、耐高压、抗冲击、方便开展各种不同的井下作业工作。最高承受压力为116.2MPa,最大流量为2 604lpm。配合高压表、耐高压可缠绕软管、压裂管等。高压管连接高压泵与压裂管,高压管上接入压力表和流量表来检测水压和注水量,确保压裂过程安全稳定开展。水力割缝设备选用MG-200型超高压水力割缝装置适用于高地应力、高瓦斯、低透气性煤层(煤层硬度f>0.5)工作面顺层钻孔、穿层钻孔及石门揭煤卸压增透、冲击地压防治等,配合超高压旋转水尾、金刚石水力割缝钻头、水力割缝浅螺旋整体钻杆、高低压转换割缝器、超高压清水泵。

2.3 试验过程

试验方案分四组试验,水力压裂-水力割缝联合增透试验、单一水力割缝试验、普通钻孔抽采;实验地点在北邻+665回风巷3区几个钻场。分别对M7-2煤层顶板和 M7-2、M8煤层进行联合压裂;钻孔抽采方式为穿层瓦斯抽采,布置间距为横六竖八交错布置,孔底打到M7-2煤层底部,每种试验方法分别打钻30个。

1)水力压裂-水力割缝联合增透试验。首先进行压裂孔施工,打至割缝孔中偏上位置,初期压力设置为27MPa,当发现钻孔有煤浆涌出时降低压力到13MPa,累计注水量为59t。压裂完毕后,间隔5d开始对压裂孔进行水力割缝,使用高压水泵和旋转喷头对30个钻孔进行半小时割缝;割缝完毕后连接瓦斯抽采管,开始抽采瓦斯。

2)水力压裂增透试验。压裂孔施工方式与联合割缝压裂孔相同,保持初始注水压力与联合增透压力相同,压裂数小时后发现煤层内有水涌出时停止压裂。降低压力至10MPa,累计注水60t。间隔数日后开始瓦斯抽采孔布置,省去割缝施工过程,封孔完毕后连接瓦斯抽采管路进行抽采。

3)水力割缝增透试验。割缝孔施工方式保持与联合增透施工方式相同,首先进行钻孔扩孔操作,待扩孔完毕后,利用螺旋钻杆与高压水泵进行高压水射流割缝,每个钻孔割缝半个小时以上,割缝完毕后连接抽采管路进行瓦斯抽采。

4)普通钻孔抽采试验。普通钻孔与上述钻孔施工方式相同,打好30个钻孔后直接扩孔,间隔数日封堵孔口,连接瓦斯抽采管路开始抽采。

2.4 试验结果

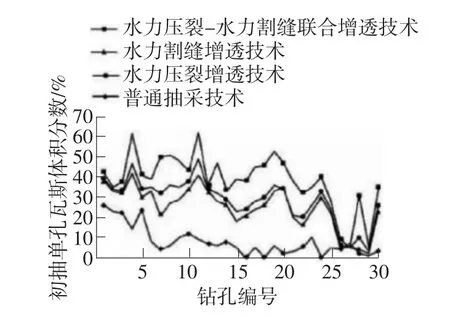

1)钻孔瓦斯抽采效果。设置四种抽采技术方案,并在每种抽采方案的孔口连接瓦斯浓度检测仪,记录单孔瓦斯浓度和30个钻孔瓦斯浓度总合。四种抽采方案单孔瓦斯浓度变化情况,如图1所示。

图1 四种抽采技术方案的单孔瓦斯浓度对比

对比图1中四种抽采技术的初抽瓦斯浓度,普通抽采技术的瓦斯抽采浓度在10%以下,平均单孔瓦斯浓度只有6.3%;水力压裂技术中大部分抽采孔瓦斯浓度在18%~50%,水力割缝技术中大部分瓦斯抽采孔瓦斯浓度介于15%~39%;而压裂-割缝联合增透技术中瓦斯抽采浓度最低也在30%,最高可达63%;可见水力压裂-水力割缝联合增透技术综合了压裂与割缝技术的优势,破坏了煤层原有形态,大大扩大了煤层的透气性,使得煤层泄压增透,大量裂隙发育发展,为瓦斯流动提供了良好的运移通道。

四种抽采技术方案瓦斯累积抽采量曲线,如图2所示。

由上图可看出随着抽采时间的延长,每种抽采技术的抽采量都在不断上升,联合增透方案的曲线上升斜率高,也就意味着相同时间内瓦斯抽采量增长更多,截至累计抽采28d后,联合增透钻孔瓦斯抽采量基本接近8 000m3,水力压裂钻孔瓦斯抽采量为5 333.3m3,水力割缝技术为4 705m3,而普通钻孔抽采瓦斯量几乎是联合增透的1/7,可见联合增透技术大大超越了其它单一抽采方法,而且高效抽采时间比较持久,抽采15d后,水力压裂与水力割缝瓦斯增长率都出现轻微减小,而联合增透瓦斯增长率基本无衰减。

图2 四种抽采技术方案瓦斯累积抽采量曲线

3 结语

1)水力压裂-水力割缝联合增透技术比其它单一抽采技术方案具有明显的优势,结合了水力压裂与水力割缝的各自优势,极大地破坏了煤层原有形态,使得煤层泄压增透,大大提高了瓦斯抽采率。水力压裂技术中大部分抽采孔瓦斯浓度在18%~50%,水力割缝技术中大部分瓦斯抽采孔瓦斯浓度介于15%~39%;而压裂-割缝联合增透技术中瓦斯抽采浓度最低也在30%,最高可达63%。

2)四种抽采技术瓦斯抽采量随着抽采时间的增加而不断增长,但是联合增透技术的瓦斯增长率基本不衰减,而其他抽采方案的瓦斯增长率随着时间的推移而不断减小,可见水力压裂-水力割缝联合增透技术高效抽采时间持久,联合增透技术抽采后一个月内瓦斯抽采量,分别是其他三种抽采方法抽采量的1.6倍、1.8倍、6.9倍。可见水力压裂-水力割缝联合增透技术能很好地增大松软煤层透气性,适合在西南矿区推广应用。