粉末活性炭-陶瓷膜臭氧深度处理煤化工废水

2019-09-25李建勇

李建勇

(山西晋新科源环保科技有限公司,山西 太原 030024)

我国能源结构特点为“富煤、贫油、少气”。新型煤化工是结合煤炭资源开发和煤炭生产建设的发展,应用煤转化高新技术,走新型工业化道路的战略方向。然而,近年来大力发展的煤化工企业排放的废水中COD、盐分均很高,可生化性较差,造成环境污染非常严重[1]。为此,2016年底,我国发布了《能源发展“十三五”规划》,指出,严格落实环保准入条件,有序发展煤炭深加工,积极探索其与石化、电力等产业有机融合的创新发展模式。为了保证煤化工废水近零排放,需增设深度处理工艺单元。催化臭氧氧化是一种高级氧化技术及有效的深度处理技术,不产生二次污染,同时,活性炭价格低廉,催化臭氧氧化降解有机物效果较好[2-3]。因此,本文探讨了粉末活性炭-陶瓷膜臭氧深度处理煤化工废水。

1 试验装置与方法

1.1 试验材料

1)试验用水来源及水质指标。煤化工企业排放废水总体表现为高COD、高盐分、高污染、有毒有害物质多、可生化降解性较差,一般的预处理和生化处理难以尽可能地降低污染,实现零排放,故需增设深度处理工艺单元[4]。本试验以某煤气化工业废水经生化处理后的二沉池出水为处理对象,对其进行深度处理。原水主要水质指标见表1。

表1 试验用水水质指标 mg·L-1

2)木质商售活性炭。为了满足反应器运行时的需求,本试验采用木质商售活性炭,生厂厂家及性能指标如表2所示。

表2 试验所用木质商售活性炭性能指标

1.2 试验仪器及装置

1)试验使用的仪器如第132页表3所示。

2)试验装置及步骤。催化臭氧氧化实际废水烧杯间歇性搅拌试验:在烧瓶中放入1L初始废水,活性炭投加量为2g·L-1,臭氧由纯氧经臭氧发生器产生,将所得氧气/臭氧混合气连续通入烧瓶中,投加量200mg·L-1,使用磁力搅拌器进行搅拌,搅拌速度为600r·min-1,反应时间为30min,在室温(25±3)℃下通风橱中进行。

构建一套粉末活性炭-陶瓷膜臭氧催化氧化反应器,利用该反应器进行连续流的试验。其中,陶瓷膜组件下方设置臭氧及空气曝气管,这种设置的目的是向反应器通入臭氧的同时,利用空气气泡的剪切作用,减缓膜污染。设置空气曝气管,利用空气气泡的剪切作用,减缓膜污染。粉末活性炭-陶瓷膜臭氧催化氧化反应器装置如第132页图1所示。

1.3 分析项目与方法

本试验分析项目与测试方法具体如下:1)实际废水中的有机物表征采用气相色谱-质谱联用(GC-MS)仪器;2)跨膜压差测定使用压力传感器监测计算;3)臭氧投加量,臭氧利用率;4)膜通量;5)COD测定方法采用快速消解分光光度法(HJ/T 399-2007)测定,取样时间点为2.5、5、10、20、30min,过滤后测COD值。

表3 试验所用仪器

图1 粉末活性炭-陶瓷膜臭氧催化氧化反应器装置图

2 运行参数探究

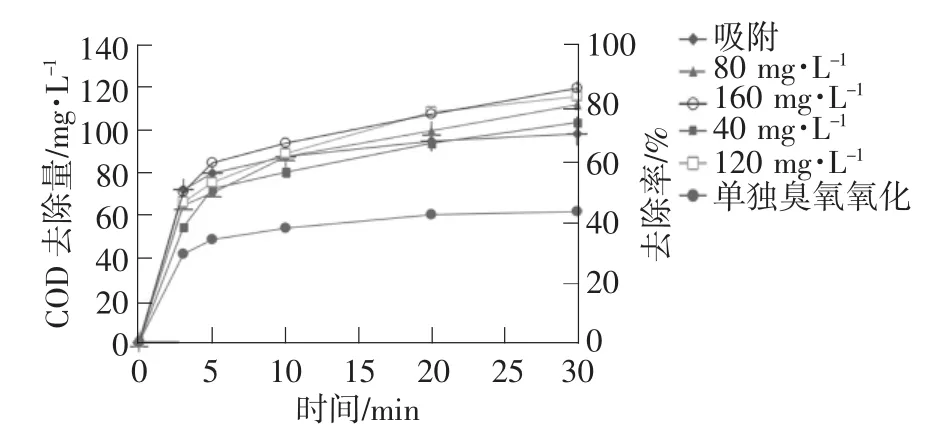

2.1 烧杯间歇试验优选臭氧投加量

首先,在含有1L废水烧杯中进行单独臭氧氧化(曝气质量浓度60mg·L-1,30min)及单独活性炭吸附试验。结果显示,COD降解率分别为37%及58%。其次,在5个烧杯中分别放入1L废水样品,进行粉末活性炭-臭氧氧化混合间歇性试验,粉末活性炭(PAC)投加量均为2g·L-1,臭氧投加量分别为0、40、80、120、160mg·L-1。结果显示,COD降解率分别为61%、67%、70%及73%。由此可见,单独臭氧氧化及单独活性炭吸附降解目标废水效果较差,PAC投加量为2g·L-1,臭氧投加量为120mg·L-1时,COD降解率较高。商售木质活性炭在不同臭氧投加量下催化臭氧氧化效果如图2所示。

2.2 反应器运行通量的确定

臭氧投加量确定为120mg·L-1,膜面积S=0.04m2,设计流量2L·h-1,平均流量1.62L·h-1,水力停留时间HRT=1h,待反应器运行稳定后通过改变泵速调节通量。根据经济性确定,40MLH以下通量经济性不佳,超过80MLH,长期工作会导致膜机械破坏,最终确认50MLH为合适的膜通量,此时,跨膜压差为13.5kPa。

图2 商售木质活性炭在不同臭氧投加量下催化臭氧氧化效果

3 反应器处理效果

3.1 反应器处理效果

根据确定的运行参数,在臭氧曝气量0.3L·min-1,即,臭氧 投加量 120mg·L-1,膜 通 量50MLH,COD为181.8mg·L-1进水情况下,进行粉末活性炭-陶瓷膜臭氧催化氧化反应器运行小试。先用废水充满反应器,再开始臭氧曝气和空气辅助曝气,测定出水COD,记录跨膜压差。出水COD和跨膜压差见图3。

图3 粉末活性炭-陶瓷膜臭氧催化氧化反应器运行状况

由图3可知,在0min~100min内,随着反应时间的推进,TMP逐渐升高,出水COD逐渐降低,且变化较快。分析原因可能是,反应初期,陶瓷膜膜污表面凝胶层迅速生成,同时,由于凝胶层的生成,膜过滤效果慢慢变好,出水COD下降;在100min~200min内,随着反应时间的推进,TMP略有升高,出水COD值略微降低,且变化较慢。分析原因可能是,膜表面凝胶层生成与脱落达到平衡,跨膜压差趋于稳定,且进水COD与反应器内催化臭氧氧化分解水中有机物达到平衡。同时,由粉末活性炭-陶瓷膜臭氧催化氧化反应器运行状况可知,出水COD<60mg·L-1,符合煤化工废水排放标准中直接排放的限值(80mg·L-1)。

3.2 催化臭氧氧化对跨膜压差的控制效果

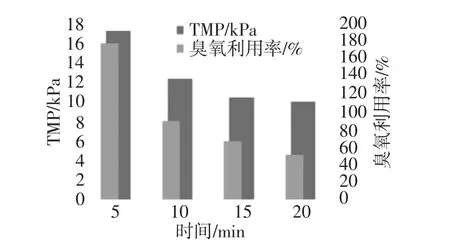

为了考察臭氧对膜污染的影响以及臭氧利用率与跨膜压差关系,在连续运行反应器时采用了5、10、15、20mg·L-14种臭氧曝气浓度。结果显示,随着臭氧投加量的增大,出水COD和跨膜压差均略有下降,如图4所示。同时,计算得出的臭氧利用率与跨膜压差关系,如图5所示。

由图4、图5可以看出,臭氧投加量越大,臭氧利用率越低,TMP越低。据推测,出现这种情况的原因可能是,增大臭氧投加量,反应器中臭氧量增多,在一定浓度下催化氧化废水效果更明显,导致污水COD降低,膜内外浓度差变小,过滤压力减小,同时,可能产生过量的羟基自由基,氧化分解了凝胶层中的有机物,使其厚度降低,进而导致TMP降低。

图4 改变臭氧投加量时反应器的运行工况

图5 臭氧利用率与跨膜压差的关系

4 结论

通过本次试验,得到如下结论:1)粉末活性炭-陶瓷膜臭氧深度处理煤化工废水的最佳运行参数:活性炭投加量2.0g·L-1,水力停留时间1h,臭氧投加量120mg·L-1,膜通量50LMH;2)进水COD为180mg·L-1时,出水COD为58mg·L-1,符合煤化工废水排放标准中直接排放的限值(80mg·L-1);3)在连续运行试验后进行了改变臭氧浓度的试验,发现臭氧浓度与跨膜压差负相关,增大臭氧浓度能降低跨膜压差,产生类似膜清洗的效果。