固体氧化物燃料电池用SrTiO3基阳极材料的研究进展

2019-09-24刘通赵怡茜

刘通,赵怡茜

(武汉大学 动力与机械学院 水力机械过渡过程教育部重点实验室,湖北 武汉 430072)

能源问题如今备受国际社会关注。固体氧化物燃料电池(SOFCs)是一种能将化学能直接转化为电能的装置,因其具有燃料来源广、环境友好、转化效率高等特点而引起了广泛关注[1]。SOFCs主要由阳极、阴极、电解质以及连接体等组成。阳极材料中,由于传统的Ni基材料在使用碳氢燃料时会有严重的碳沉积、硫中毒等问题[2],同时还存在氧化还原稳定性较差、Ni颗粒烧结团聚等现象,因此寻找一种新型的阳极材料代替传统Ni基材料迫在眉睫。

钙钛矿型(ABO3)阳极材料在还原和氧化气氛中具有高化学稳定性,在使用碳氢燃料时不易产生碳沉积、硫中毒等问题。且钙钛矿型材料经过掺杂后具有离子-电子混合电导,使用时可以将传统的离子导电相/气体/电子导电相三相线转换为简单的气体/电极材料两相界面,增大了电化学反应面积,减少了电极的极化损耗[2]。与其他经典钙钛矿型阳极材料相比较发现,SrTiO3基材料比LaCrO3基材料具有更高的电导率,LaCrO3基系列材料电导普遍难达到10 S/cm以上[3],因此被认为是一类极有发展潜力的SOFC阳极材料。

近年来,SrTiO3作为阳极材料的发展取得了很大进展。本文将对SrOTi3的研究进展进行评述。

1 SrTiO3结构

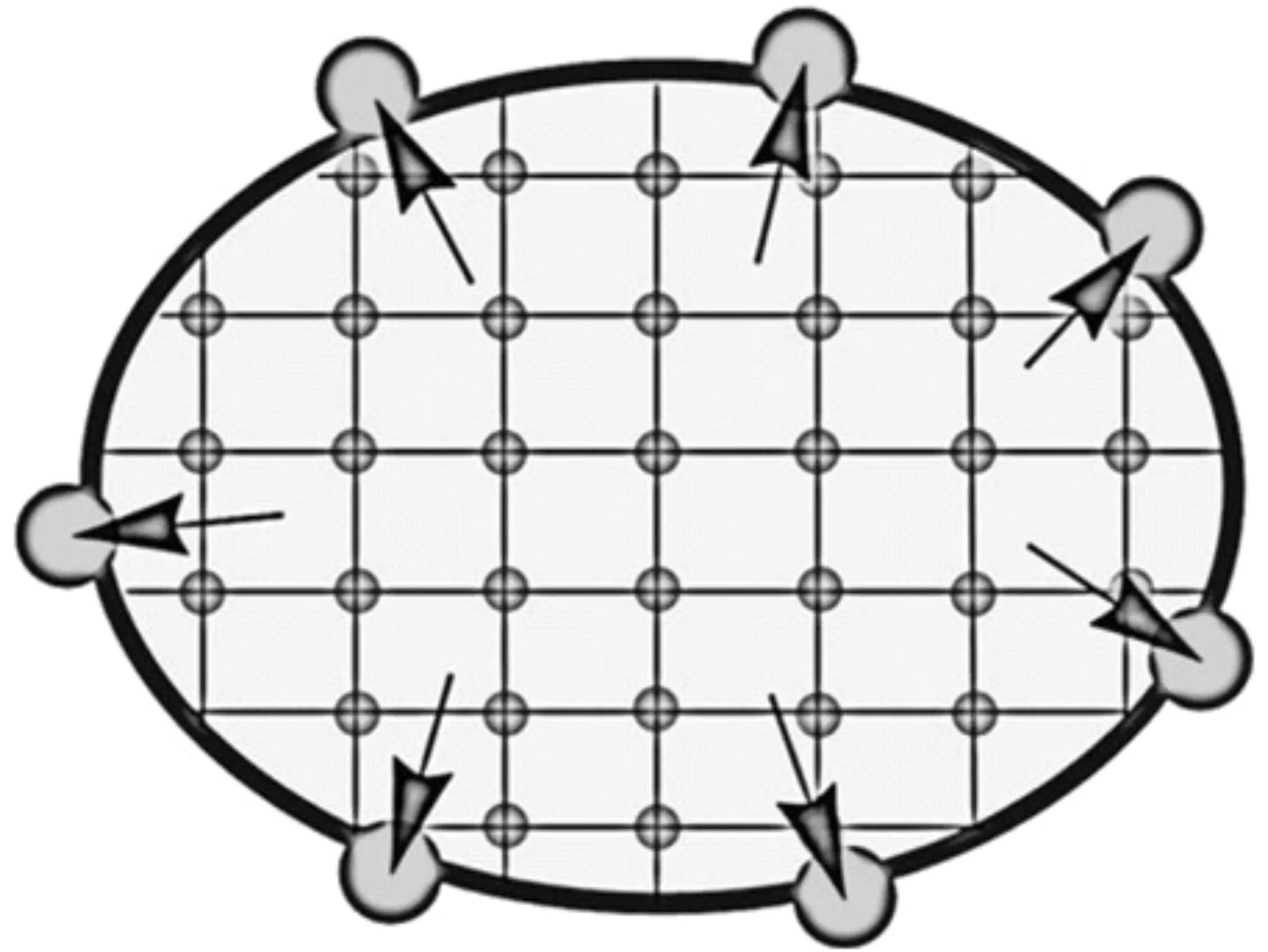

SrTiO3是一种典型钙钛矿型材料,分子式可用ABO3来表示,它是简单立方点阵,空间群为Pm3m,晶格常数为a=b=c=0.390 5 nm,其结构见图1。其中半径较大的Sr位于A位,而半径较小的Ti则在B位,B位上的离子与氧离子构成八面体结构。该种结构在A位、B位上有很强的可掺杂性,掺杂其他离子可以改变空间结构,从而改变材料的特性。比如在Sr2+位置掺杂La3+和在Ti4+位点上掺杂Nb5+能将SrTiO3转化为n型半导体材料[4],而通过在Ti4+位点上掺杂Fe3+和Al3+等获得p型半导体材料[5-6]。而在B位上掺杂过渡金属离子能够提高材料的催化活性。因此,通过在A、B位进行离子掺杂是解决SrTiO3电导率低、催化活性差的有效途径。

图1 SrTiO3结构图[7]Fig.1 SrTiO3 structure diagram

2 研究进展

1997年,Irvine等[6]首次将SrTiO3用作SOFC的阳极材料,但纯SrTiO3的电导率极低,仅为0.05 S/cm,且其催化活性较低制约了其成为实际阳极材料的可能性,因此如何提高其电导率和催化活性就是主要的研究方向。在材料A位和B位进行元素掺杂,采用非化学计量比以及运用原位还原技术就是可行的解决办法,可以增强材料的电导特性和催化活性,促进材料的实用化。

2.1 A位元素掺杂

目前用于A位掺杂的元素主要是碱土金属元素和镧系元素,主要有La、Y、Ba、Na、K等元素,材料性能见表1。

La3+的离子半径(0.132 nm)与Sr2+(0.140 nm)相当,是良好的掺杂剂。Marina等[8]在A位上掺杂La3+,制备了一系列的LaxSr1-xTiO3(x= 0.1,0.2,0.3,0.35,0.4)材料,对其电化学性质进行了研究。结果显示,当x<0.4时,对于空气中烧结得到的样品,较高的掺杂量、较高的温度和较低的氧分压能获得较高的材料电导率。对于在空气中烧结的x=0.4的样品,在氧分压为10-18、1 000 ℃时的电导率为16.00 S/cm。且经过2次氧化还原循环后,材料的电导率是完全可逆的,展示出优异的氧化还原性能。Li等[9]也做了大量相似的研究工作,研究发现LaxSr1-xTiO3(x= 0,0.1,0.2,0.3,0.4)的工作温度与材料电导之间呈现出小极化子传导机制,且在还原性气体下,A位掺杂La3+极大地提高了SrTiO3材料的电导率,当La3+的掺杂量为30%时(La0.3Sr0.7TiO3)材料表现出最高的电导率,在50~1 000 ℃、5%H2/Ar气氛中的材料的电导率为130.00~397.00 S/cm,其中在700 ℃时为247.00 S/cm。

同时,Li等[9]研究了La3+掺杂增强机理。La3+作掺杂剂时,由于与A位Sr2+价态不同,根据电中性原理可知,B位会产生Ti4+向Ti3+转变的电价补偿。且在还原条件下(即氧分压较低时),随着晶格氧扩散到大气中,会产生氧空位,同时Ti4+部分转变为Ti3+,上述过程可表示为:

(2)

因此为了保持电中性,Ti3+在恒定氧分压下的浓度可以表示为:

(3)

其中,Ti3+的浓度决定了材料的电子传导特性,而氧空位浓度决定了离子传导特性,由于电子电导率远大于离子电导率,因而电子电导率就决定了材料的总电导率。A位La3+的掺杂使Ti3+增多,进而提高了总电导率。

此外,Y3+具有极其良好的掺杂性。Hui 和Petric等[10-11]指出Y掺杂的SrTiO3(YST)展示出高的导电性和优异的化学稳定性。同时电导率的大小取决于还原气氛中氧分压和Y掺杂剂的饱和水平。Li等[12]研究发现,YxSr1-xTiO3(x=0,0.02,0.08,0.09,0.12)的电导率随温度同样表现出小极化子传导机制。适当掺杂量的Y(掺杂量不大于9%)能提高材料致密度和电导率,且电导率随着掺杂量增加而增加,然而过量的掺杂会导致杂质(Y2Ti2O7)的产生,使得导电性的降低。最优的Y0.09Sr0.91TiO3在25~1 000 ℃的温度范围内具有32.50~195.80 S/cm的电导率,在800 ℃、5%H2/Ar中测得材料的电导率为73.70 S/cm;同时,Y0.09Sr0.91TiO3具有良好的稳定性,并且在低于1 300 ℃的温度下与YSZ具有优异的化学相容性。Y掺杂SrTiO3产生的缺陷可以用公式表示:

(4)

Li等[13]使用第一性原理对掺杂La和Y的SrTiO3体系进行态密度计算,结果表明,A位Y和La的施主在SrTiO3的导带底部加入了一个额外的施主能级,从而导致O的2p轨道和 Ti的3d轨道局部重合,减小了禁带宽度,加强了电子的跃迁能力,从而提高了材料的电导率。

除了掺杂量,处理温度也会影响材料的电导率。Fu等[14]研究发现Y掺杂的SrTiO3(YST)的电导率主要取决于材料B位Ti3+的浓度。在高温、还原性条件下烧结YST时,材料的导电性大大提高;认为在还原性、高于1 200 ℃条件处理样品对于提高YST导电性至关重要。但是,Ma等[15]研究表明,过高的处理温度(如1 400 ℃)会导致Ti从YST扩散到YSZ,这种扩散不仅会在YSZ电解质中引入电子传导性,而且还会显著降低YST的电导率。

Huang等[16]测试了Y0.08Sr0.92TiO3和La0.2Sr0.8TiO3两种材料的电化学性能,发现La0.2Sr0.8TiO3具有更高的电导率,但 Y0.08Sr0.92TiO3对氢的氧化具有更高的催化性能,且在SOFC工作条件下,Y0.08Sr0.92TiO3电极展示出比La0.2Sr0.8TiO3电极更优的性能,900 ℃下的最大功率密度分别为21.5 mW/cm2和低于12 mW/cm2。虽然A位Y掺杂相较于La掺杂相具有更高的催化活性,但其离子电导仍较低,且功率密度仍然不高,Y掺杂的SrTiO3作为阳极的单电池在900 ℃下的功率密度仅为54 mW/cm2[17-18],其性能仍需进一步改善。

除了高价的La和Y外,研究者还探讨了1价Na/K和2价元素Ba等掺杂对电极材料性能的影响。Zhou等[19]通过研究了2价元素Ba同价掺杂SrTiO3(BaxSr1-xTiO3-δ(x=0.1,0.2,0.3)材料)对其性能的影响规律,发现Ba掺杂不利于材料致密度的提高,但其电子电导率和离子电导率均得到了显著提高,x=0.3时,在900 ℃下5%H2/Ar气氛中总电导为0.16 S/cm,离子电导为5.81×10-3S/cm(相比于x=0.1提高近400%)。对于电子电导的产生,推测是Ba的取代易使得B位平均电价的降低,为了维持稳定的立方钙钛矿结构,部分Ti倾向于以+3价存在;同时因为电荷补偿,材料中的氧空位浓度将会提高,使得离子电导显著增大。此外,该材料同样与YSZ有良好的化学相容性,是一类较好的阳极材料。而Xiao等[20]将10%的1价元素Na+或K+作为受体掺杂剂引入SrTi0.8Nb0.2O3的A位取代Sr,研究发现Na+和K+引入可减轻Nb5+的掺杂对氧空位的抑制,因此Na0.1Sr0.9Ti0.8Nb0.2O3和K0.1Sr0.9Ti0.8Nb0.2O3具有更高的电导率,K0.1Sr0.9Ti0.8Nb0.2O3的电导率在H2中400 ℃时达到1 180 S/cm,在800 ℃时达到272.00 S/cm。且Na和K掺杂样品的极化电阻明显小于Sr0.99Ti0.8Nb0.2O3的极化电阻,在湿H2中850 ℃下,Sr0.99Ti0.8Nb0.2O3极化电阻为13.760 Ω·cm2,Na0.1Sr0.9Ti0.8Nb2O3和K0.1Sr0.9Ti0.8Nb0.2O3分别为7.000,6.000 Ω·cm2。推测Na或K掺杂样品中有较高的氧空位浓度,通过改善还原气氛中的氧化物离子电导率而有利于电荷转移过程。

表1 不同钙钛矿组成电极材料在不同测试条件下性能比较Table 1 Performance comparison of different perovskiteelectrode materials under different test conditions

总体来说,由表1可知,A位进行元素掺杂能极大提高SrTiO3基材料的电导率,其中掺杂高价元素主要提高材料的电子电导率,而低价元素掺杂主要影响材料的离子电导率。在进行元素掺杂时需要选取合适的掺杂量、处理温度和氧分压,否则易引入杂质,降低了材料的性能。同时研究发现仅通过A位掺杂不能明显地提高材料的催化性能,电池的功率密度仍较低,仍需采取其他措施来进一步优化材料性能。

2.2 A位非化学计量比

Hui等和Irvine等报道,A位非化学计量比能够提高材料的总电导率和离子电导率并且控制材料的热膨胀系数[11,22-24],因此,在掺杂的SrTiO3材料中引入缺陷(非化学计量比)是改善材料电导率的一种有效方法。

Zhao等[21]合成了一系列的具有A位缺陷的Y掺杂的钛酸锶((Y0.08Sr0.92)1-xTiO3-δ),在Ar/H2(5%)、1 500 ℃条件下上述材料中A位的缺陷极限为6%,缺陷过量会产生杂质(TiO2)。同时,随着A位缺陷水平(x)的增加,(Y0.08Sr0.92)1-xTiO3-δ样品的烧结性略有下降。但随着A位缺陷量的增加,样品的电子电导率降低,而离子电导率增大,在800 ℃下,x=0.01和x=0.05的电子电导率分别为84.00,73.00 S/cm,离子电导率分别为0.005,0.01 S/cm。根据缺陷化学分析可知,A位引入缺陷会导致氧空位浓度的增多,但会降低材料中Ti3+浓度。另外,这些材料在导电性方面表现出良好的热循环性能,并且在1 500 ℃时与YSZ电解质具有优异的化学相容性。

Ma等[25]A位和B位缺位引入了Y的钛酸锶(SrxY0.07TiO3±δ(x=0.87~1.01)和Sr0.895Y0.07TixO3±δ(x=1.00~1.20)。发现高A位缺陷样品(Ti1.05~Ti1.20)或B位缺陷样品(Sr97~Sr101)出现了相杂质。而在离子-化学计量点(Sr87~Sr95,Ti1.00)周围的样品组合物显示出纯钙钛矿相。B位缺陷样品往往具有非常低的电导率(800 ℃时<1 S/cm)。虽然所有A位缺陷样品均显示出类似的高电导率(800 ℃时约100 S/cm),但考虑到相纯度、电导率、氧化还原稳定性和对实验参数的敏感性,2%~6%A位缺陷的SYT是SOFC阳极材料的最佳选择。

由表1还可知,在A位掺杂元素的同时引入非化学计量比是提升材料离子电导率的一种有效手段,但过高程度的A位缺陷会影响材料纯度,而B位缺陷则不利于材料性能的提高,一般以6%(摩尔分数)的缺位为极限。

2.3 A位和B位共掺杂

B位掺杂Fe、Sc、Mn、Ru、Nb等过渡金属元素是另一种提高电池阳极性能的可行性策略,在实际应用过程中一般采用A、B位共掺杂,在提高材料电导率的同时优化材料的催化性能,材料性能见表2。

Fagg等[5]研究了La、Fe共掺杂SrTiO3材料的性能,发现La和Fe共掺杂将影响SrTiO3的物理性质和混合电导。与不含La的化合物相比,含La的物质显示出与YSZ电解质之间的高稳定性和紧密匹配的热膨胀系数(~1×10-5K-1)。Sr0.97Ti0.6Fe0.4O3-δ和La0.4Sr0.5Ti0.6Fe0.4O3-δ的法拉第效率测量显示两者在空气中的离子迁移数分别为5×10-3~4×10-2之间和2×10-4~6×10-4之间,且随温度降低而降低。之后,为了进一步提高其性能,Xu等[26]将对H2氧化具有优异催化活性的CeO2和Ni分别引入La0.3Sr0.7Ti0.3Fe0.7O3-δ(LSTF0.7)单相阳极中,研究发现,由LSTF0.7单相阳极,LSTF0.7-CeO2和Ni-CeO2-LSTF0.7复合阳极组成的电池在800 ℃、湿润H2为燃料时的最大功率密度(MPD)分别为401,612,698 mW/cm2,对应的极化电阻为0.176,0.086,0.076 Ω·cm2,阳极的性能得到极大优化,证明基于LSTF0.7的阳极是一种较好的候选阳极材料。

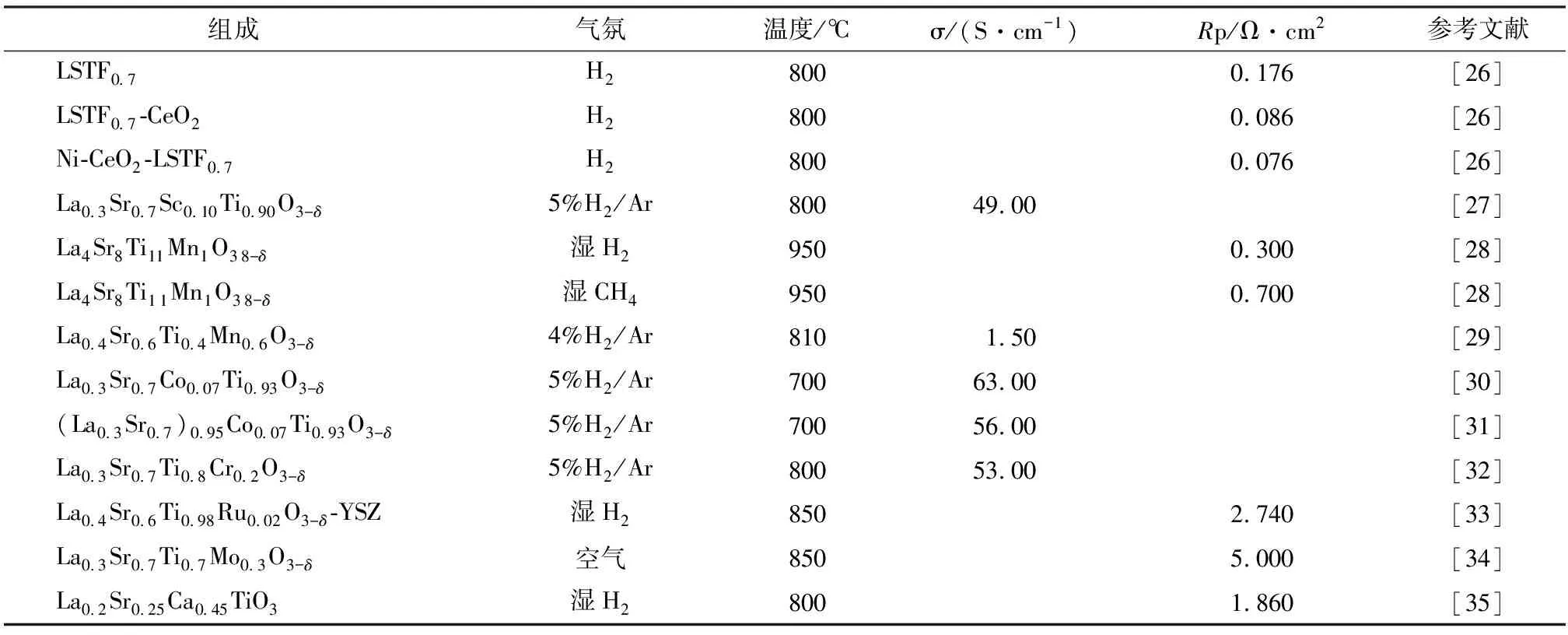

表2 不同钙钛矿组成电极材料在不同测试条件下性能比较Table 2 Performance comparison of different perovskite electrode materials under different test conditions

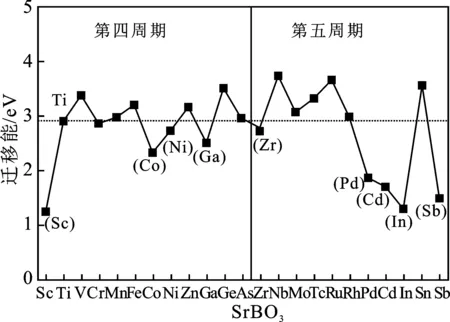

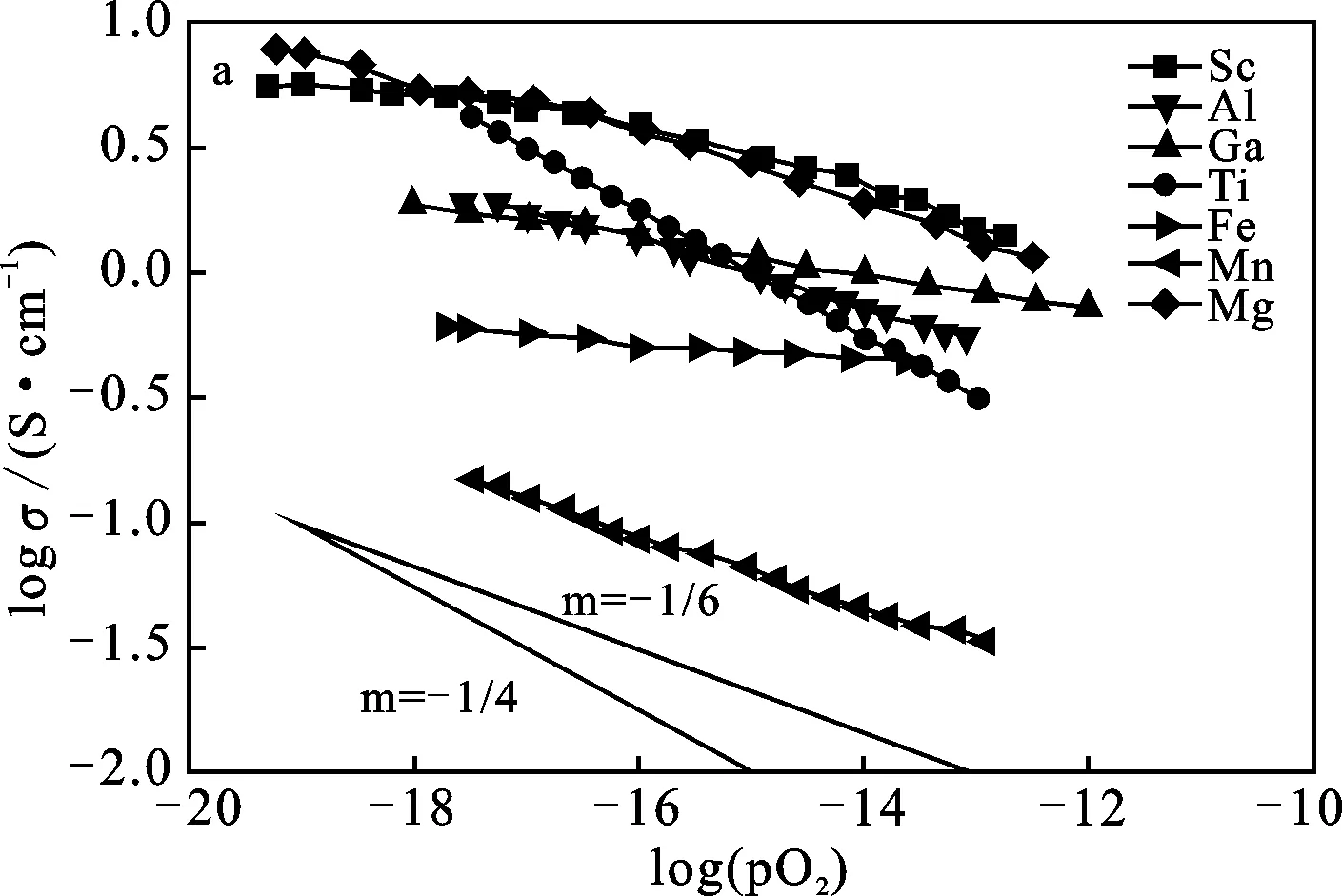

Canales-Vazquez等[30]将Sc引入B位中,研究了La2Sr4Ti6-xScxO19-δ(0 (x=x1+x2) (5) 图2 B位不同元素对SrBO3中氧离子迁移能的影响Fig.2 Effect of different elements on the oxygen ion migration energies in SrBO3 由于Mn具有高催化活性,Ovalle等[28]将Mn元素作掺杂剂,制备了La4Sr8Ti12-xMnxO38-δ(x=1,2,3,4)系列化合物,结果表明x=1时材料有最好的电化学性能,在950 ℃下,其极化电阻在湿H2和CH4中分别为0.300 Ω·cm2和0.700 Ω·cm2,均低于同条件下的La4Sr8Ti12O38-δ的极化电阻。Fu等[30]同样使用Mn作掺杂剂,制备了La0.4Sr0.6Ti1-x-MnxO3-δ(x=0,0.2,0.4,0.6)系列化合物,发现在空气气氛下随掺杂量的增加电子电导率上升,但在还原气氛下无明显变化。x=0.6时,在810 ℃,空气和4%H2/Ar的电子电导率分别为22.60 S/cm和1.50 S/cm。且加入YSZ后得到的复合阳极显示出了更好的性能,在856 ℃的湿H2中极化电阻低至0.320 Ω·cm2,具有该复合阳极的电解质支撑的H2/空气燃料电池在0.7 V的端电压下产生365 mW/cm2的功率密度。 Li等[9]研究了La、Co共掺杂SrTiO3材料La0.3Sr0.7CoyTi1-yO3-δ(y=0,0.03,0.05,0.07)。与Sc掺杂对材料影响规律类似,随着Co掺杂量的增加,材料电子电导率下降,但Co的掺杂既降低氧离子活化能,又增加了材料中氧空位的浓度,使得材料离子电导率显著增加。在700 ℃下,La0.3Sr0.7Co0.07-Ti0.93O3-δ的电导率和离子电导率为63.00 S/cm和6×10-3S/cm。La0.3Sr0.7Co0.07Ti0.93O3-δ的离子电导率比La0.3Sr0.7TiO3-δ高几倍。同时该样品具有良好的结构稳定性。在La、Co共掺杂的基础上,Luo等[31]进一步引入A位缺位,结果表明材料的离子电导率和热稳定性可以得到进一步改善。在700 ℃下,(La0.3Sr0.7)0.95Co0.07Ti0.93O3-δ的电子电导率约为56.00 S/cm,比未缺位时略有降低,其离子电导率为1.40×10-2S/cm,是同条件下La0.3Sr0.7Co0.07Ti0.93O3-δ的2.3 倍。 Du等[32]尝试使用Cr作掺杂剂,制备了材料La0.3Sr0.7Ti1-xCrxO3-δ(x= 0,0.1,0.2)。发现材料的电导率随着Cr掺杂量的增多而降低,掺杂量为0.2时样品的电导率在800 ℃,5%H2/Ar下为53.00 S/cm,且由于Cr较低的催化活性,YSZ电解质支撑单电池仍然表现出较低的功率密度。但材料在较宽的氧分压范围内显示出优异的稳定性和导电性的可恢复性,经过性能优化后有望用作SOFC的阳极材料。 Yoon等[33]将Ru用作掺杂剂,通过研究La0.4Sr0.6Ti1-xRuxO3-δ(x=0.02,0.05)发现,Ru掺杂降低了总电导率并增加了离子电导率。在850 ℃、湿H2下,包括La0.4Sr0.6TiO3-δ-YSZ,La0.4Sr0.6Ti0.98Ru0.02O3-δ-YSZ和La0.4Sr0.6Ti0.95Ru0.05O3-δ-YSZ阳极的电池的最大功率密度为52,74,115 mW/cm2。且随着时间推移,LSTR0.02-YSZ和LSTR0.05-YSZ阳极电池极化电阻逐渐降低,且分别达到4.060 Ω·cm2和2.740 Ω·cm2的恒定值,而LST-YSZ阳极的极化电阻从初始值4.950 Ω·cm2继续增加,推测所得到的结果与Ru在材料表面的析出有关。可以发现通过掺杂Ru能降低阳极电阻并改善材料性能。 Mo同样具有高催化活性,Li等[34]研究了La0.3Sr0.7Ti1-xMoxO3-δ(x=0,0.1,0.2,0.3)的性能。结果表明,Mo掺杂降低了氧空位浓度从而降低了离子电导率,850 ℃下x=0.3时,约为8.50×10-5S/cm。但由于Mo5+/Mo6+氧化还原电对的增多,材料的极化电阻随着掺杂量增多而降低,850 ℃下La0.3Sr0.7Ti0.7Mo0.3O3-δ的极化电阻约为5.000 Ω·cm2,而La0.3Sr0.7TiO3-δ约为16.000 Ω·cm2。Mo含量的增加也提高了单电池的性能,具有La0.3Sr0.7Ti0.7Mo0.3O3-δ阳极的电池在850 ℃、湿润H2条件下的最大功率密度可达到135 mW/cm2。 Lu等[35]研究了A位缺陷的La0.2Sr0.25Ca0.45TiO3(LSCTA-)材料的性能,在800 ℃下的湿H2中,其极化电阻为1.86 Ω·cm2。向LSCTA-阳极中添加CeO2和Ni显著提高了材料的电性能,具有CeO2和Ni的LSCTA-阳极的电池在800 ℃下的最大功率密度为960 mW/cm2,仅用Ni浸渍的电池和没有浸渍的电池功率密度依次为367,125 mW/cm2。 Miller等[36]系统地研究了掺杂剂的选择对化合物La0.33Sr0.67Ti0.92X0.08O3+δ(X = Al3+、Ga3+、Fen+、Mg2+、Mnn+、Sc3+)性质的影响。其电导率随氧分压变化见图3。结果表明,化合物的氧化还原性质和电导率与掺杂元素性质强关联。改变掺杂元素会影响材料的还原/再氧化的量以及再氧化动力学性质。在未掺杂和单价阳离子掺杂的化合物中,在还原/再氧化过程中仅钛阳离子有价态的变化。在掺杂具有多种价态的锰元素和铁元素的化合物中,与钛元素离子相比,这些元素离子将优先经历还原和再氧化过程,所以此类化合物中仅有较少的Ti4+被还原成Ti3+,因此它们具有较低的导电性。 A位和B位共掺杂材料的电导率取决于掺杂元素的性质和掺杂量。在材料的B位掺杂具有多价态的元素(如Fe、Mn等)材料一般具有较低的导电性,而掺杂氧离子迁移能较低的元素(如Sc、Co等)可以使材料的离子电导率得到进一步提高。同时,B位过渡金属元素的掺入降低了电极的极化电阻,提高了材料的催化性能。但只进行元素掺杂还难以满足对材料催化性能的要求,关于元素掺杂与材料催化活性、导电性等规律还有待进一步研究。目前可采取在共掺杂基础上进一步引入A位缺位,或是与YSZ、掺杂CeO2等电解质材料复合,进一步提高材料的电化学性能。 图3 870 ℃下 La4Sr8Ti11XO36+ε的电导率随氧分压的曲线变化(a)及所有LSTX-YSZ阳极的极化电阻随温度的变化曲线(b)Fig.3 Variation of the conductivity of La4Sr8Ti11XO36+ε with the partial pressure of oxygen at 870 ℃(a) and the variation of polarisation resistance with temperature for all LSTX-YSZ anodes(b) 为了进一步提高材料性能,目前的研究热点是将原位还原技术引入SrTiO3体系中。相比于浸渍法,该方法具有许多优点,浸渍法是将纳米颗粒浸渍到预烧结的材料骨架中。但在使用时通常会出现很多问题,比如如果在电池测试过程中需要额外的高温热处理,会导致颗粒不均匀性并导致金属颗粒的聚集[37]。另外,浸渍制造过程很复杂,通常需要许多步骤和长的处理时间。相反,原位还原法就不会出现此类问题。原位还原法是将元素(如:Ni、Co、Cu、Fe、Pd或Ru)最初以氧化态溶解在材料体系中,在还原气氛中析出并能在材料表面形成纳米金属颗粒作为催化剂[38-41],从而提高材料催化性能,在催化重整中被广泛使用[42]。目前用于原位还原法的主要是Ni元素。据报道,由于精细分散的Ni颗粒,使得材料对焦化不敏感[43],且减少了碳沉积,使得材料性能进一步提高。其机理可以解释为(在还原条件下): (6) Ni2++2e-→Ni0 (7) Neagu等[44]证明在还原环境中纳米颗粒能够从非化学计量比钙钛矿中析出(图4)。非化学计量比有利于平衡位置的变化,使颗粒析出更加动态,因此能够制备成分多样的纳米颗粒(即金属、氧化物或混合物),并且似乎能够控制颗粒尺寸,分布和颗粒的表面固定。之后,Neagu等[45]继续研究发现,与通过物理或化学沉积在骨架上形成的金属颗粒不同,原位还原析出的纳米颗粒和母体之间形成的独特界面,导致了粒子钉扎现象和材料的抗焦化性能,析出的Ni颗粒会嵌入钙钛矿基底,见图5,深度约为 17 nm,因此在高温下不易发生迁移烧结。并且,材料的表面结构和B位阳离子的传输也会影响到纳米颗粒的溶出。 图4 纳米颗粒原位溶出示意图及化学表达式Fig.4 Schematic representation of in situ exsolution of catalysts from a particle and perovskites with A-site deficiency Myung等[46]报道了采用电化学极化获得溶出纳米颗粒的方法,该方法大大缩短了还原析出的时间,从10~30 h降低到150 s,同时通过调节电压转变成逆过程,催化性能也更加优异。将其应用于SOFC模式下,得到的功率密度为1 300 mW/cm2,相比于常规方法获得的功率密度(200 mW/cm2)增大了近7倍。 图5 沉积和脱溶的镍颗粒的颗粒-基底界面的示意图Fig.5 Schematic illustration of the particle-substrate interface for deposited and exsolved nickel particles Zhu等[47]研究了Sr0.95(Ti0.3Fe0.63Ni0.07)O3-δ(STFN)的性能。结果表明,Sr0.95(Ti0.3Fe0.63Ni0.07)O3-δ表面发现了Ni0.5Fe0.5纳米颗粒,而SrTi0.3Fe0.7O3-δ(STF)表面并未发现纳米颗粒。纳米颗粒的析出使得STFN相对于STF的电化学性能大大改善,特别是在低于800 ℃和低pO2下性能提升尤为显著。800 ℃下湿H2中STFN的功率密度为950 mW/cm2,极化电阻为0.081 Ω·cm2,对极化电阻的降低最多接近4倍。 Arrivé等[48]合成了La0.5Sr0.5Ti0.75Ni0.25O3-δ,研究了高温处理对材料的影响。结果表明,在稀释的H2中,800 ℃以上时Ni才能部分析出。而在高温还原处理(1 200 ℃)后,La0.5Sr0.5Ti0.75Ni0.25O3-δ的性能能够得到提升,同时氧化还原稳定性良好,其导电率在800 ℃下增加高达1 000倍,推测原因是高温处理导致了Ti3+浓度的增加。 Park等[49]制备了La0.2Sr0.8Ti1-xNixO3-δ,(x=0,0.1,0.2),研究了处理温度(800~1 300 ℃)和处理时间(3~24 h)对Ni原位还原结果的影响。结果表明,Ni和Ti还原程度取决于处理时间和处理温度。尽管由于Ni析出引起的晶格收缩和由于Ti还原引起的晶格膨胀同时发生,但是Ni反应相对较快,Ti还原反应缓慢,因此为了获得更好的性能,高温处理或长的还原时间是必须的。之后,Park[49]改变了La0.2Sr0.8Ti1-xNixO3-δ阳极烧制的温度(1 100,1 250 ℃)和气氛(空气、H2),以控制Ni析出的程度和微观结构,结果表明在1 250 ℃下在H2中烧制显示出最好的性能。 由上可知,与传统的溶液浸渍法相比,原位还原法所得纳米颗粒精细分散,且与母体形成了独特的界面,使得材料的导电性、催化活性等大幅度提升,且保持母体材料优异的稳定性,被认为是提升材料电催化性能的一种有效方法。但工作温度、气氛等对材料的性能有极大影响,还需进一步研究以确定适宜的工作条件。 综上所述,SrTiO3基材料由于其优异的化学稳定性和离子-电子混合电导,因此被认为是一类极具发展潜力的阳极材料,但其电导率较低,对烃类燃料催化活性不高,使其电性能与传统Ni基材料有一定差距。如何保证材料稳定性的同时提高材料的电催化活性是当前面临的主要问题。目前实现该目标的主要途径有:①在A、B位掺杂元素;②采用非化学计量比;③通过与电解质材料复合形成复合电极;④通过原位还原等方法在材料表面形成纳米金属催化颗粒。在A、B位进行元素掺杂所得材料极限程度受到掺杂元素和掺杂量等条件的影响,虽然元素掺杂能有效改善材料性能,但与传统Ni基材料相比仍有较大差距,需进一步结合非化学计量比、加入电解质材料等技术手段,或是在之后的研究中探索诸如原位还原等方法进一步提升材料性能。目前SrTiO3基材料的研究工作中还存在以下问题:①关于电极材料在高温下长时间的稳定性的研究不足,缺乏系统的衰减机制;②元素掺杂与电极催化活性的关系仍需进一步探究;③目前单电池大多以电解质为支撑,使得极化电阻增大;④使用贵金属催化元素来增加材料性能,相当于提高了电池的材料成本。 在下一步的研究工作中,可多从机理方面探索,建立完善的理论体系。完善元素掺杂提高材料性能的机理,综合各方面性能考量,探索最适宜的掺杂元素。可以尝试做阳极材料支撑的单电池,使其极化电阻特别是欧姆极化进一步减小。确定原位还原法的最佳技术条件,在成本最低的情况下,使得材料性能得到最大限度地提高。相信通过进一步完善提高SrTiO3基材料的性能,该材料会成为SOFCs阳极材料的重要组成部分。

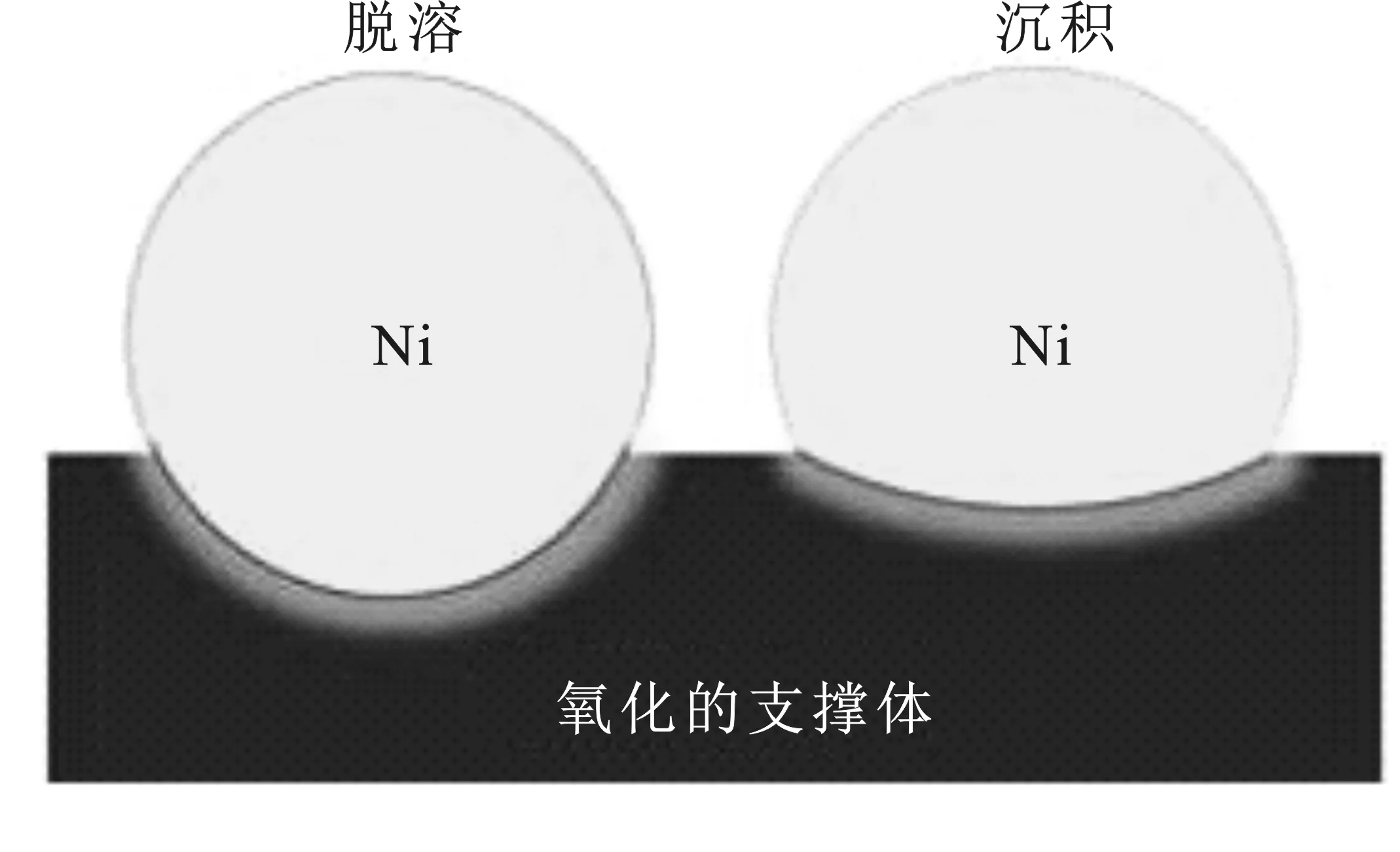

2.4 原位还原技术

3 总结与展望