ZnS量子点/纤维素复合材料的制备及光催化性能

2019-09-24周万万王丽李军荣钱丽颖

周万万,王丽,李军荣,钱丽颖

(华南理工大学 制浆造纸工程国家重点实验室,广东 广州 510640)

水污染是当今最严重的生态威胁之一,尤其是来自纺织、造纸废水的染料严重毒害着环境及人们的健康[1-4]。目前,常用的水中染料的处理方式有物理法[5-7]、化学法[8-10]和生物法[11-12]。但这些方法成本较高,对染料的降解不完全,而且处理过程中所产生的二次废物可能对水质造成二度污染。随着对量子点光催化的深入研究,人们发现利用基材负载量子点来光催化降解染料,既简单高效,又可避免二次污染[13-16]。在各种光催化量子点中,硫化锌因具有宽禁带、化学稳定性、无毒性等优点,引起了人们的广泛关注。

本文以纤维素织物为基材,通过水热法将ZnS量子点负载于纤维素织物上以甲基橙为模型污染物,得到了光催化活性优异的ZnS量子点/纤维素复合材料。

1 实验部分

1.1 材料与仪器

纤维素织物;无水乙醇、硫化钠、硝酸锌、聚乙烯亚胺(PEI)、甲基橙(MO)均为分析纯。

HORIBA FluoroMax-4荧光光谱仪;Leica TCS-SP5激光共聚焦显微镜;Axis Ulra DLD多功能光电子能谱仪;D8 ADVANCE型X射线衍射仪;LEO1530VP场发射扫描电子显微镜;JEM-1400透射电镜;S-3100紫外可见分光光度计;Q-500热重分析仪。

1.2 ZnS/纤维素复合材料的制备

将Na2S溶液缓缓滴入浓度75 mmol/L的Zn(NO3)2溶液(Zn(NO3)2∶Na2S摩尔比=1∶1)中,搅拌30 min。加入3%的PEI溶液,搅拌均匀后作为前驱体溶液。

用去离子水和无水乙醇分别对纤维素织物超声洗涤30 min,除去织物表面的杂质,烘干。将60 mL前驱体溶液倒入不锈钢高压釜中的聚四氟乙烯罐中,加入纤维素织物(7 cm×7 cm),将体系升高到180 ℃反应12 h。自然冷却,得到ZnS/纤维素复合材料,样品用去离子水和无水乙醇各清洗1次,风干备用。

1.3 光催化降解MO

200 mL浓度10 mg/L的MO溶液中,加入ZnS/纤维素复合材料2.5 g/L,置于紫外光下照射,溶液液面与光源中心距离约10 cm,进行光催化降解脱色实验。在不同反应时间对光催化降解后的MO溶液取样进行UV-Vis光谱分析,测定MO溶液在465 nm 处的吸光度,并计算降解率。

循环光催化使用测试是将催化过后的复合材料干燥后,重复上述光催化降解测试步骤。

1.4 量子点负载率测定

通过样品热重分析时的最终失重率,计算得到量子点在织物纤维上的负载率。采用热重分析仪测定,测试条件为:N2流量25 mL/min,30~650 ℃,升温速率20 ℃/min。计算量子点负载率(%)。

量子点负载率=TG0-TG

其中,TG0为纤维素织物的最终失重率;TG为ZnS/纤维素复合材料样品最终失重率。

2 结果与讨论

2.1 ZnS/纤维素复合材料结构分析

2.1.1 XPS 图1是ZnS/纤维素复合材料的X射线光电子能谱图(XPS)。

图1 ZnS/纤维素复合材料的XPS谱图Fig.1 XPS spectrum of ZnS/cellulose composite

由图1可知,存在Zn、S、O、C和N元素的特征峰。其中,Zn元素在结合能1 019.6 eV和1 042.6 eV处分别对应于Zn 2p3/2和Zn 2p1/2二价的锌离子特征峰,160 eV处的特征峰对应于S 2p[17-19],说明ZnS量子点成功地负载到纤维素材料上。上述峰的出现,表明Zn2+和S2-在水热反应的的过程中合成得到了ZnS,且由于纤维素与聚乙烯亚胺之间的静电吸引作用,使得ZnS量子点成功地负载于纤维素纤维上。

2.1.2 XRD 图2是ZnS纳米粉末(a)、纤维素(b)和ZnS纤维素复合材料(c)的XRD。

图2 ZnS纳米粉末(a)、纤维素(b)和ZnS/纤维素复合材料(c)的XRDFig.2 XRD pattern of ZnS powder(a) and cellulose(b) and ZnS/cellulose composite(c)

由图2a可知,ZnS纳米粉末29.24,48.30,57.46°处的三个特征衍射峰是ZnS立方闪锌矿结构的(111)、(220)和(311)晶面。在纤维素的XRD(图2b)中,三个衍射特征峰14.93,16.60,22.83°,分别对应于纤维素Iβ结晶结构的(100)、(010)和(110)晶格面[20]。图2c与图2b对比,量子点负载后纤维素的晶型变化不大,说明负载量子点后并没有改变纤维素的结晶结构,纤维素纤维在水热反应的高温高压条件下保留了非常完整的结构。图2c中没有出现ZnS晶粒的衍射特征峰,说明ZnS量子点已经均匀分散在纤维素纤维的表面,与文献中描述一致[21]。

2.2 表面形貌表征

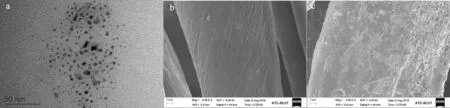

ZnS纳米颗粒的TEM图(a)以及纤维素织物(b)和ZnS/纤维素材料(c)的SEM见图3。

由图3a可知,ZnS纳米颗粒呈不规则的球形,粒径多小于10 nm,同时也没有明显的团聚现象,说明制备的ZnS纳米颗粒分布均匀,可满足在纤维素织物上的负载。由图3b可知,织物中单根纤维表面光滑、平坦。由图3c可知,ZnS/纤维素复合材料仍然保持了纤维的完整性,单根纤维没有受到损伤,说明纤维素织物的纤维在反应釜的高温高压下并没有遭到破坏,保留了纤维的完整形态。由于PEI与纤维素之间存在的电荷吸引作用,使带有正电荷的PEI均匀地分散在纤维素纤维表面,形成桥联位点,利于带有负电荷的ZnS量子点更加均匀地固定到纤维上,所以可以看到ZnS/纤维素复合材料的纤维表面均匀地分布着ZnS,负载在纤维上的ZnS 量子点分散性较好,没有明显的团聚现象。

图3 ZnS纳米颗粒的TEM图(a)以及纤维素织物(b)和ZnS/纤维素材料(c)的SEM图 Fig.3 TEM of ZnS nanoparticles(a) and SEM of cellulose fabric(b) and ZnS/cellulose composite(c)

2.3 光学性能

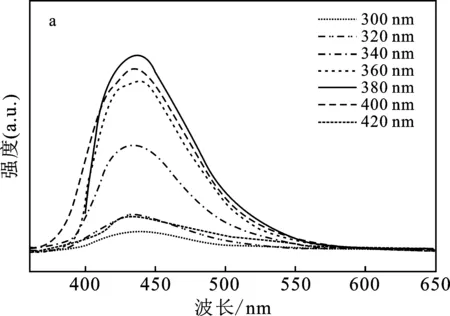

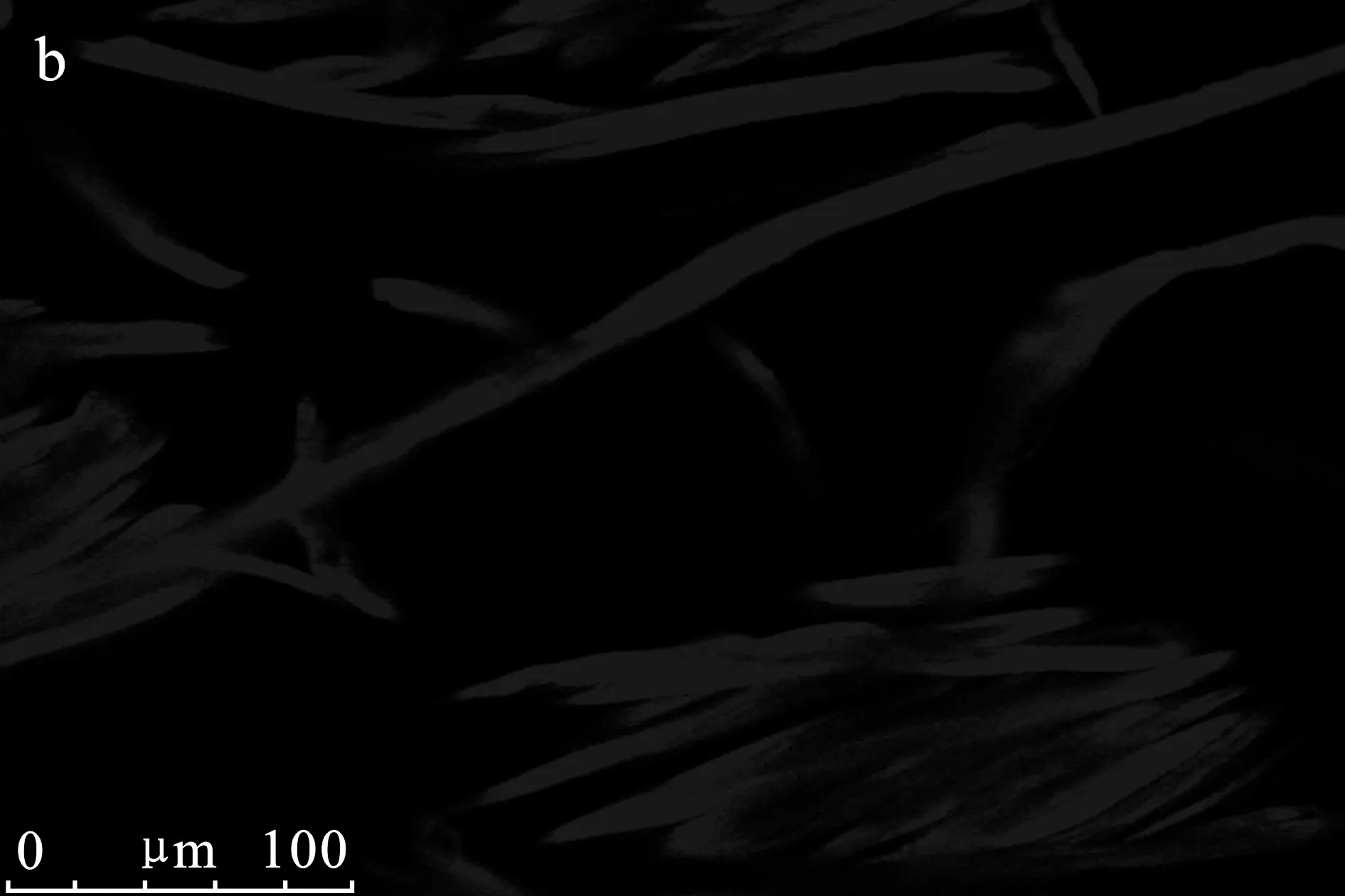

ZnS/纤维素复合材料的光学性能见图4。

图4 ZnS/纤维素复合材料在不同波长激发光作用下的荧光光谱(a)和在405 nm激发光下的激光共聚焦图像(b)Fig.4 PL spectra of ZnS/cellulose composite under different excitation wavelengths(a) CLSM image of ZnS/cellulose composite at 405 nm excitation(b)

由图4a可知,ZnS/纤维素复合材料的荧光发射峰值在445 nm左右,荧光发射峰的位置在激发光波长300~400 nm范围内几乎没有发生变化,而在420 nm的激发光作用下,复合材料荧光发射峰变弱且位置开始发生红移。ZnS/纤维素复合材料的荧光强度随激发波长而改变,在300~380 nm范围内,随着激发波长增加,复合材料的荧光强度逐渐增强,在380 nm的激发光作用下复合材料的荧光强度达到最高值。由图4b可知,ZnS/纤维素复合材料的纤维呈现出均匀强烈的蓝色荧光,说明ZnS QDs均匀地分布在纤维素纤维表面,且量子点具有优异的荧光特性。

2.4 ZnS量子点的负载率

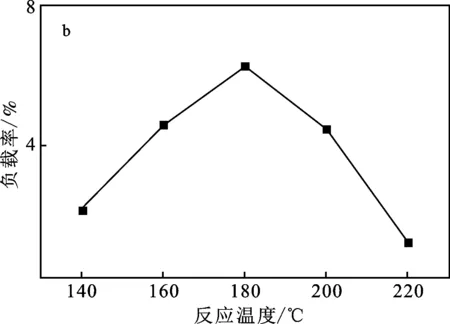

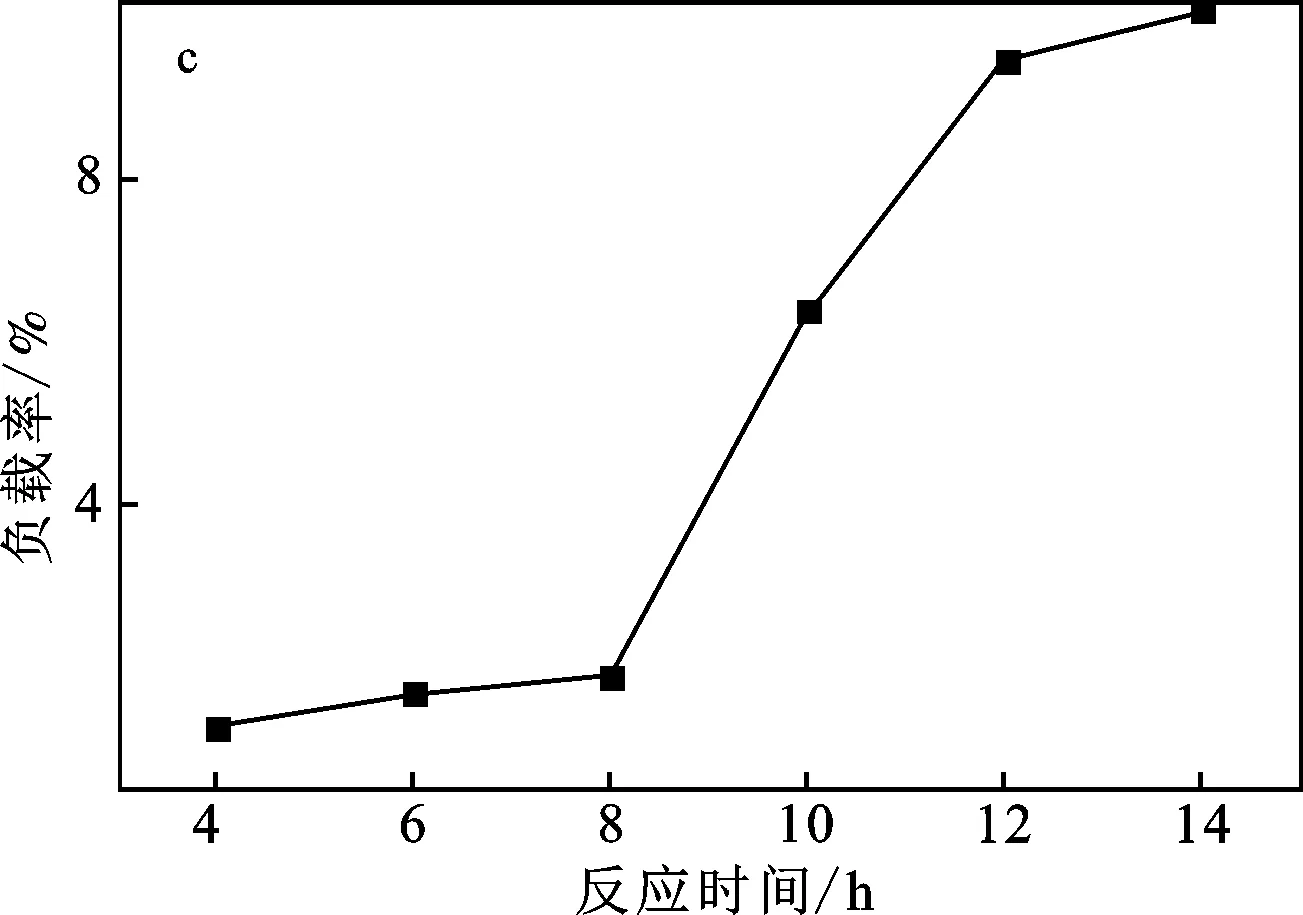

ZnS量子点/纤维素复合材料添加量为2.5 g/L时,其它制备条件对量子点、负载率的影响见图5。

由图5a可知,随着Zn2+浓度的增加,样品的热重最终失重率升高,量子点负载升高。随着Zn2+浓度的升高,水热过程中产生的ZnS纳米颗粒也会增多,增加了ZnS纳米颗粒与织物纤维表面网络的结合,当Zn2+浓度为75 mmol/L时,得到的织物纤维量子点负载率最高。但当Zn2+浓度继续提高至0.15 mol/L,样品热重最终失重率下降。量子点负载率开始下降,这是因为过高的Zn2+浓度,可能导致产生的ZnS纳米颗粒发生了团聚,颗粒粒径增大,容易从织物纤维表面脱落,导致量子点负载率降低。

由图5b可知,随着温度的升高,量子点的负载率升高,与不同温度下复合材料的热重曲线变化趋势相同。一方面,高温高压的环境有利于量子点的生成,另一方面,温度的升高也会加速纳米颗粒与纤维素纤维的结合,但温度过高的话,可能会影响量子点的生成效率,从而影响量子点与纤维素纤维的结合,所以当温度超过180 ℃后,量子点负载率明显下降。由图5c可知,随着水热时间的增加,量子点负载率增高,反应时间的延长不仅可以增加量子点的生成,还给予充分的时间可以使得量子点与纤维素纤维结合,所以随时间的增加,量子点负载率增加,但当水热时间超过12 h后,量子点负载率增加明显减小。所以,从反应效率方面考虑,最佳的反应时间为12 h。

图5 制备条件对量子点负载率的影响Fig.5 Effect of preparation conditions on QD loading rate

综上,得到复合材料量子点负载率最好的反应条件为:Zn2+浓度为75 mmol/L,反应温度180 ℃,反应时间12 h。

2.5 光催化降解性能

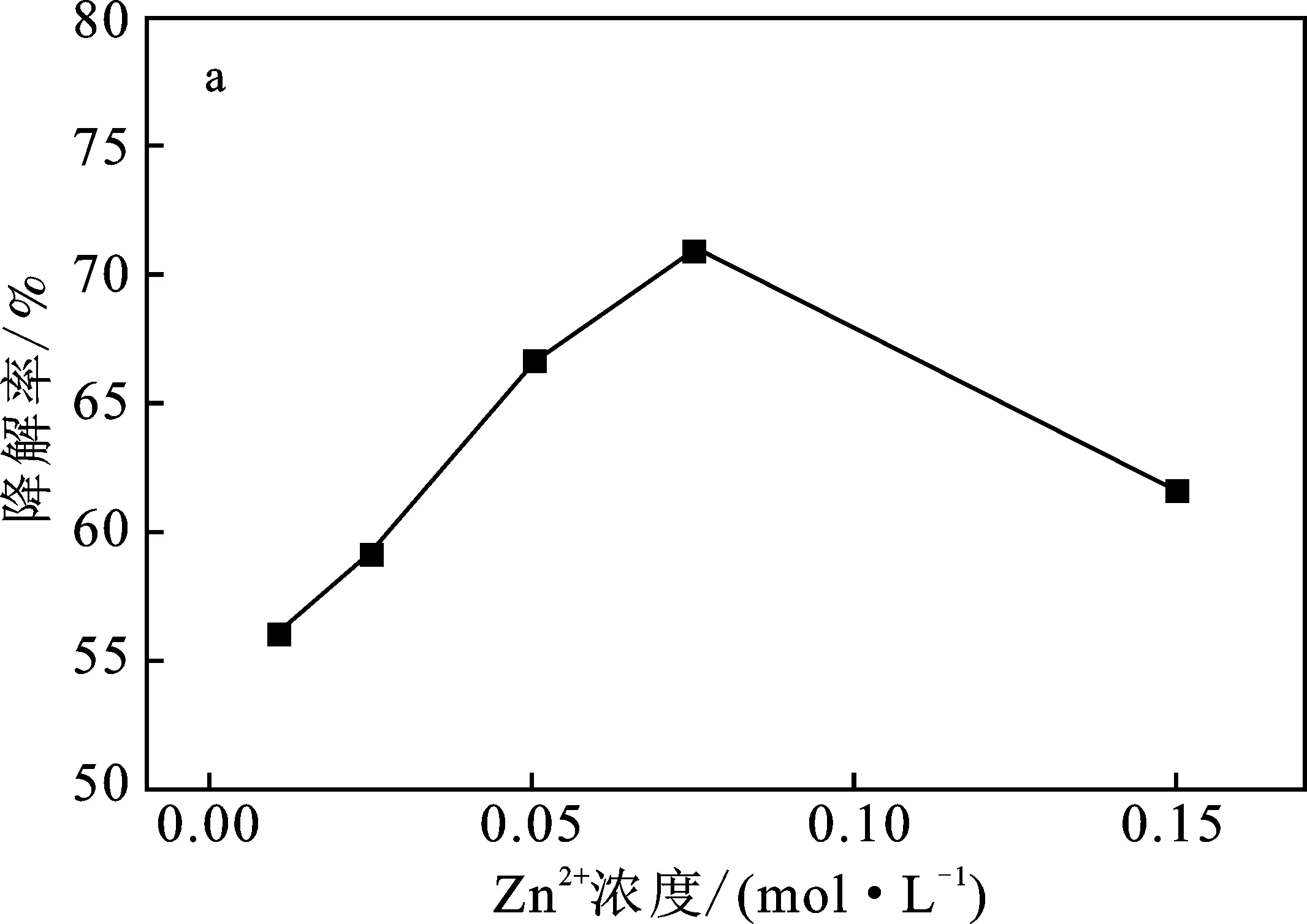

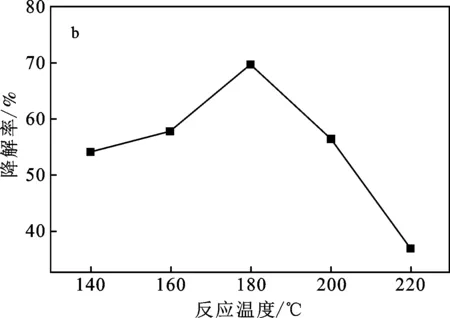

当能量等于或大于带隙的紫外光照射到ZnS/纤维素复合材料表面时,ZnS价带上的电子受光激发跃迁到导带,在导带形成光生电子,在价带上产生空穴。在光照作用下,ZnS能快速的产生光生电子和空穴,被激发从价带跃迁到导带上的电子具有极强的还原能力,且光生空穴也具有极强的氧化能力,这使得它们可迁移到复合材料表面并与吸附分子发生能量和电荷的交换,可以有效地降解溶液中的染料分子,从而达到光催化降解的作用[22]。图6为不同反应条件下ZnS/纤维素复合材料在紫外灯下光催化30 min后效果图。光催化降解反应条件为:200 mL 浓度10 mg/L的MO溶液,ZnS量子点/纤维复合材料添加量2.5 g/L。复合材料制备条件为(a):反应时间10 h,反应温度180 ℃;(b):Zn2+浓度75 mmol/L,反应时间10 h;(c):Zn2+浓度75 mmol/L,反应温度180 ℃。

图6 不同Zn2+浓度(a)、温度(b)、时间(c)下制备的复合材料光催化30 min的降解率Fig.6 Photocatalytic degradation rate of composites prepared under different Zn2+ concentrations (a), temperatures (b) and times (c) for 30 min

由图6a可知,随着Zn2+浓度的增加,光催化降解率先增加后减小,当Zn2+浓度为75 mmol/L时,光催化效果最好,光催化降解率可达到72%。由图6b可知,随着温度的升高,光催化降解率也是先增加后降低,光催化效果最好时,温度为180 ℃,30 min光催化降解率为70%。由图6c可知,随着时间的增加,光催化效果逐步上升,当时间超过12 h之后,上升速率减缓,综合考虑,取12 h为最佳反应时间,30 min光催化降解率达到83%。综上,得到最佳光催化效果的ZnS量子点负载条件是:Zn2+浓度75 mmol/L,反应温度180 ℃,反应时间12 h,此时ZnS量子点的负载率最高,为9.4%。

ZnS/纤维素复合材料的可重复使用性能,见图7。实验条件Zn2+浓度75 mmol/L,反应时间12 h,反应温度180 ℃。

图7 光催化30 min ZnS/纤维素复合材料的循环使用性能Fig.7 Photocatalytic performance of 30 minZnS/cellulosic composites

由图7可知,ZnS/纤维素复合材料随着使用次数的增加,光催化效果不断降低,循环使用4次后,复合材料在30 min对甲基橙的光催化降解仍达70%;循环6次的ZnS/纤维素复合材料在30 min内依然保持着50%以上的光催化降解率;循环使用8次后,复合材料的光催化效果下降明显。可能是因为随着循环次数的增加,纤维素织物上的量子点逐渐脱落,导致复合材料的光催化性能不断减弱。

3 结论

(1)采用一步水热法制备ZnS/纤维素复合材料的最佳条件为:Zn2+浓度为75 mmol/L,水热温度180 ℃,水热时间12 h。在此条件下,ZnS量子点的负载率为9.4%。

(2)ZnS/纤维素复合材料具有优异的光催化降解性能,ZnS量子点的负载率与复合材料的光催化性能直接相关,在量子点负载率为9.4%时,复合材料对甲基橙在30 min内光降解率可达到83%。

(3)ZnS/纤维素复合材料负载量子点后,依然保持纤维素的结构,多次光催化循环后,依然保持良好的光催化性能,循环使用6次后,光催化降解率依然可以达到59%。