PREP设备雾化室直径与粉末熔滴冷却结晶匹配研究

2019-09-24马乐贾庆功李扬扬张磊张弛李江伟

马乐 ,贾庆功 ,李扬扬,张磊,张弛,李江伟

(1.西部超导材料科技股份有限公司;2.西安聚能装备技术有限公司,陕西 西安 710018)

目前,国内外商用的金属粉末制备方法主要有等离子旋转电极雾化法(PREP)、电极感应熔炼气体雾化法(EIGA)、真空感应熔炼气体雾化法(VIGA)、等离子雾化法(PA)等,其中,等离子旋转电极雾化制粉的方法具有球形度高、空心粉少、粉末氧含量低等其他方法不可取代的诸多优势被广泛采用。雾化室作为等离子旋转电极雾化设备的关键部件,其直径大小的选择直接关系到获得粉末的质量,本文基于对雾化熔滴冷却结晶过程进行分析并提出雾化室直径的设计方法。

1 PREP 金属粉末成型机理

1.1 成型过程

等离子旋转电极法(PREP)制备球形金属粉末过程:首先雾化室中充入惰性气体,金属合金棒料(旋转电极)在惰性气体的保护下通过大功率等离子炬将其端部进行熔化后,利用离心力将合金熔滴抛出后在惰性气体环境中快速冷却结晶,最终形成理想的球形金属粉末。其成型机理如图1 所示。

金属电极棒料端部熔化后,在其端部表面形成一层金属溶液薄膜,电极棒料在高速传动装置的作用下高速旋转(15000~32000r/min),此时,由于高速旋转所提供的离心力远远大于液滴在溶液薄膜中的表面张力,金属液态熔滴从溶液薄膜边界脱离,在惰性气体环境下从表面到芯部快速冷却结晶,最终从液态熔滴形成固态金属球形粉末。

图1 PREP 金属粉末成型过程

1.2 粉末粒度影响因素

等离子旋转电极法通常最终制备出的球形金属粉末粒度范围为50~350μm,其中45μm 以下的细粉通常被用于金属注射成型(MIM)、选择性激光熔化(SLM)、冷喷涂等后续生产环节,45~150μm 的中间粉末通常被用于电子束熔化(EBM)等后续生产环节,150~350μm 的粗粉一般用于热等静压成型(HIP)金属粉末冶金过程中。

根据等离子旋转电极法金属粉末的成型机理,通过金属溶液表面张力与离心力的平衡关系,可以近似获得金属粉末直径d 的计算公式:

式中,D 为电极棒料的直径/mm,σ为表面张力/N,n为电极棒料的旋转速度/rpm,ρ为电极棒料的密度/g/cm3,const为一常数,由熔化速率、黏度等决定的综合因素决定。

有此可知,影响等离子旋转电极制备金属粉末粒度的影响因素主要包括电极棒料的旋转速度、电极棒料的材质、直径规格等。

2 PREP 设备雾化室研制情况

目前,等离子旋转电极制备金属粉末的相关设备国外主要集中在俄罗斯等欧洲国家,其中雾化室、传动室、等离子炬系统为该设备的核心。国内有少数科研高校以及相关研究所在俄方技术上进行结构优化和改进,但总的来说,改进的力度不大而且效果有限。

雾化室是等离子旋转电极制备金属粉末的核心部件,是获得理想金属球形粉末的最终场所,雾化室的设计关键是确定其直径大小必须满足熔滴冷却时的飞行距离要求,直径过小导致熔滴结晶不充分,黏附在雾化室内壁上形成团粒粉,直径过大不仅增大了各种投入成本,而且后期清理维护也受到限制。目前,由于雾化室设计不合理导致最终产品性能不能满足工艺技术要求的情况在国内外设备上都有所体现,但未引起足够的重视,因此,本文旨在基于对雾化熔滴冷却结晶过程进行分析并提出雾化室直径的设计方法。

3 金属粉末雾化冷却结晶过程分析

3.1 受力分析

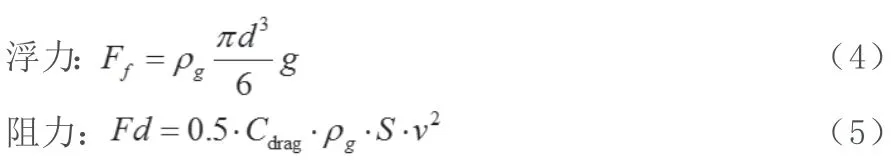

基于等离子旋转电极雾化制备金属粉末的机理,金属熔滴通过离心力在挣脱金属溶液薄膜的表面张力后进入雾化室的惰性气体环境中所受的力主要包括自身重力G、惰性气体对粉末熔滴的阻力dF以及惰性气体对粉末熔滴的浮力Ff,根据牛顿第二定律可以得出其动力学方程:

式中,m 为熔滴的质量/g,a 为熔滴的运动合力产生的加速度/m/s2,负号表示熔滴运动的速度方向与受力方向相反。

式中,g为重力加速度,m/s2,gρ为气体密度,g/cm3,Cdrag为拖曳系数,S为熔滴的截面积,m2,v 为熔滴的运动速度,m/s。

式中,gµ为惰性气体的动力学黏度/pa⋅s。

由于液态熔滴直径很小,而离心力下液态熔滴产生的初始速度很大,因此可以忽略重力以及浮力对液滴飞行过程中加速度的影响,只考虑惰性气体阻力的作用。液态金属熔滴在实际飞行冷却过程中,具有很高的初始速度(50~100m/s)之间,在惰性气体环境下受到很大的阻力作用,其速度很快降为惰性气体的流动速度(10~20m/s),液态金属粉末雾化结晶最理想的状态是当液态熔滴速度降至惰性气体流动速度时,其冷却结晶过程同时结束,不会出现由于冷却结晶不充分导致其黏附在雾化室内壁上形成团粒粉。雾化室直径的设计依据之一便是确保液态金属粉末在雾化冷却结晶过程中有足够的安全减速距离。

3.2 冷却结晶速度分析

金属液态熔滴依靠离心力摆脱金属溶液薄膜的表面张力飞入低温惰性气体环境中,其热量的传导在理论上包含有熔滴本身的热辐射传导以及与低温惰性气体的对流热传导。由于液态熔滴内部的温差相比于液态熔滴与惰性气体之间的温差很小,因此可将冷却结晶过程中的熔滴本身视为等温体,忽略了其冷却结晶过程中内部的温度传导。通过计算液态熔滴在低温惰性气体环境中的热传导系数进而获得其冷却结晶速度。

热传导系数h 的计算表达式:

式中,K 为惰性气体的热传导系数,Cg为惰性气体的比热容,J/g⋅K。

液态金属熔滴的冷却结晶速度vc计算表达式:

式中,T 为液态熔滴脱离溶液薄膜的初始温度,K,Tc为冷却结晶后的固态粉末温度,K,C 为金属的比热容,J/g⋅K。

在液态金属粉末雾化结晶过程中,为了防止其冷却结晶不充分形成团粒粉,必须保证其在飞行至雾化室内壁前温度降至安全温度点以下,因此,雾化室直径的设计的另一个依据是必须满足液态金属有足够的安全冷却结晶距离。

4 雾化室直径设计计算

4.1 雾化室直径设计原则

通过对金属粉末雾化冷却结晶过程中的受力及冷却速度的分析,可以得出雾化室直径必须满足两个条件,即:

雾化室直径Da不小于液态金属粉末在雾化冷却结晶过程中的安全减速距离Dd。

式中,cv为液态金属熔滴到达雾化室内壁时的安全速度,m/s。

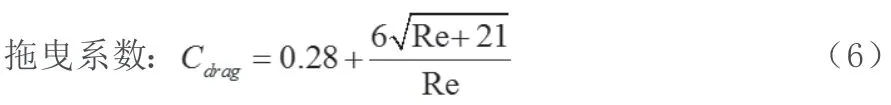

雾化室直径Da不小于液态金属的安全冷却结晶距离Dc。

式中,t 为液态金属熔滴冷却结晶时间,s。

4.2 雾化室直径的计算

通过上述分析可知,熔滴的初始运动速度主要由旋转电极棒料的旋转速度、直径大小决定,熔滴的冷却结晶速度与电极棒料的材质、惰性气体的成分有直接关系,主要是由于不同的电极棒料材质、不同的惰性气体成分的比热容、热导率、黏度系数等不同导致其金属雾化熔滴与惰性气体之间的热传导效率有很大的差别。

4.2.1 不同电极棒料旋转速度下粉末熔滴冷却所需的雾化室直径

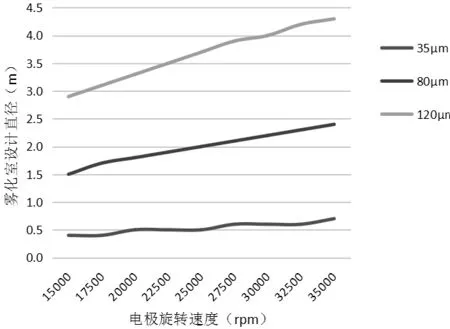

以钛合金电极棒料、棒料直径φ60mm、氦气环境下冷却至600℃为例,分别计算选取获得粉末粒度为35μm、80μm、120μm、旋转速度在13000~35000r/min 下的雾化室直径,其结果如图2 所示。

图2 不同电极棒料旋转速度下雾化室直径的计算

从图2 可以看出,在同一电极棒料旋转速度下,所需雾化室直径随着粉末粒度的增加迅速增长,在35000r/min 时,雾化室直径需要达到4.3m。另外,在13000~35000r/min 的转速区间内,随着旋转速度的增加,粉末颗粒越大其冷却结晶所需的冷却飞行距离增加越明显,即所需的雾化室直径越大。

在成熟稳定的白酒行业,企业要想获得新的增长机会需要进行创新。品类创新是中小企业运用较为普遍的创新策略。采用品类创新,以消费者需求中重要但目前满意程度低的需求为突破口,将有可能为企业开创一个全新的市场,成为该品类市场的领先者,并由此改变市场的竞争格局。

4.2.2 不同电极棒料材质下粉末熔滴冷却所需的雾化室直径

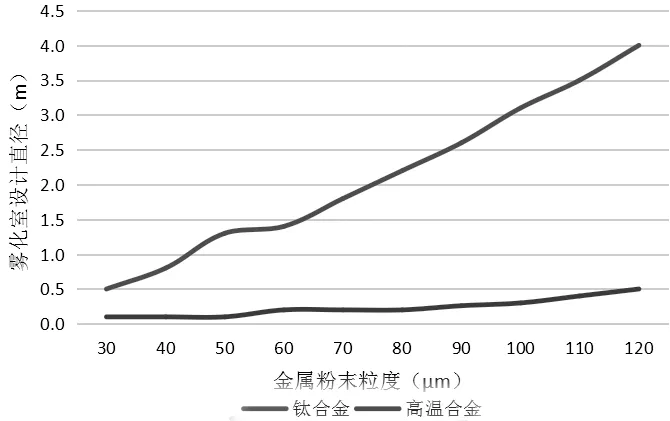

以电极棒料直径φ60mm、氦气环境下冷却至600℃为例,计算选取获得粉末粒度在30~120μm、旋转速度在30000r/min 下的雾化室直径,其结果如图3 所示。

从图上可以看出,高温合金在整个粒度区间下相比钛合金电极棒料,其冷却结晶所需的飞行距离要远远小于相同条件下钛合金电极棒料对其要求。另外,在30~120μm 内,随着其最终粉末粒度的增加,钛合金电极棒料所需的雾化室直径有明显的增长,当粉末粒度为120μm 时,其充分冷却结晶所需的雾化室直径达到4m。

4.2.3 不同电极棒料直径下粉末熔滴冷却所需的雾化室直径

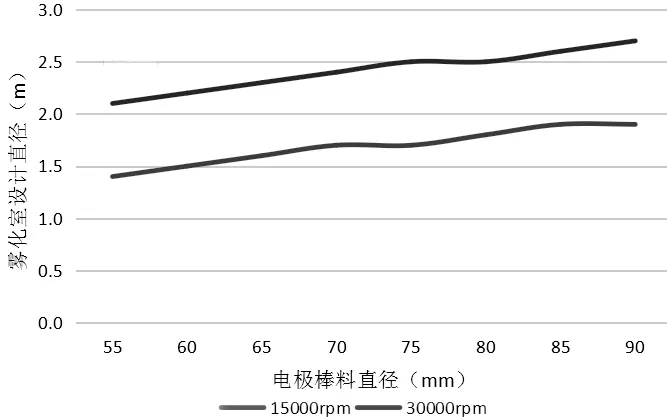

以钛合金电极棒料、粉末粒度为80μm、棒料旋转速度30000r/min,氦气环境下冷却至600℃为例,分别计算选取电极棒料直径在55~90mm、旋转速度在15000r/min、30000r/min 下的雾化室直径,其结果如图4 所示。

图3 不同电极棒料材质下雾化室直径的计算

图4 不同电极棒料直径下雾化室直径的计算

从图中可以看出,对于同一电极棒料直径,随着转速的增大,其冷却结晶所需雾化室直径也呈增大趋势,但趋势缓慢。另外,电极棒料直径在55~90mm 内,电极棒料直径越大,其冷却结晶所需的雾化室直径越大,当电极棒料直径为90mm、电极棒料旋转速度为30000r/min 时,粉末冷却结晶所需的雾化室直径为2.8m。

4.2.4 不同惰性气体成分环境下粉末熔滴冷却所需的雾化室直径

图8 不同惰性气体成分环境下雾化室直径的计算

从图上可以看出,在相同氩气、氦气比下,粉末粒度越大,其冷却结晶所需的雾化室直径越大。另外,对于同一粉末粒度,提高氦气的比例能够有效减少雾化室直径,这种趋势在粉末粒度增大时更为显著,粉末粒度120μm,He:Ar 为9:1 时,其充分冷却结晶所需的雾化室直径不到2m。

5 结语

雾化室直径必须满足两个条件,即雾化室直径Da不小于液态金属粉末在雾化冷却结晶过程中的安全减速距离Dd,Da≥Dd;雾化室直径Da不小于液态金属的安全冷却结晶距离Dc,Da≥Dc。

同一电极棒料旋转速度下,所需雾化室直径随着粉末粒度的增加迅速增长。随着旋转速度的增加,粉末颗粒越大,其冷却结晶所需的冷却飞行距离增加越明显,即所需的雾化室直径越大。

高温合金冷却结晶所需的雾化室直径要远远小于相同条件下钛合金电极棒料所需的雾化室直径,并且随着其最终粉末粒度的增加,钛合金电极棒料所需的雾化室直径有明显的增长。

对于同一电极棒料直径,随着转速的增大,其冷却结晶所需雾化室直径也呈增大趋势,但趋势缓慢,并且电极棒料直径越大,其冷却结晶所需的雾化室直径越大。

在相同氩气、氦气比下,粉末粒度越大,其冷却结晶所需的雾化室直径越大。对于同一粉末粒度,提高氦气的比例能够有效减少雾化室直径,这种趋势在粉末粒度增大时更为显著。