“建邦”赛车式维修,开创TnPM设备管理新模式

2019-09-24吴晓年张锐张玺成何昌勇腾希文

特约撰稿人:吴晓年 张锐 张玺成 何昌勇 腾希文

导入TnPM 背景

TnPM 提升改善项目启动会现场

多年来,建邦集团致力于打造区域内最具竞争力的钢铁企业,强调“企业的竞争力来自内部”,引入“全面规范化管理体系”建设。建立设备规范化管理体系是其重要内容之一。

就企业本身而言,建邦集团设备管理面临诸多问题,主要表现在以下四个方面:

一是“生产为主、设备为辅”。设备服务生产的观念深入人心,重生产轻设备的管理现状已经不适应新形势下的管理需要,走“生产与设备全面管理”“全员参与”的设备管理之路是必然选择。

二是“条块分割、各自为政”。围绕生产工艺划分的各分厂根据各自生产实际组织设备管理,缺乏系统性、整体性的设备管理规划和资源的统一调度协调,存在较为严重的管理冗余和资源浪费。

三是“重维修、轻管理”。集团、分厂、车间设备管理职能弱化导致的一系列问题,急需引进更系统、更科学的管理手段。

四是传统的“仅仅强调减少故障停机”的设备管理模式,制约了设备综合效率的提升,急需转变管理思路,走“确保所选指标的全面性和系统性”的设备管理之路。

为此,建邦集团积极探索提升设备管理水平之路,一方面大力开展内部挖潜工作,优化资源配置协同,强化设备管理职能;一方面积极借助外部资源为我所用,寻求先进的设备管理理念和模式。

TnPM(全面规范化生产维护),是国际知名设备管理专家李葆文教授在TPM(全员生产维修)的基础上,结合我国国情,进行继承、创新、发展而来的一套全新的、以设备为主线的管理体系,是以设备为对象寻求的精益化管理体系。自1998 年问世以来,在国内外设备管理领域得到越来越多企业的学习、实践和认同。

2017 年4 月,建邦集团同广州学府设备管理工程顾问有限公司签订长期合作协议,开展“精益设备管理TnPM 提升改善咨询服务项目”,从此拉开了建邦集团全面规范化生产维护的序幕。一年后,集团与学府咨询集团旗下的广州广志信息科技有限公司签订长期合作协议,启动TnPM 设备管理信息化系统建设项目。

总体思路:采取“阶梯式”推进方式

经对企业展开调研,诊断现状为:生产任务重,工作压力大,并行运行体系多,基础薄弱,管理资源和能力有限。根据企业现状,选择采取“阶梯式”推进方式。

所谓阶梯式,就是采取“步步为营、稳扎稳打”的推进策略,依照TnPM 推进常规步骤:“组织-培训-计划-目标、现场四要素、自主维护三闭环、全员六项改善和有氧活动、检维修体系优化、员工成长与技能培训、赢在基层班组建设、绩效评价体系建立等”的方式,逐阶段展开。这种推进方式,能够确保某个时间段,企业只有一个推进主题,每个阶段性目标达到后,再进入到下一个推进阶段。

同时,整体项目采取“咨询+信息化”方式分模块逐步实施,每个模块遵循咨询先行引导、信息化跟进固化的步骤。试点单位、试点机台取得初步成果后,再由点到线、由线到面依次推广展开。

“阶梯式”推进方式优点为:聚焦重点,稳扎稳打,便于团队间的学习和评比,持续性好。项目的推进实践很好地证明了这一点。

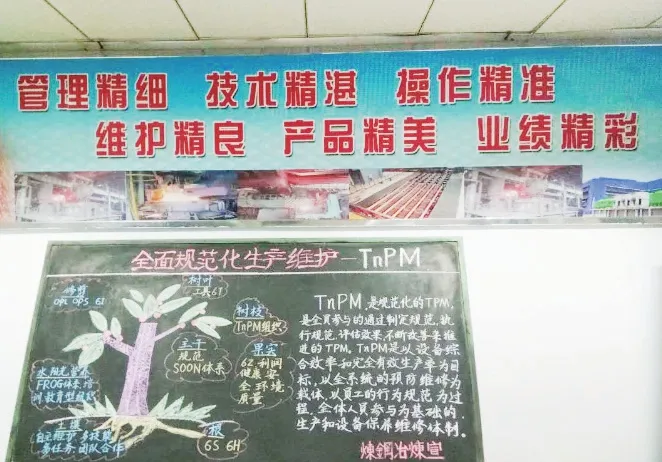

厂区内TnPM 宣传栏

“阶梯式”推进方式缺点是:推进周期长,循序渐进。基于此,建邦集团同广州学府设定了“一年一提升,三年大闭环评价贯标”的合作目标。

厂区一隅

推进机制:设立三级推进组织

为确保TnPM 体系在企业落到实处,建邦集团成立了TnPM 体系推进委员会(简称集团推进办),设立三级推进组织,由集团公司总经理担任推进委员会主任,五大生产分厂厂长担任TnPM 体系厂级推进小组组长,所有生产车间主任担任TnPM 体系推进车间级小组组长,集团和分厂设置了专职的推进人员,车间则设置了专职或兼职的推进人员。

职责分工。按照推进组织中所涉及到的岗位,规定了不同岗位在TnPM 体系推进中各自的职责分工。重点强调“一把手的推进作用”,要求各级一把手至少每月组织召开一次本部门的TnPM 体系推进专题会议。

推进制度。按照PDCA 闭环的原则设计推进制度,一周一小结,一月一总结评比,一期项目做一次结题总结评比。集团、分厂、车间、班组,层层建立了以“人—机系统”为对象、以改善为目标、以闭环为特征的推进制度。

评价办法。将TnPM 体系推进与设备管理的日常工作深度融合,建立了集团-厂级-车间级的月度评价激励机制,在每月一次的五大分厂设备管理绩效综合评价的评价办法中做到了“知行合一”“一以贯之”。

企业生产安全标语处处可见

推进历程:第一个三年周期

咨询第一阶段(2017.04~2018.05):现场四要素(包括6S、6 源、可视化、定置化),安全管理,全优润滑。

咨询第二阶段(2018.06~2019.06):自主维护,专业点检,故障管理,有氧活动,六项改善,赛车式维修。

设备信息化第一阶段(2018.06~2019.06):基础信息,六源管理,润滑管理,点检管理,故障管理,维修管理,备件管理,资产管理。

咨询第三阶段(2019.07~2020.06):检维修管理设计,设备管理体系建设,设备管理绩效评价,技能提升。

设备信息化第二阶段(2019.08~2020.03):自主维护管理,计量设备管理,赛车式维修,基于大数据的维修模式(BDBM)试点课题(精轧机 BDBM),集团设备全寿命周期管理和智能运维的总蓝图(三年总规划报告)。

厂区推行TnPM 体系后设备井然有序

建邦八大特色亮点:“赛车式维修”

全员参与,氛围浓厚

TnPM 推进从现场四要素切入,为全员参与营造了浓厚的参与氛围、改善氛围。大量的优秀案例不断涌现、样板机台不断拓展、样板区域不断增加。截止目前,集团五大生产分厂中,每个分厂都有样板车间,每个车间都有样板区域,每个区域都有样板机台。设备管理信息化软件——自主维护模块的即将上线使用,将设备的清扫、点检、保养工作与操作工进行绑定,从此把“全员参与”的理念在操作实践中固化下来。

“一尘不染”,“一目了然”

随着现场四要素模块的推进和持续,6S、六源管理导向了“一尘不染”,定置化、可视化则导向了“一目了然”。借用早子沟金矿的一句话,就是“把矿山当生态景区来建设,把企业当星级宾馆来管理”“拼搏到无能为力、努力到感动自己”,建邦集团的TnPM 推进,正在打造着一个又一个的奇迹。

基础管理,不断夯实

通过设备管理信息化软件的上线使用,设备管理的基础工作得到不断夯实。六源管理中,集团每月的总工单量超过20 万件,润滑管理、点检管理的执行率均在95%~98%之间。现场的各种设备异常、故障隐患等,通过手机APP 提报,然后依托故障管理、维修管理模块分流处理。检修作业通过手机APP 填写维修工单,维修工单附带有维修人员、维修步骤、维修工时、使用工器具、备件更换记录等相关信息,最后汇总到备件管理的备件消耗汇总表。至此,完成设备基础管理的数据采集工作。

在故障管理-故障分析中,则反馈出自主维护、润滑管理、专业点检、隐患管理、故障管理、维修管理、备件管理等各个基础管理模块实施中存在的问题和不足。

自此,以故障管理为核心的三闭环得到落实。

“三高一长”,指标明确

“三高一长”是指“故障频次高、备件消耗高、维修费用高,维修时间长”,通过设备管理信息化软件中的故障管理、维修管理、备件管理联动,可自动找出具有“三高一长”特征的设备和零部件,从而制定出解决方案。如此不断循环,逐渐消除产线的“三高一长”,保障了产线设备的高效率、低成本运行。

通过对产线设备“三高一长”的指标提炼,可以很清晰地看到问题的焦点所在,为企业设备管理和维修工作指明了方向。

“咨询+信息化”,如虎添翼

TnPM 咨询为建邦集团导入了体系理念,提供了方法工具,优化了机制流程,改善了环境现场,打造了样板机台,提高了设备效益,开创了建邦特色,树立了行业标杆。

设备管理信息化为建邦集团打造了全寿命周期的设备管理操作系统,建立标准做到有规范可依,跟踪执行做到有计划有结果,分析结果找出了管理的薄弱环节和亟需改善方向,制定措施有的放矢则可以消灭“三高一长”。PC+App 管理模式,促进了TnPM 的T(全员参与等)、n(规范)、P(生产)、M(维修)真正得以落地实现。

截至8 月31 日,设备管理信息化系统数据统计:

咨询+信息化,使建邦集团设备管理的提升走上了快车道。

“赛车式维修”,建邦特色

赛车式维修,在建邦集团的推进取得了极大的成功。由理念导入、方法工具的引用,到简单案例的示范,6个月时间内,集团五大分厂共19 个生产车间开展了21个主题的赛车式维修项目推进,通过推进实践、推进研讨,总结出了“赛车式维修九步法”“赛车式维修口诀”等理论成果。

赛车式维修口诀:

【总纲】赛车维修争时间,独孤九剑是关键。

【第一步:主题选定】量化指标辅说明,记入表格看得分。

【第二步:作业步骤】检修内容想清楚,所需时间要配上。

【第四步:作业分解】复杂工作要分解,精打细算到分秒。

【第五步:区分时间】区分内部和外部,多把内部转外部。

【第六步:内部优化】优化工具与方法,展示案例亮数据。

【第七步:效果对比】前后对比显成效,内部时间是核心。

【第八步:流程规范】明确人员与分工,关键作业穿始终。

【第九步:形成预案】梳理风险与工具,作业标准齐学习。

【实践总结】宝剑锋从磨砺出,百战归来再读书。

3)根据高氨氮渗沥液水质状况,结合小试中对原水的汽提预处理及精馏提氨过程,模拟进行基于ASPEN计算的汽提-精馏耦合脱氨工艺设计,设计规模为75 kg/h,设计目标为:塔釜脱氨废水氨氮<100mg/L,SS<600mg/L,塔顶浓缩氨水含氨>15%;最终设计计算结果为:塔釜液最终出水氨浓度低于100mg/L;塔顶出料浓度156000 mg/L,即氨水浓度超过15%,满足目标值。

【评比改进】华山论剑树典范,规范管理再向前。

通过建邦集团的实践,赛车式维修的开展周期以6 个月为适当,3 个月时可完成第一次提升以及第一次总结,一般第一次提升可节约时间到30%;6 个月时可以完成第二次提升及第二次总结,一般第二次提升可节约时间到60%。

为了项目开展的趣味性,践行“快乐TnPM”的推进理念,建邦集团把“赛车式维修九步法”趣称为“独孤九剑”,并配套了“剑术口诀”。而把6 个月一次的赛车式维修案例评比趣称为“华山论剑”。2019 年5 月2 日,建邦集团举行了第一次“华山论剑”,从五大分厂参赛的9 个案例中,评选出6 个优秀案例,其中一等奖1 名、二等奖2 名、3 等奖3 名,并进行了案例发布和隆重奖励。

根据计划,建邦集团将于2019 年11 月初举行第二次“华山论剑”。

结合建邦集团的实践,对“赛车式维修”定义如下:

赛车式维修:是指参考方程式赛车过程中对赛车进行预防性维修的模式,创新发展成为的一种通过建设团队、合理组织、锤炼技能,以提高维修效率、缩短停机维修时间为主要目标的维修统筹方法,是管理与技术高度融合的一种维修实战系统工程。

以上成果,由学府集团咨询师夏晖、张洪飞、建邦集团工程师腾希文主持完成。从而把赛车式维修从理念原则、简单案例阶段打造成为一个“赛车式维修实战系统工程”。

在建邦集团的“设备管理信息化系统”中,把“赛车式维修”理论及实践成果,作为一个独立模块设计,为“赛车式维修”构筑了系统方法、固化了模式经验、创建了提升空间、铺设了前进道路。

月度评比,三方打分

建邦集团的TnPM 体系推进月度评价,采取“三方打分”的模式。

(1)集团推进办打分,依据“山西建邦集团设备管理绩效评比办法(月度)”,该办法分为“TnPM 推进”、“基础管理”、“核心指标”三部分,关注过程和结果的统一。占比1/3。

(2)咨询老师作业打分,咨询老师根据五大分厂的推进作业完成情况打分。占比1/3。

(3)设备信息化推进打分,设备信息化软件中,专门设置了“系统数据统计”表,用于对信息化推进过程中的各个管理要点进行数据统计。集团推进办根据推进进度及管理重点,对所需要关注的各个管理点位赋以分值。按月度统计积分,占比1/3。

通过“月度评比、三方打分”的实施,即保证了前期的推进成果不断得到巩固,也促使本月度的推进重点得到落实;“既关注过程评价,又关注结果评价,用过程引导结果”;既需要咨询辅导的推动引领,更需要信息化模式的沉淀固化。

技能提升,工匠育成

学府集团与建邦集团结合企业实际,共同策划了“技能提升,工匠育成”体系。

(1)以规范操作、自主维护为主要内容,以技能地图为特征的运维专工技能提升模型,开启了操作工的运维技能提升之路;

(2)以规范检维修为主要内容、以设备树结构和维修技能库为特征的维修工匠技能提升模型,开启了维修工的维修技能提升之路;

(3)以规范设备基础管理为主要内容、以TnPM“五阶六维”设备管理体系评价为特征的体系评价师技能提升模型,开启了设备管理、技术人员的管理技能提升之路。

“中兴业,须人杰”,具有建邦集团特色的技能提升模型和实施推进,必将为企业的发展进步所需培养更多的能工巧匠、精英人才!

绩效成果:涵盖5 个里程碑

从实施效果看,TnPM 实施和推进涵盖了5 个阶段性目标,也就是5 个里程碑:

一是现场四要素(包括6S、6 源、可视化、定置化)的深入开展和持续。

二是以自主维护为基础的三闭环维保体系(建立设备管理和维护的规范化体系)。

三是涵盖全部设备的检维修模式设计(SOON)。

四是通过OPL 和OPS 活动引导下的员工能力的不断提升(FROG 和有氧活动O2)。

五是建立全系统的五阶六维评价与激励机制和标准体系。

项目实施和推进实绩:

» 一期项目

1.示范机台设备故障停机次数下降23.6%;

2.6S-6H 改善≥150 个;

3.样板区域看板运用率100%;

4.样板机台实现全优润滑100%;

5.建立《现场可视化管理手册》。

» 二期项目

1.关键设备故障停机率下降22.2%;

2.员工自主维护技能提高20% 以上;

3.点检执行达标率>90%;

4.六项改善案例≥10 个;

5.赛车式维修案例≥5 个;

6.OPL 件数≥500 件,OPL 参与率≥50%;

7.建立三闭环维保体系。

» 三期项目

1.9 条产线故障停机率下降15~20%;

2.完善设备管理体系要求文件制度流程表单;

3.建立SOON 体系手册;

4.设备管理评价达到银牌水平(首次评价的最高水平);

5.维修人员技能提升20% 以上;

6.培养内部评价师 15~20 名;

7.设备管理体系受训人员覆盖所有设备管理人员及维修人员,并取得结业证书。

厂区内特色安全环保宣传展示