基于凸轮结构的S环无碳小车结构设计

2019-09-24杨飞燕曹璐徐稳于延涛

杨飞燕,曹璐,徐稳,于延涛

(吉林农业大学,吉林 长春 130022)

1 设计要求

“S 环形”赛道,由直线段和圆弧段组合而成一封闭环形赛道,沿赛道中线放置12 个障碍物,障碍桩为直径20mm、高200mm 的塑料圆棒。竞赛小车需在环型赛道上以“S环形”路线依次绕过赛道上障碍桩,自动前行直至停止。赛道水平铺设,直线段宽度为1200mm,两侧直线段赛道之间设有隔墙;沿赛道中线平均摆放5 个障碍桩,奇数桩位置不变,偶数桩位置在±(200~300)mm 范围内相对于中心桩做相向调整(相对于中心桩,正值远离,负值移近)。

2 设计方案

2.1 凸轮的设计

凸轮机构机构简单,运动链短结构紧凑,易得到预期的运动轨迹,故选用凸轮进行S 环型轨迹的设计当凸轮旋转一圈,小车行走S 环轨迹半个周期;凸轮旋转两圈,小车行走S 环轨迹一周期。用解析法设计凸轮廓线,根据已知机构的参数和满足工作要求的推杆运动规律,列出凸轮廓线的方程式,精确计算出凸轮廓线上各点的坐标值。根据设计手册初步计算出凸轮的基圆半径r0,S0=(r0–e0)½,偏距e,滚子的半径r。推杆的运动规律选择二次多项式运动规律,根据设计要求推杆升程可划分为等加速段和等减速段。等加速段的运动方程为:s=2hδ²/δ0²。设计凸轮廓线时,利用反转法原理求出滚子中心在复合运动中的轨迹是凸轮的理论廓线。此时滚子中心处的直角坐标为:x=(s0+s)sinδ+e cosδ;y=(s0+s)cosδ-esinδ。求出滚子的理论廓线后,将理论廓线上的点沿改点的法线方向取滚子半径长度的距离,即可得到凸轮的工作廓线上的点,此时工作廓线上的点坐标为:x′=x-rrcosθ;y′=y-rrsinθ。依次类推,可写出推程等加速段、远休、回程和近休时的凸轮理论廓线和工作廓线的方程式。带入各部分的轨迹长度在凸轮上相对应的角度,并由此确定凸轮各项参数,并绘出大概形状。最终设计如图1 所示。

2.2 转向机构的设计

转向机构是小车结构中最重要的部分,转向结构设计的优劣决定了小车是否能完成避障从而实现“S”环型路线。为保证运动的准确,所以最终选择转向结构由凸轮+微调滑块+转向块组成。

图1 凸轮

图2 转向块

图2-1 跟底板用橡皮筋缠绕,可避免回程时转向块回复太快而翻车,图2-2 用长螺钉和微调滑块固定,图2-3 跟前轮支撑架配合,并固定支撑架的角度

当凸轮转动时推动微调块运动,从而带动转向块旋转运动,转向块带动前轮支撑架运动,将凸轮的旋转运动转化为前轮周期性左右转动实现拐弯避障功能,实现预期的路径。

2.3 微调机构的设计

微调机构属于小车的控制部分,通过微调机构的调节可以修正小车行走轨迹。我们确定了小车转向机构采用凸轮+微调滑块块+转向块方案,如图所示,微调滑块用长螺钉跟转向三个端孔连接,当需要调整距离时,拧紧/拧松螺钉调整微调块与转向块之间的距离,实现微调功能,从而修正小车轨迹。

2.4 前后轮的设计

(1)前轮。前轮的轨迹极大的影响小车的轨迹,故采用45 号钢制作前轮,提高精度避免磨损消耗,最终直径确定为30mm。(2)后轮。后轮直径根据凸轮的轨迹及小车行进的最佳距离确定直径,为保使小车在调试过程中后轮不会产生以下情况:一是与地面打滑;二是轮子产生大的磨损;三是行进过程晃动影响行进轨迹,故采用亚克力板制作后轮,避免上述情况发生后轮采用一主动一从动形式,使用单向轴承实现后轮差速;保证小车转弯时稳定性提高,不易发生侧翻。

2.5 动力转换机构的设计

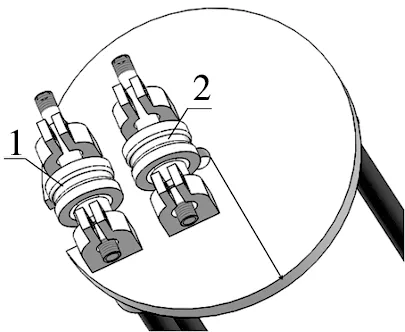

动力转换机构可将重物下落的重力势能转化为带动无碳小车行进的动能:(1)滑轮。滑轮由两个平行排列的定滑轮组成,如图3 所示,缠绕绕线轴的渔线缠绕定滑轮1,然后绕定轮滑轮2。由定滑轮1 和定滑轮2 为刚性连接同时转动,该设计可使调整重锤的位置使重锤可垂直下落,避免重心偏移。(2)支撑杆。为防止小车在行驶过程中支撑杆晃动过大,造成翻车,采用三根碳棒支撑,经检验碳棒质量较轻且结构稳定,能满足设计的需求,且结构固定可达到预期效果,是理想的支撑材料。(3)绕线轮。为避免小车出现无法启动情况,设计根据小车的启动力矩设计了五种直径为22mm、23mm、24mm、25mm、26mm 的绕线轮,可根据场地的不同,选取合适的绕线轮为防止轴套与轴打滑,用紧定螺钉跟轴固定。

2.6 传动机构的设计

小车传动机构通过一定的传动比把绕线轴上的力矩传递到驱动轮上,使小车运行,同时绕线轴将旋转运动传递给凸轮机构控制小车转向,为使传动结构紧凑、可靠性好、效率高、传动稳定,传动机构选用的是齿轮传动,对“S”环无碳小车的凸轮,及后轮的直径可得出所需传动比,因两级齿轮传动所选用的齿轮较大故所选用四级齿轮传动,齿轮材料为45 号钢。

2.7 车身的设计

小车启动的难易以及小车行走距离的长短和小车车体质量有直接关系,同时为避免重心太高而导致翻车,设计底板整体距离地面8mm。车身部分设计时考虑到车身支撑杆座的特殊性和难以加工,所以选择用3D 打印打印小车底板和轴承座,打印的底板轻便,结构紧凑。

图3 定滑轮

3 结语

小车的整体设计如图4 所示,经过调试小车可绕预定轨迹两圈,并在第六届全国大学生工程训练综合能力竞赛吉林赛区中取得了一等奖的好成绩,但是小车仍有不足之处,如微调机构进行微调时不够精确,重锤易晃动,出发点位置不可控,仍可继续优化,

图4 小车整体示意图