氯乙酸副产尾废氯化氢制高纯盐酸工艺改造及运行总结

2019-09-23王晓东

王晓东

(中国平煤神马集团开封东大化工有限公司,河南 开封475001)

中国平煤神马集团开封东大化工有限公司现有的醋酐连续和间歇各1 套氯乙酸生产工艺,产能规模分别已达到2 万t/a 和5 万t/a。该公司2 套氯乙酸生产工艺在冰醋酸氯化合成氯乙酸过程中副产有大量氯化氢;间歇法生产工艺副产尾废氯化氢约9 000 t/a;连续法2011 年投产时由2 万t/a 氯乙酸生产能力,逐步扩产至目前的5 万t/a,副产尾废氯化氢量也由最初的几千吨扩大到1.5 万t/a;长期以来,该公司氯乙酸生产过程中副产的大量尾废氯化氢主要用来制成工业盐酸,由于目前盐酸市场严重饱和,销售极其困难。而利用夹带有少量氯气成分的氯化氢制成的盐酸不仅产量大、品质低,销售形势和价格更是堪忧。因此,该公司氯乙酸副产盐酸的销售时常出现倒贴运费,严重制约了该公司氯乙酸产量的提高和质量的提升,同时也给安全、环保、销售制造了较大压力,是该公司生产经营、安全环保、可持续发展的主要瓶颈。

1 改造提出的背景

2016 年8 月,整个化工行业包括氯碱市场出现价格和行情的持续低迷,酸碱氯等产品价格大幅下滑,该公司在调整多个产品的生产策略后,仍然没能摆脱亏损的严峻局面,尤其是该公司副产盐酸的滞销,不仅给安全和环保造成较大压力,同时也严重制约着该公司氯乙酸的产量。 2016 年8 月25 日,该公司组织有关部门在经过多日的反复试验和论证后,决定利用盐酸工段停产的工艺、设备和装置,经改造后吸收氯乙酸副产氯化氢,生产高纯盐酸和高品质盐酸,以解决氯乙酸二分厂盐酸滞销和离子膜用盐酸不足的问题。

2 改造的实施过程

2.1 改造需要解决的问题

氯乙酸的生产工艺控制,氯气和冰醋酸的合成反应是以氯气过量参与进行的,副产的尾气氯化氢中因为含有部分未参与反应的氯气,因此改造要解决的问题就在吸收尾气氯化氢制成盐酸的同时,实现尾气中氯化氢和氯气分离,并及时把分离出的氯气送至用氯岗位。 同时生成的盐酸中溶解的极少量氯气(统称为游离氯),通过物理和化学的方法和工艺, 将其降低到离子膜用高纯盐酸和高品质盐酸的指标要求范围内(盐酸浓度≥31%、游离氯含量≤20 mg/L)。

2.2 工艺原理

(1)气体的溶解度是以体积为单位的,不是质量。通常情况下1 体积水可溶解2 体积Cl2,但却能溶解500 体积的氯化氢;氯气与水的溶解比1∶2,氯化氢与水1∶500,很明显氯化氢的溶解度比氯气大得多,几乎可以忽略不计。

Cl2溶于水会发生部分反应:

Cl2+H2O⇌HCl+HClO

由反应得知,在盐酸中,可逆反应向逆反应进行,阻止了氯气溶解的量,减小了氯气的溶解度。因此工业上利用以上原理来分离和提纯工业尾气中氯气和氯化氢。

(2)盐酸中的少量游离氯主要是指溶解在水中以物理状态和化学状态存在Cl2、HClO,是具有较为稳定化学氧化性物质,若要降低或除去其在溶液中的含量,可以向溶液中加入具有还原性质诸如亚硫酸钠(Na2SO3)、二氧化硫(SO2)、双氧水(H2O2)、硫化氢(H2S)等物质。不同温度下HCl 气体的平均分压见表1。

(3)改造实施的可行性,盐酸工段是该公司专业生产离子膜用高纯盐酸和高品质盐酸的岗位,该岗位现有5 套降膜吸收系统,工艺完善,设备齐全,完全满足对该公司副产尾气氯化氢提质提量的生产处理需求;同时,该岗位的操作人员在盐酸的生产控制、经验积累、故障处理较为丰富,为技改的可行性提供了基础条件;另外,在对分离的尾气氯气处理方面,可以通过管道输送至次氯负压系统,就能打通盐酸工段的整个改造生产工艺。在处理盐酸中少量游离氯问题上,该公司亚砜分厂拥有大量还原性二氧化硫和副产的亚硫酸钠,可以直接用管道输送至盐酸岗位使用,且价格低廉,对除去盐酸中的少量游离氯,提升盐酸的质量都提供了极为优越的的条件,整个技改的可行性也得到了现实的充分论证。

表1 不同温度下HCl气体的平均分压

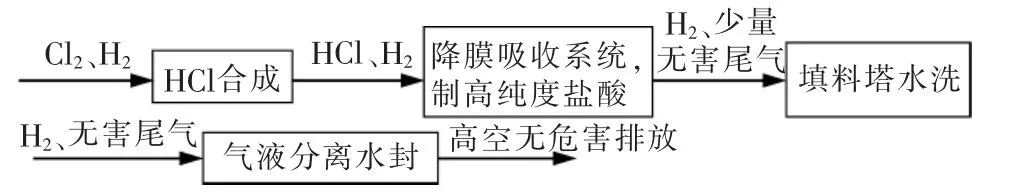

(4)技改具体实施方案。 盐酸工段原有氯化氢合成和盐酸生产工艺:氯气和氢气在合成炉燃烧反应,反应过程氢气以过量参与控制,合成氯化氢中除氢气和少量氮气基本无别的杂质。氯化氢气进入吸收系统全部被吸收制盐酸,过量氢气和少量不溶解氮气经填料塔、喷射泵,进入三楼气液分离水封,通过高空排放管对空排放。原有工艺流程示意图见图1。

图1 原有工艺流程示意图

由于氯乙酸尾气中含少量氯气,尾气氯化氢在被吸收制成高纯度盐酸后,尾气中氯气也被分离出来。因为氯气属于有毒有害物质,在岗位现有合成和制酸工艺中不能像氢气一样最后高空排放,需要通过管道密闭把分离出的尾气中的氯气输送至用氯工段。另外,盐酸工段的降膜吸收系统,在吸收氯化氢生产高纯盐酸的过程属于常温、常压操作,为了保证生产系统设备、工艺装置的安全环保运行,分离的尾气氯气最好连接至负压系统输送至用氯岗位。因此吸收系统的工艺改造的具体实施方案就是把盐酸工段5 套降膜吸收系统各自独立对空排放的尾气口,改造成一条密闭通往次氯负压吸收系统的尾气管道,实现整个生产工艺的畅通完善。具体改造后的工艺流程示意图见图2。

图2 改造后工艺流程示意图

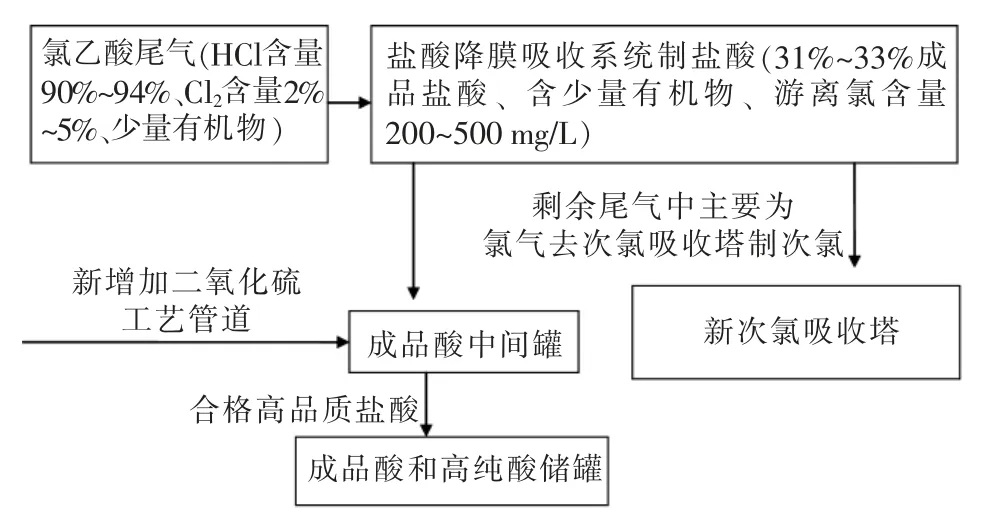

利用尾气生产的盐酸中因为含有游离氯,正常生产时虽说可以通过控制盐酸浓度,来抑制氯气在酸水中溶解,但却不能完全根除游离氯的存在。离子膜生产对游离氯的指标要求游离氯含量≤20 mg/L,以保证减少盐水净化过程中树脂塔酸再生游离氯对熬和树脂的破坏,在食品和相关用酸产品的生产中游离氯过高也会对原料和产品造成很大的危害,盐酸中超标的游离氯必须要处理到指标范围之内,方能满足客户的需求。具体改造方案是:从氯化亚砜分厂引入具有还原性的亚硫酸钠(Na2SO3),并通过流量计和阀门控制通入酸中间罐,人为控制除去超标的游离氯,满足客户的需求,改造实施后工艺流程示意图见图3。

图3 改造实施后工艺流程示意图

3 技改试车运行效果、出现的问题及解决办法

2016 年8 月22 日,分厂技术组织实施了对尾氯管线、中间罐加装亚钠管线、吸收系统下酸总管道串通管线和排气管线,共计十余处工艺装置及设备的技术改造。之后对系统的初期改造进行工艺和安全试车验证。初期试车上线的1#、2#降膜吸收系统,在经过连续四个多小时的生产后,产酸浓度稳定控制在28%~30%,成品酸游离氯加亚钠后也达到了离子膜生产用酸的指标要求, 游离氯含量达到了≤15 mg/L,但随之出现了以下问题。

(1)氯乙酸尾气压力波动较大,酸中游离氯过高、浓度不易控制。

(2)现场不时出现氯气外溢。

(3)酸中析出沉淀物氯化钠较多,堵塞电解槽加酸管道等问题频繁交替出现。

尤其是场氯气外溢严重影响了生产操作和安全生产。 在技术人员对改造后的工艺管道分析发现,氯气外溢的主要原因是分离出尾氯在原有工艺喷射泵抽吸的过程随喷射水一起混合进入三楼气液分离水封,在经过水封的气液分离后,大部分尾氯进入负压系统去次氯工段,少部分氯气随喷射水回流时从对空口溢出,造成了现场氯气外溢。气液分离器液封过低、尾氯进入气液分离器以插入管形式冲破液封进入上部负压管道,不利于尾氯及时导走;喷射回水管道无密闭等都是形成氯气外溢的原因。对于以上问题,技术人员于9 月8 日实施了对1#~5#5 台水封的改造。破坏了尾氯在水封的插入管,顶楼填料塔连接的喷射泵改为了大尺寸的塑料管道,并对水封进行了密闭。9 月30 日,再次组织对改造后的1#、2#吸收系统开车,压力波动较大、氯气外溢的现象全部的到了解决,酸浓度达到了31%,吸收水量也较以往1 m3大幅提升至1.8 m3,盐酸产量也由最初的20~30 t/d 稳定增加至80~100 t/d。

针对盐酸中析出沉淀氯化钠和浓度异常变低影响酸质量差的问题,主要原因是加入的亚钠溶液中游离碱过高,造成酸碱中和反应生成盐(NaCl),氯化钠在盐酸中的溶解度较低,一旦加入的亚钠游离碱高就会出现析出沉淀氯化钠和浓度变低等问题。分析问题的原因后,该公司积极组织了相关技术部门,进行了利用二氧化硫直接通入盐酸除游离氯的实验。由于二者都具有稳定的还原性,通入二氧化硫消除了Na+的存在,同时,二氧化硫在酸中的溶解度较低,且SO2溶于水生成H2SO3也是一个歧化可逆反应,对酸质量影响较小,因此,用二氧化硫能同时消除析出沉淀氯化钠和浓度异常变低。之后实施了由加入亚硫酸钠改为加入二氧化硫的工艺管道改造,改造二氧化硫后的工艺流程示意图见图4。

图4 改造二氧化硫后的工艺流程示意图

4 目前系统的运行状况和下一步的改进

目前盐酸工段吸收氯乙酸副产尾废氯化生产高纯度盐酸, 在经过前期不断地边改边试和生产过程的精心调控,运行安全、平稳;现场的5 套降膜吸收系统已全部具备吸收尾气氯化氢, 生产高品质盐酸的能力, 自技改实施以来, 累计消化吸收、处理氯乙酸 副产氯化氢三万多吨,为该公司创造利润500 万元以上,不仅扭转了该公司盐酸长期亏损的局面,也为氯酸产能由改造前的年产三万多吨扩大到目前的五万多吨创造了条件。下一步将对生产中填料塔容易起热的问题进行不断地数据采集和搜索,并采用远程温度、压力监控的手段,在保证安全、稳定、环保的情况下不断把该公司氯乙酸副产的尾废氯化氢变废为宝,提质、增产、做优、做强、做大,实现企业资源利用效益的最大化。