09CrCuSb无缝钢管表面缺陷成因分析

2019-09-23田志鹏

田志鹏,张 勇

(天津钢铁集团有限公司,天津300301)

0 引言

09CrCuSb是典型的耐硫酸低温露点腐蚀用钢。其因优异的耐腐蚀性能以及良好的强度、塑性等力学性能,广泛用于高含硫烟气环境中的省煤器、空气预热器、热交换器和蒸发器等装置设备,主要用于抵御含硫烟气结露点腐蚀[1]。09CrCuSb无缝钢管在生产中时常出现质量问题,使得成本增加,造成了极大损失。

09CrCuSb钢管生产工艺流程为:圆钢切定尺→加热→穿管→酸洗、磷化、皂化→拉拔→退火→矫直→检验→打捆→入库。本文通对外表面存在集中缺陷的钢管进行取样,同时对同批次的母材进行相应的取样,进行金相组织分析、扫描电镜分析、能谱分析等,对09CrCuSb钢管外表面存在的缺陷进行系统性的分析研究,找到了缺陷产生的原因,同时提出了相应的解决办法。

1 检测与分析

1.1 钢管表面缺陷宏观形貌观察

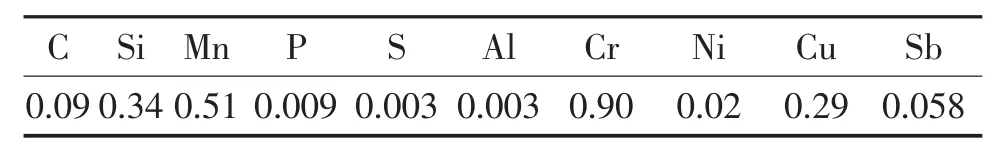

穿管之后外表面存在的缺陷(见图1)以一定角度,沿着穿管方向呈螺旋状分布在钢管外表面,钢管外表面整体质量较差,宏观形貌如图1所示。

图1 钢管外表面缺陷宏观形貌

1.2 钢管化学成分分析

对试样进行光谱化学成分检测,结果如表1所示。通过表1可以看出,该钢管的化学成分均满足09CrCuSb耐腐蚀钢的技术要求。

表1 09CrCuSb钢管化学成分 /wt%

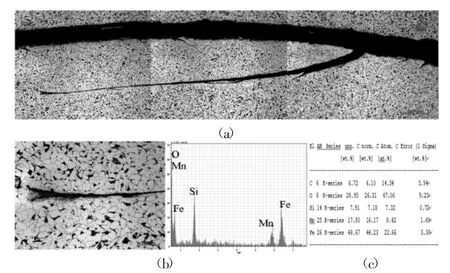

1.3 钢管缺陷微观分析

对管材缺陷样品进行金相检测,可以明显看出试样裂纹整体以一定角度向基体内部延伸扩展,其长度为 5 800 μm,深度为 959 μm,如图 2(a)所示;且裂纹内部及末端存在灰色物质,裂纹两侧及末端处可以清晰地观察到存在二次氧化物颗粒,如图2(b)所示。裂纹的周围存在轻微脱碳现象,如图2(a)、(b)所示。裂纹附近金相组织均为铁素体+珠光体,整体组织比较均匀,无异常组织。利用扫描电镜对裂纹内部及末端处灰色物质进行观察分析,其裂纹内部及末端处灰色物质均为氧化铁。对裂纹附近及裂纹末端的二次氧化物颗粒进行能谱分析之后,其主要成分为 C、O、Si、Mn、Fe等元素,如图 2(c)所示。这些二次氧化物为氧化圆点,主要是裂纹在高温加热时形成的氧化产物。

图2 裂纹微观形貌及能谱分析

氧化圆点的形成是由于缺陷在一定的温度条件下受到空气中氧原子的氧化,形成一定厚度的脱碳层;其次氧原子穿过脱碳层与强氧化元素Si、Mn结合生成富集Si、Mn的氧化物颗粒,即为氧化圆点。钢管表面裂纹处存在脱碳现象是由于在高温环境中(一般为800℃以上),且在高温环境中停留一定时间,碳与氧结合形成气体(CO或CO2)脱离基体,从而造成裂纹两侧存在较薄的脱碳层;裂纹两侧及裂纹末端存在氧化圆点,而氧化圆点的形成需要在960~1 200℃的高温下,保温时间至少为30 min[2-4]。在实际生产的过程中,假如是在穿管过程中被设备所剐蹭、划伤造成的裂纹,裂纹附近产生氧化圆点的概率相对来讲很小。由穿管工艺可知,母材加热的温度为1 200℃,保温时间为2 h,所以该温度、保温条件下都足以产生氧化圆点。依据裂纹处的脱碳及氧化圆点可以推断出该裂纹在母材加热时就已经存在,后续穿管过程中裂纹扩展延伸,最终在钢管表面产生缺陷。因此就要追溯到母材环节,判断其母材表面是否存在质量缺陷,需要对未进行加热、穿管的母材进行检测分析。

1.4 圆钢表面缺陷分析

取前道次的09CrCuSb圆钢,未酸洗前肉眼观察表面未发现存在缺陷,经过热酸腐蚀后发现圆钢表面存在无规律分布的纵向裂纹,如图3箭头所指处。同时,对缺陷存在处取样进行N、O气体含量检测,N:36×10-6、O:14×10-6,结果表明该缺陷处的气体含量均在规定的技术要求范围内。

图3 酸洗后圆钢表面裂纹

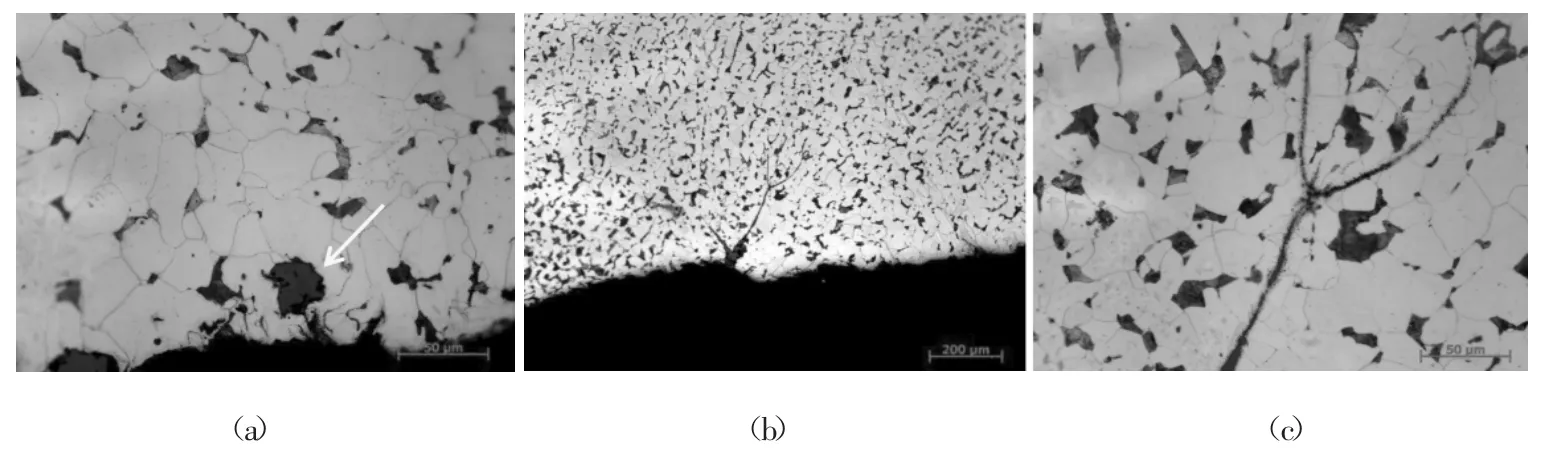

对典型缺陷集中处进行取样并进行金相检测和分析,由分析结果可知,所取试样基体的金相组织为珠光体+铁素体,无异常组织。裂纹微观形貌如图4所示。图4(a)中裂纹以一定角度向基体内部延伸扩展,深度为397 μm,同时裂纹内部存在灰色的氧化铁;裂纹存在分叉,且分叉裂纹末端处呈圆钝形貌;在裂纹附近及末端处可清晰观察到存在二次氧化物颗粒—氧化圆点,如图4(b)所示;裂纹周围存在轻微脱碳情况。此外近圆钢表面位置还存在类似球形的缺陷如图4(c)所示。该缺陷内部灰色填充物为氧化铁,与表面之间的连通为一细小通道,且缺陷整体呈圆钝形状,无扩展趋势,缺陷附近有轻微脱碳现象。

分析结果表明,裂纹附近存在氧化圆点,裂纹周围有轻微脱碳现象,判断该裂纹缺陷不是在轧制过程中产生的,而是在轧制之前加热过程中产生的。一般情况下,若铸坯表面的原始缺陷是裂纹,经轧制后圆钢表面缺陷的微观形貌应该是具有多维性的,裂纹整体形貌比较粗糙,裂纹深入基体的末端处为尖锐型的,与本文研究的缺陷特征不符合。本文研究的缺陷特征表现为:存在分叉的裂纹,其末端处无扩展趋势,见图 4(a);圆钝的缺陷无延伸,见图 4(c);缺陷附近有大量的氧化圆点;缺陷内部有氧化铁;裂纹边缘存在脱碳。所以,该缺陷特征与铸坯皮下存在气泡经轧制后形成的缺陷形貌相符合[5-6]。

铸坯皮下存在气泡缺陷时,在加热炉加热的过程中,近表面的气泡缺陷会在高温加热环境下被烧穿而暴露在加热炉中,被加热炉环境中的高温氧化气氛所氧化,在暴露出来的气泡缺陷周围开始出现氧化圆点及脱碳层,后续轧制过程中不能被压合。由于该处存在气体缺陷,和基体存在不结合处,当表面在轧制过程中延展时,不能与基体同步变形,最终在圆钢表面形成纵向细小的裂纹缺陷。由凝固机理可知,皮下气泡的产生是由于在凝固界面钢中的 H、N、O、C 等元素富集,生成的 H2、N2、CO 的气体总压力之和大于钢液中静压力与大气压力之和,就会产生气泡[7]。同时,在钢液浇铸时,浇铸保护不合理以及大包套管吹氩也会使气体溶解在钢中,使得钢中气体含量增加,当气体不能从钢中及时的逸出,在铸坯皮下或表面就会形成气泡缺陷。

图4 圆钢裂纹微形貌

2 改进措施

通过对脱氧工艺的优化,增加软吹及真空时间,提高钢水纯净度;对大包套管吹氩进行合理优化;选用合理的中间包覆盖剂及合理的加热量,以达到更好的保护效果;避免敞开浇铸;在结晶器位置可以采用自动加渣机,起到对保护渣烘烤作用,在一定程度上去除保护渣中的水分,从而控制进入钢中的气体含量,减少铸坯皮下气泡的产生。

3 结论

09CrCuSb钢管外表面裂纹缺陷来源于09Cr-CuSb圆钢表面裂纹。09CrCuSb圆钢表面裂纹缺陷是由于铸坯存在皮下气泡缺陷,在轧制前经加热炉加热后轧制发生破裂及扩展,在钢管表面形成的缺陷。通过对炼钢脱氧工艺的优化,净化钢水质量,以及对连铸工艺的改进,控制进入钢中的气体含量,可以减少铸坯皮下气泡的产生。