空间用太阳电池胶接缺陷的无损检测

2019-09-23

(上海空间电源研究所,上海 200245)

在空间用太阳电池阵的制造过程中,需要采用底片胶将太阳电池黏贴在基板上。由于太阳电池为脆性材料,在胶接过程中无法施加太大的压力;太阳电池胶接所用的底片胶为一种黏度较高、流动性较差的硅橡胶,基板胶接面为具有微小凹凸的不平整表面,底片胶在加压固化过程中的流动具有随机性;另外,为了防止胶接时在太阳电池的间隙产生过多的溢胶,涂敷的胶量不能太多。而压力、胶量、胶接面平整度等参数对于胶接品质具有显著的影响,上述限制条件增大了太阳电池胶接的施工难度,控制不当即可能会在胶接界面引发缺陷,影响太阳电池阵的可靠性。

太阳电池胶接为特殊过程,在实际生产过程中主要依靠制作首末件并测试胶接的剪切强度来判断过程是否受控,但该方法属于破坏性测试方法,无法用于检测正式产品。故,有必要开展适用于空间用太阳电池阵胶接缺陷无损检测方法的研究。笔者针对空间用太阳电池的胶接缺陷的无损检测方法进行研究,分别采用红外热波成像和空气耦合超声成像的方法进行了试验,对检测结果进行了对比分析。

1 检测方法的选择

1.1 太阳电池胶接结构

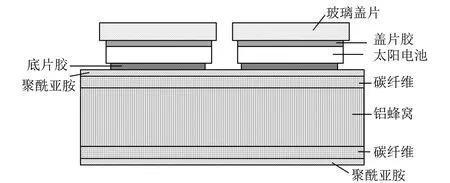

太阳电池阵的剖面结构为多层结构(见图1),在底片胶的上方是叠层太阳电池,叠层太阳电池由太阳电池、盖片胶和玻璃盖片构成;底片胶的下方为基板,基板是由铝蜂窝、碳纤维和聚酰亚胺薄膜构成的多层复合材料。

图1 太阳电池阵的剖面结构示意

底片胶位于整个太阳电池阵结构的中间位置,这给胶接缺陷的检测带来了很大的困难。另外,铝蜂窝为铝箔制成的蜂窝状结构,碳纤维为网状结构,这些复杂结构也会对检测图像造成很大的干扰。

太阳电池胶接的缺陷主要有边缘缺胶、气泡、脱黏等几种。边缘缺胶是指在电池胶接过程中,底片胶没有充分拓展或流动不均匀,在电池的四周边缘缺少底片胶造成有效胶接面积低于电池面积的70%;气泡是指在胶接过程中,在底片胶内引起的封闭气腔,直径在3 mm以上的气泡在空间环境下可能会影响胶接的可靠性;脱胶是指太阳电池和底片胶之间的界面分离,通过严格控制加压固化参数可以有效避免脱胶现象。因此太阳电池胶接无损检测的主要目标是检测出边缘缺胶的面积以及直径为3 mm以上的气泡。

根据太阳电池胶接的特点,从目前的无损检测方法中选取了超声成像和红外热波成像的方法进行试验。

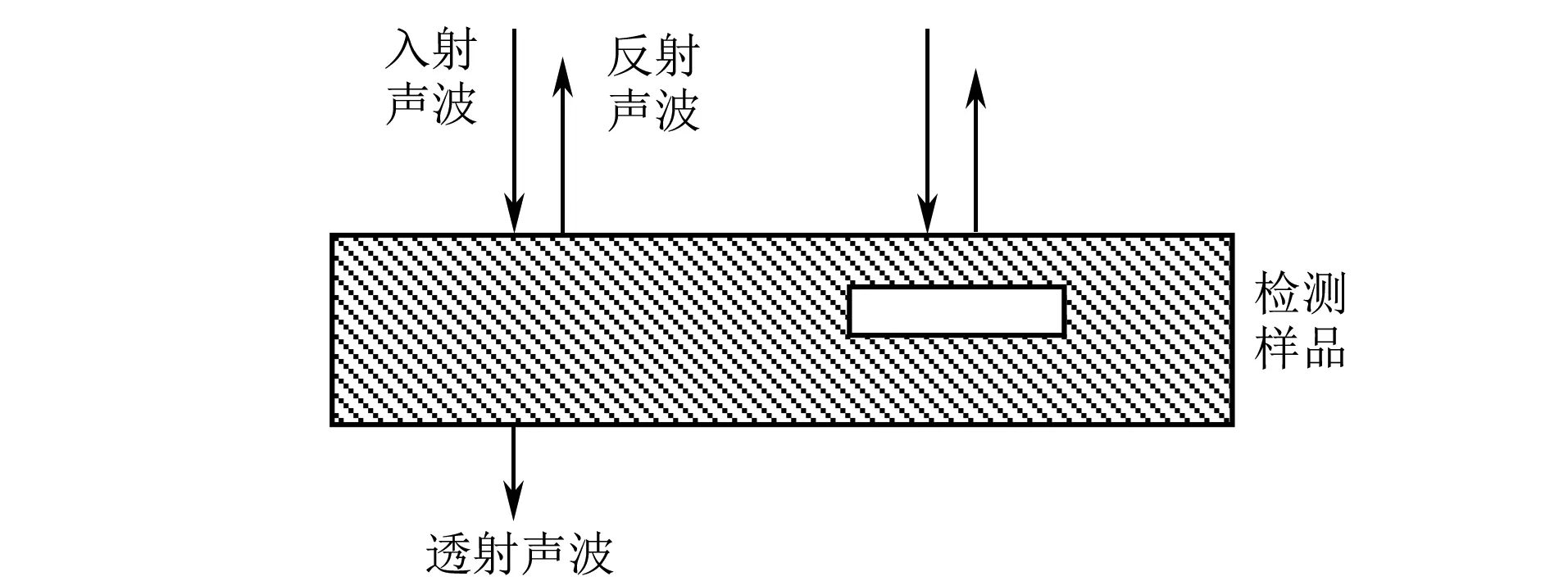

图2 超声成像检测原理示意

1.2 空气耦合超声成像技术

超声成像[1]的原理是从超声波换能器发射高频脉冲的声波,通过耦合中介发射到物体表面,采用信号接收器接收从物体反射或透射回来的声波信号,超声成像检测原理示意如图2所示,该方法利用不同介质的材料具有不同声阻抗的特性,可以从接收的回波信号中获取样品上某一个点的材料信息。在没有缺陷的地方,一部分声波被反射回来,另一部分从样品背面透射出去;在有缺陷的地方,缺陷界面对声波的反射率很高,即大部分声波都被反射回来,而透射的信号几乎为零,通过对反射声波或透射声波的检测,可以判断缺陷的情况。

常用的超声检测需要采用液体耦合剂,考虑到太阳电池阵无法浸入液体,因此需要采用低频的空气耦合超声方法[2]进行检测。另外,玻璃盖片和空气的界面对声信号的反射率很高,因此当超声波入射到玻璃盖片表面时,大部分能量被反射回来,只有很小一部分能量发生透射;当透射的超声波传播到底片胶的位置时,如果底片胶和太阳电池片黏接良好,则超声波继续向下传播,并从电池阵背面透射出去,如果底片胶和太阳电池片存在脱胶或底片胶缺胶,则超声波信号的透过率将非常低。因此,对于底片胶正常的区域以及存在缺陷的区域,电池阵正面反射的超声波信号强度的差异不大,但电池阵背面透射的超声波信号强度的差异很大,利用这个特性,采用透射法来检测底片胶的黏接品质。

太阳电池的胶接结构为平面二维结构,底片胶的厚度为100 μm左右,胶接检测的目的主要是分辨出缺陷的平面位置和面积,而不关心缺陷的深度等其他信息,因此采用C扫描的检测模式。

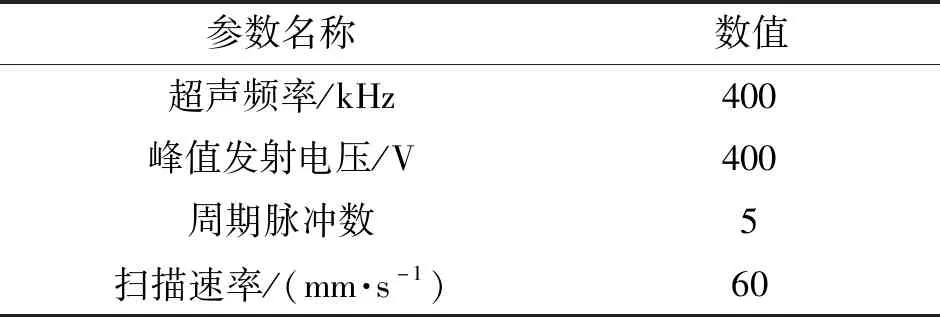

通过试验确定了适合太阳电池胶接缺陷超声检测的主要参数(见表1)。

表1 太阳电池胶接缺陷超声检测的主要参数

1.3 红外热波成像技术

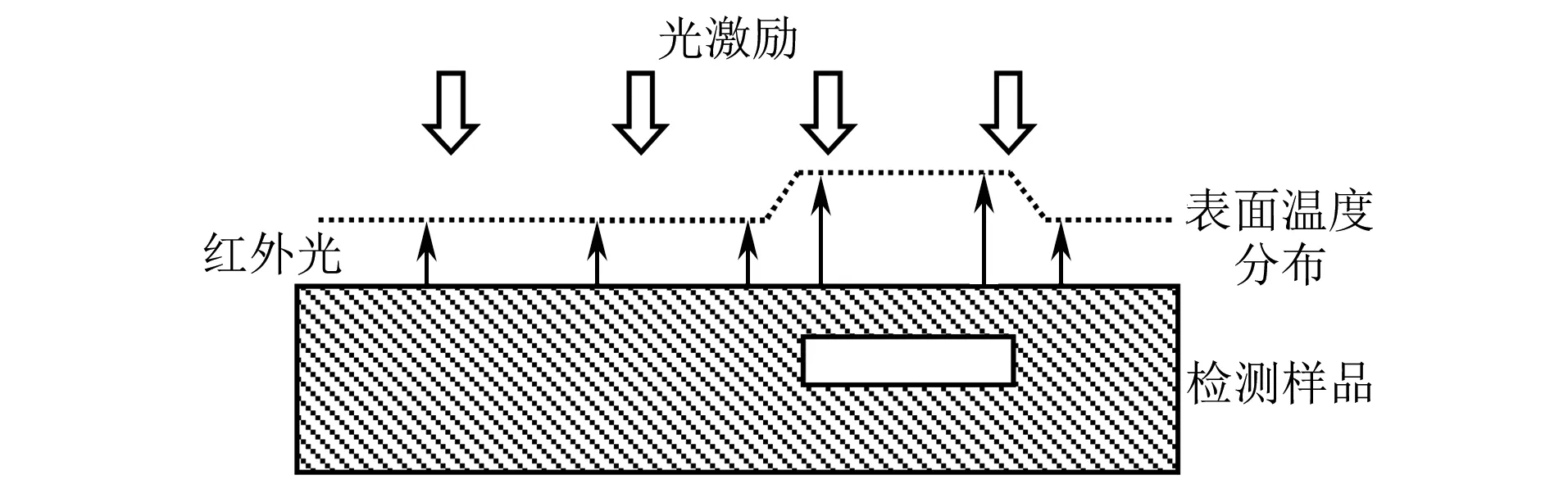

红外热波成像[3-4]是一种利用热能的流动进行检测的方法,属于主动式红外检测技术,即采用外加能量使样品产生温升,通过检测样品表面发射的红外信号进行检测和分析来判断内部缺陷的信息。红外热波成像检测原理示意如图3所示,其利用光激励加热样品,在有缺陷的地方热阻较大,样品表面的热能向样品内部的传导更慢,因此其上方样品的表面温度更高,对样品表面发射的热波信号进行检测可以分析缺陷的信息。

图3 红外热波成像检测原理示意

检测时,对激励信号进行调制使其强度呈周期波动,相应地样品表面发射的红外信号也会呈周期变化,用红外热像仪采集样品表面的红外信号并进行数学处理,可以得到样品表面发射的热波的振幅、位相等信息,将样品各点的振幅或位相转化成伪彩色图像,可以直观地显示出缺陷的分布和大小。热波成像的优点是通过调节信号频率可以适应不同深度的缺陷,通过适当增加检测的周期数可以提高检测的灵敏度和信噪比。

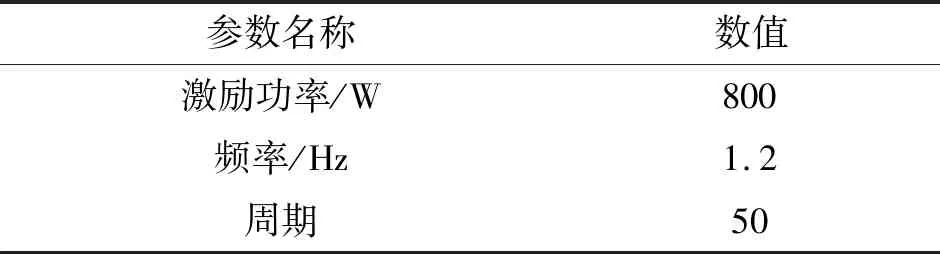

通过试验确定了适合太阳电池胶接缺陷红外检测的主要参数(见表2)。另外,初步的试验表明振幅图像和实际缺陷图像更为符合,因此下面的试验过程主要采用振幅检测。

表2 太阳电池胶接缺陷红外热波检测的主要参数

2 试验过程与讨论

2.1 检测分辨率的比较

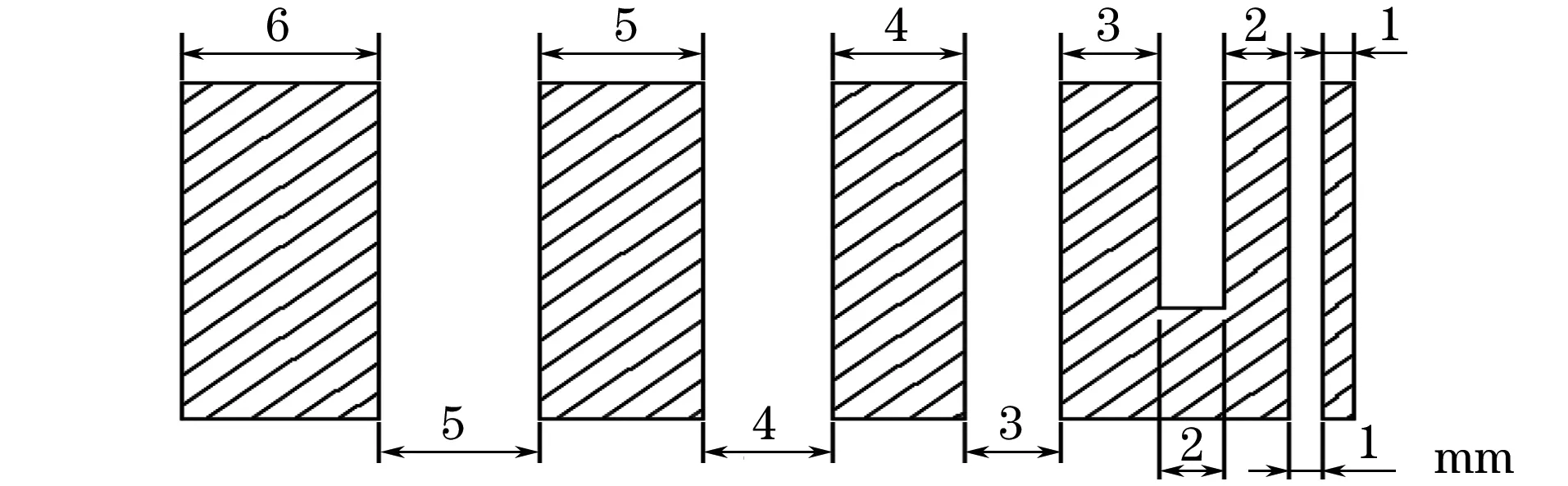

为了比较两种方法对胶接缺陷的分辨率,用模具制作了一个底片胶呈特定形状的太阳电池黏接样品,其中底片胶设置成16 mm不等的胶条,胶条之间的间隙分别为15 mm,具体的分布形状如图4所示,图中的阴影部分为有效胶接区域,其余部分为缺胶区域。

图4 分辨率检测时样品的底片胶分布形状示意

分别对该样品采用超声检测和红外检测两种方法进行了测试,检测结果如图5,6所示。

图5 分辨率检测时,样品的超声检测结果

图6 分辨率检测时,样品的红外检测结果

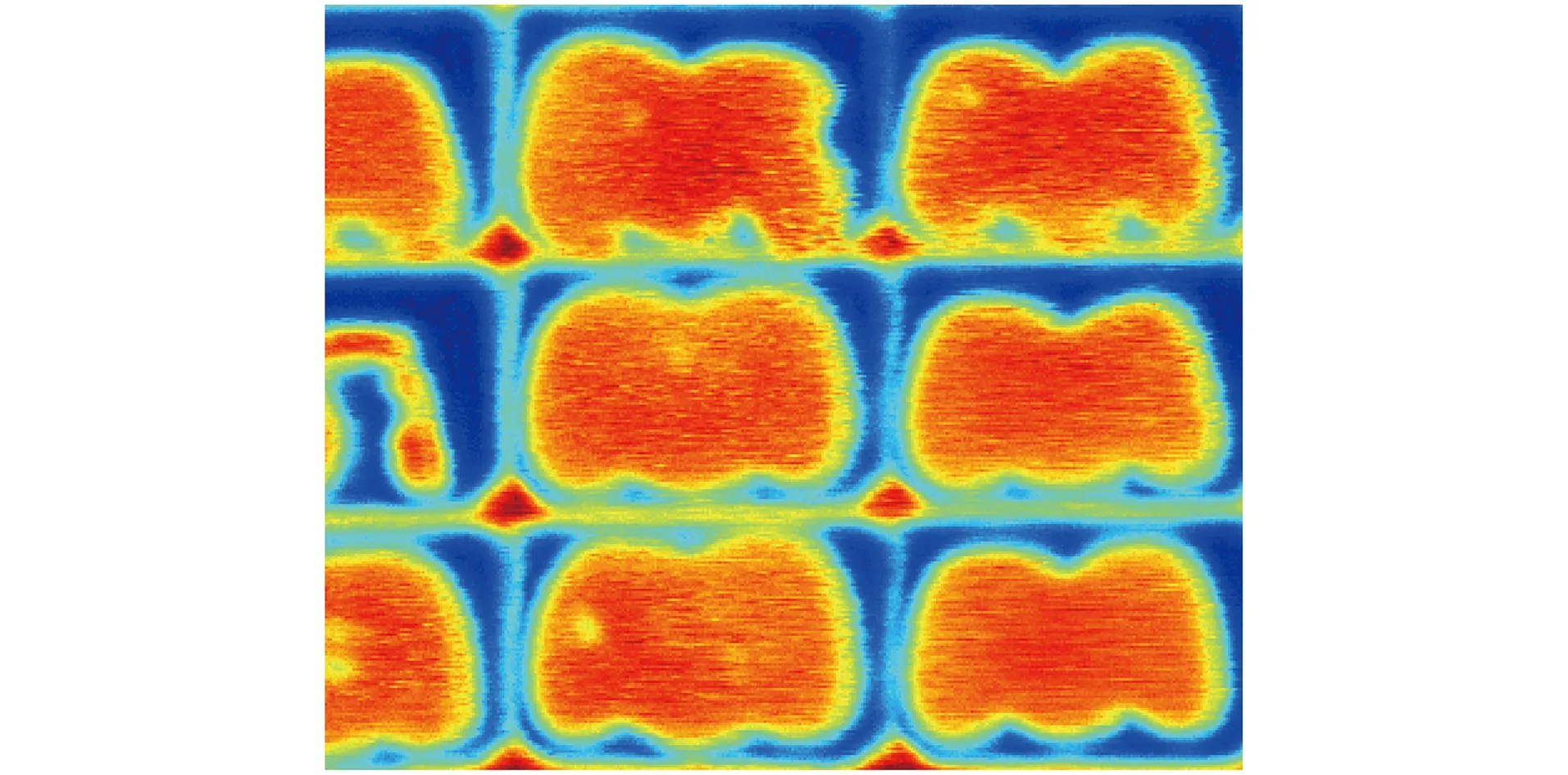

超声检测是根据透射的超声信号的强弱成像的,图5是根据透射信号的强度绘制的伪彩色图像,图中的深蓝色表示的是低透区域,浅蓝色和黄色表示的是高透区域,和图4对比可以看出,深蓝色的低透区域对应的是缺胶区域。从图5可以看出,超声检测对胶条和缺胶区域的分辨率均达到了2 mm,但检测图像和底片胶的实际分布形状相比有很大的失真,且电池的边缘无法得到准确的检测结果,这对于判断胶接缺陷的大小是不利的。

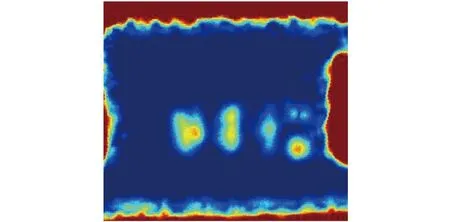

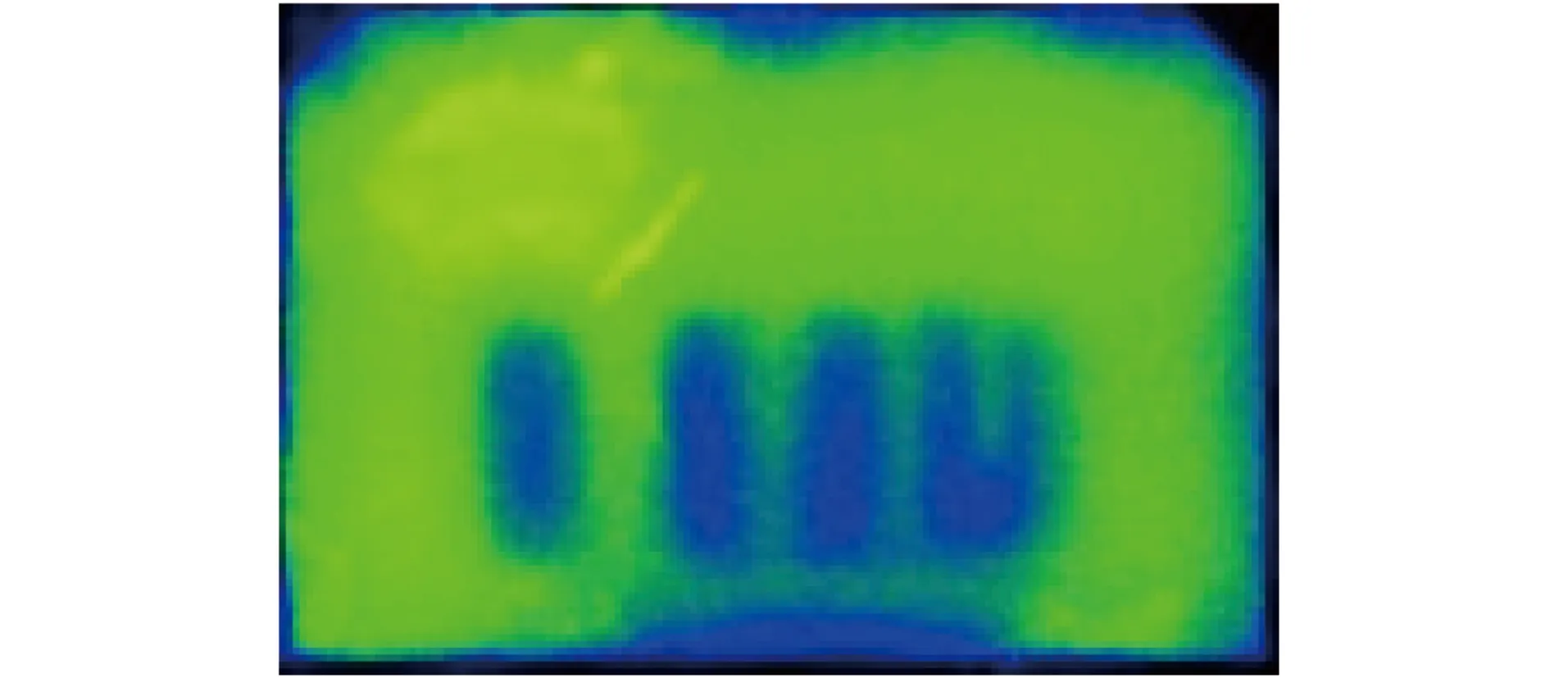

红外热波检测是根据检测的热波信号的振幅成像的,图6是根据振幅绘制的伪彩色图像,图中的绿色表示的是振幅较强的区域,蓝色表示的是振幅较弱的区域,和图4进行对比可以看出,绿色的区域对应的是缺胶区域。从图6还可以看出,红外检测对胶条和缺胶区域的分辨率均达到了2 mm,且检测图像和底片胶的实际分布形状基本保持一致。

通过对太阳电池胶接结构的分析,认为超声检测结果失真大的原因是:声波在穿透太阳电池后受到复杂的铝蜂窝和碳纤维结构的影响,会产生衍射和反射,而造成检测图形的严重畸变。

为了验证超声检测结果失真大的原因,采用玻璃板黏贴太阳电池制成样品,玻璃板厚度为5 mm,底片胶采用特制模板涂敷成特定形状,固化后的胶形如图7所示,另外底片胶中存在直径为2~3 mm的气泡缺陷。

图7 玻璃底板样品的底片胶的实际分布形状

对该样品进行超声检测,结果如图8所示。

图8 玻璃底板样品的超声检测结果

从图8可以看出,对于实心的平板类胶接样件,超声检测的效果较好,对于底片胶内气泡的检测分辨率达到了2 mm,且对底片胶轮廓的检测基本无失真。

2.2 实际产品检测效果的比较

为了进一步验证两种方法对太阳电池阵产品的实际检测效果,制作了一个缺胶的样品,分别用超声方法和红外方法进行检测,然后剥离电池露出底片胶,对底片胶的实际分布情况进行对比。

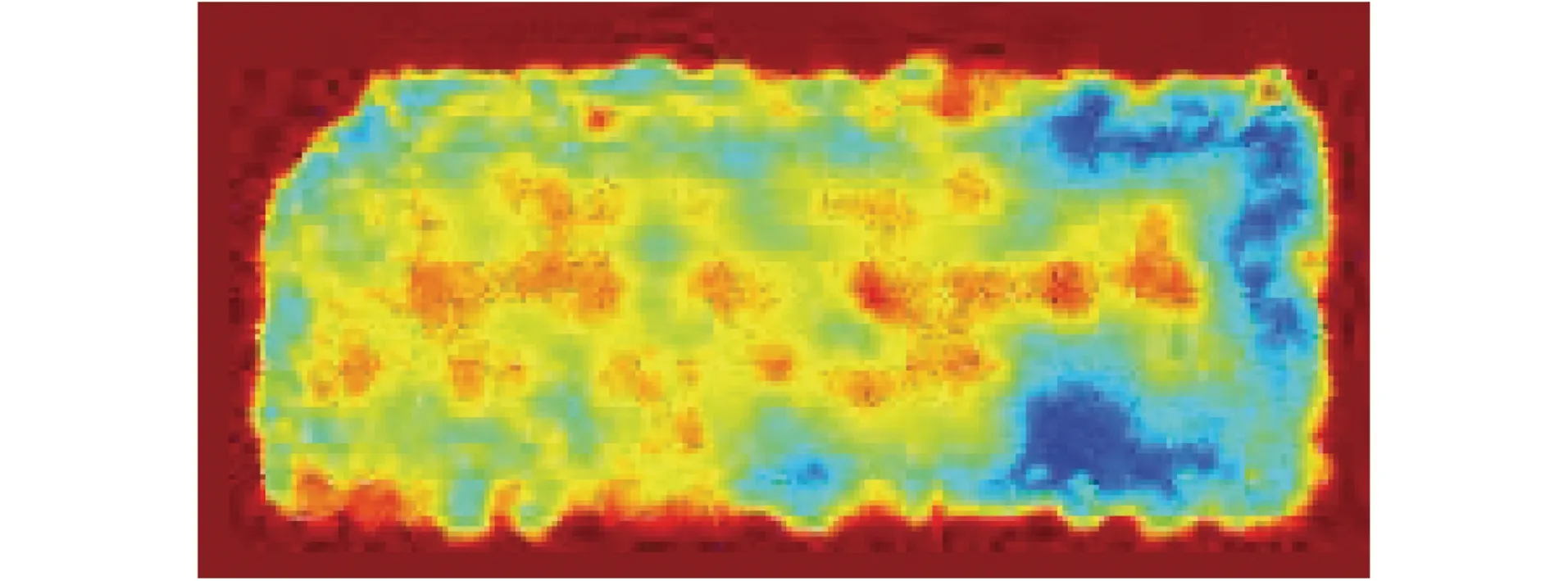

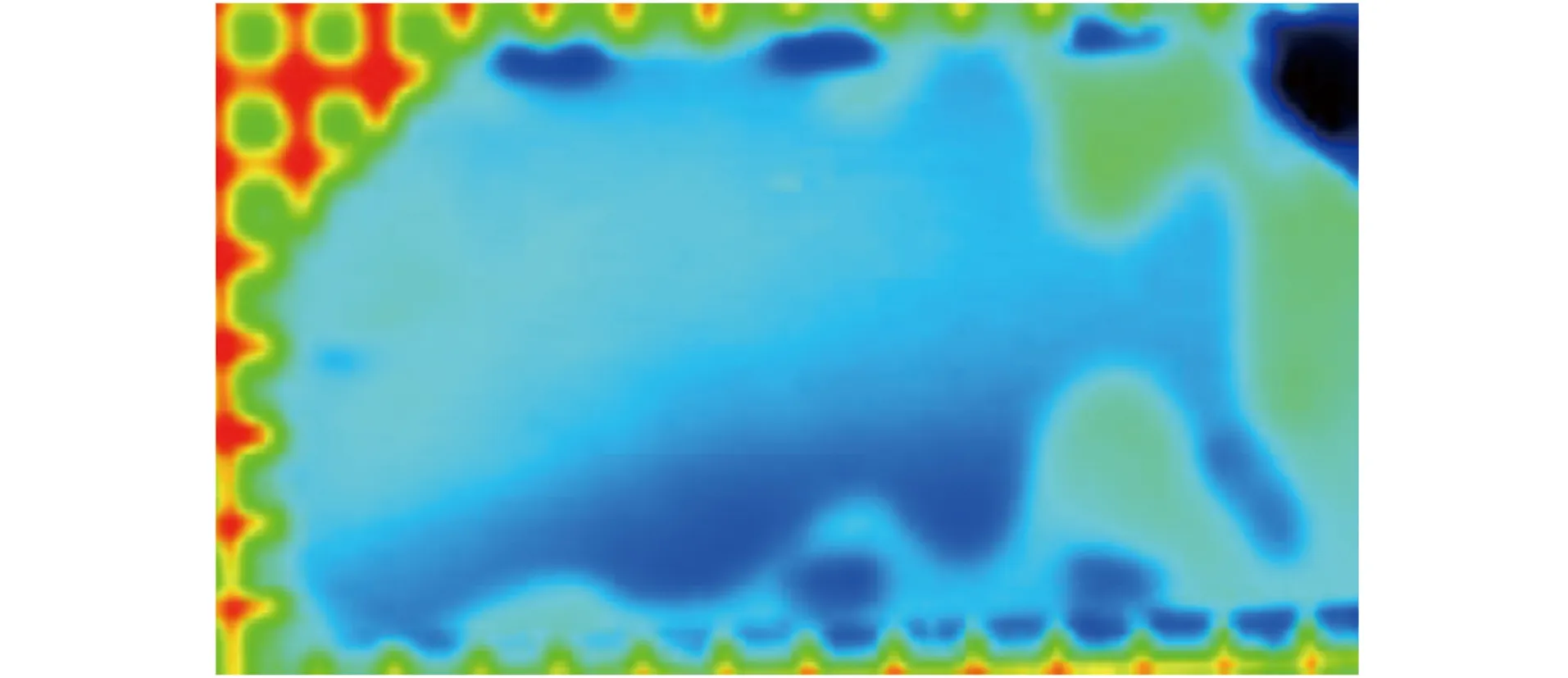

该样品按照正常的胶接过程进行制作,采用特制的模板进行刮胶,在电池右侧的局部区域人为制造缺胶的效果,刮胶后黏贴电池加压固化,然后进行了两种方法的检测,检测后将电池剥离,底片胶的实际分布形状外观如图9所示。该样品的超声检测结果如图10所示,其红外检测结果如图11所示。

图9 样品的底片胶实际分布形状外观

图10 样品的超声检测结果

图11 样品的红外检测结果

从超声和红外的检测结果可以看出,二种方法均能检测出太阳电池胶接的边缘缺胶缺陷,根据底片胶形的特征尺寸估算红外检测对缺陷的检测分辨率优于2 mm。对比图10和图11可知,红外检测图像的轮廓和实际底片胶的分布更为符合,失真小,而超声检测的底片胶轮廓较为模糊,失真较大,且底片胶区域的图像具有明显的斑点,这是因为超声信号受到了背面基板的干扰。

3 结语

超声检测方法与红外检测方法都能对底片胶较大面积的缺陷进行有效地检测,其中超声检测的图形受背面基板的干扰存在一定的失真,图像判读存在困难,但对基板为实心结构的胶接样件的检测结果比较准确;红外检测的图形几乎无失真,图形直观。考虑到太阳电池胶接过程最主要的缺陷是缺胶和气泡,且红外检测属于面成像,检测速度更快,因此红外检测方法更适用于太阳电池生产过程中胶接缺陷检测的工程应用。