基于水平剪切超声导波的高温管道壁厚在线监测

2019-09-232

2

(1.北京大学 工学院 力学与工程科学系,北京100871;2.北京大学 湍流与复杂系统国家重点实验室,北京100871)

管道壁厚测量是管道腐蚀监测的一种重要手段,可以及时发现管道的安全隐患,合理指导管道的检修和更换,尤其对于极端条件下的高温管道,像石油化工、煤化工、核电等能源工业中,其腐蚀速率和安全隐患会急剧增大,因此对其壁厚进行在线监测具有更重大的意义[1]。传统的工业测厚方法有漏磁法、涡流法、射线法、超声法等[2],其中以超声法应用最多,最适合长期在线监测,其根据超声信号在待测试件上下表面回波信号的时间差乘以被测结构中超声波的传播速度来确定厚度。相比其他方法,超声法具有结构简单,测量精度高,量程范围宽的特点。

然而,一般的压电超声探头只能在其居里温度的一半以下(<150 ℃)长期正常工作,对于高温管道,常规的压电换能器如果直接接触都会面临退极化失效的问题,尽管目前也有很多关于耐高温压电材料的研究[3-4],但技术上还是不够成熟,仍处在实验室探索阶段,价格成本也非常高,距离真正的大规模市场应用还很遥远,且工作时接触时间很短(一般几秒量级),若长期暴露在高温环境下,其压电性能也会逐渐退化。另外,在高温环境下,常规的液体超声耦合剂也会挥发,使得传统超声测量方法面临很多困难[5]。至于电磁超声,虽然可以实现高温下的非接触测量,但其功耗大,能量转换效率低,体积和质量大,不适合长期在线监测[6-7]。故,一般只能等到计划停工的时候进行高温管道的检测,而很多企业停工成本高,严重影响经济效益,并且检测周期也比较长,非常不方便。

笔者设计了一种基于水平剪切(SH)导波的高温管道壁厚在线监测方法,将波导测量装置永久在位安装在高温管道上,可以实时连续地测量管壁厚度的变化,消除了每次测量时换能器重新耦合和定位造成的误差,提高了壁厚监测的精度和一致可靠性。这种超声导波法测厚的关键在于波导条中非频散SH导波的激励和接收,以及波导条和高温管道的连接。笔者针对这些问题做了相应的研究,提出了一种适合在线监测应用的非频散SH导波的激励与接收方法,另外设计了一种波导连接装置,通过干耦合压力夹持,实现了SH导波信号在接触界面的有效传递,最后基于双波导条一发一收模式,验证了这种SH超声导波法在室温和高温(600 ℃)下在线监测管道壁厚的可行性。

1 试验方案

图1 基于SH导波的高温管道壁厚在线监测装置外观

图2 双波导条一发一收模式测厚的原理示意

图1为基于SH导波的高温管道壁厚在线监测装置外观,该装置由波导条、激励压电换能器、接收压电换能器、干耦合连接夹具、高温管道,以及管道表面螺柱焊机焊接的螺柱等组成。试验时拧紧螺柱上的螺母来施加压力连接,图2为双波导条一发一收模式测量高温管道壁厚的水平剪切波信号传输原理示意,测量信号由激励压电换能器发射,沿波导条传播,进入高温管道内,多次反射再折回波导条,被接收压电换能器接收。图3为横截面尺寸(长×宽)为18 mm×0.6 mm的不锈钢波导条隔热降温的有限元计算模拟曲线,波导条一端温度设置为600 ℃,周围是室温25 ℃的环境。实际测量是基于波导条中的非频散导波信号进行的,这种大宽厚比的波导条在高频下存在非频散的水平剪切导波模态准SH0,性质类似于无限大平板中的SH0模态[8]。准SH0波的激励和接收是采用在波导条表面黏接厚度剪切模式的锆钛酸铅压电陶瓷(PZT)长条实现的,其频率大小可以通过波导条的尺寸设计来进行调节,需要满足频宽积大于准SH0模态的非频散临界频宽积(不锈钢频宽积为15 MHz·mm),频厚积小于SH1模态的截止频厚积(不锈钢频厚积为1.6 MHz·mm)的条件[9-10],如式(1)所示。

(1)

式中:f为频率;w,d分别为波导条的宽度和厚度。

图3 波导条隔热降温效果的计算模拟曲线

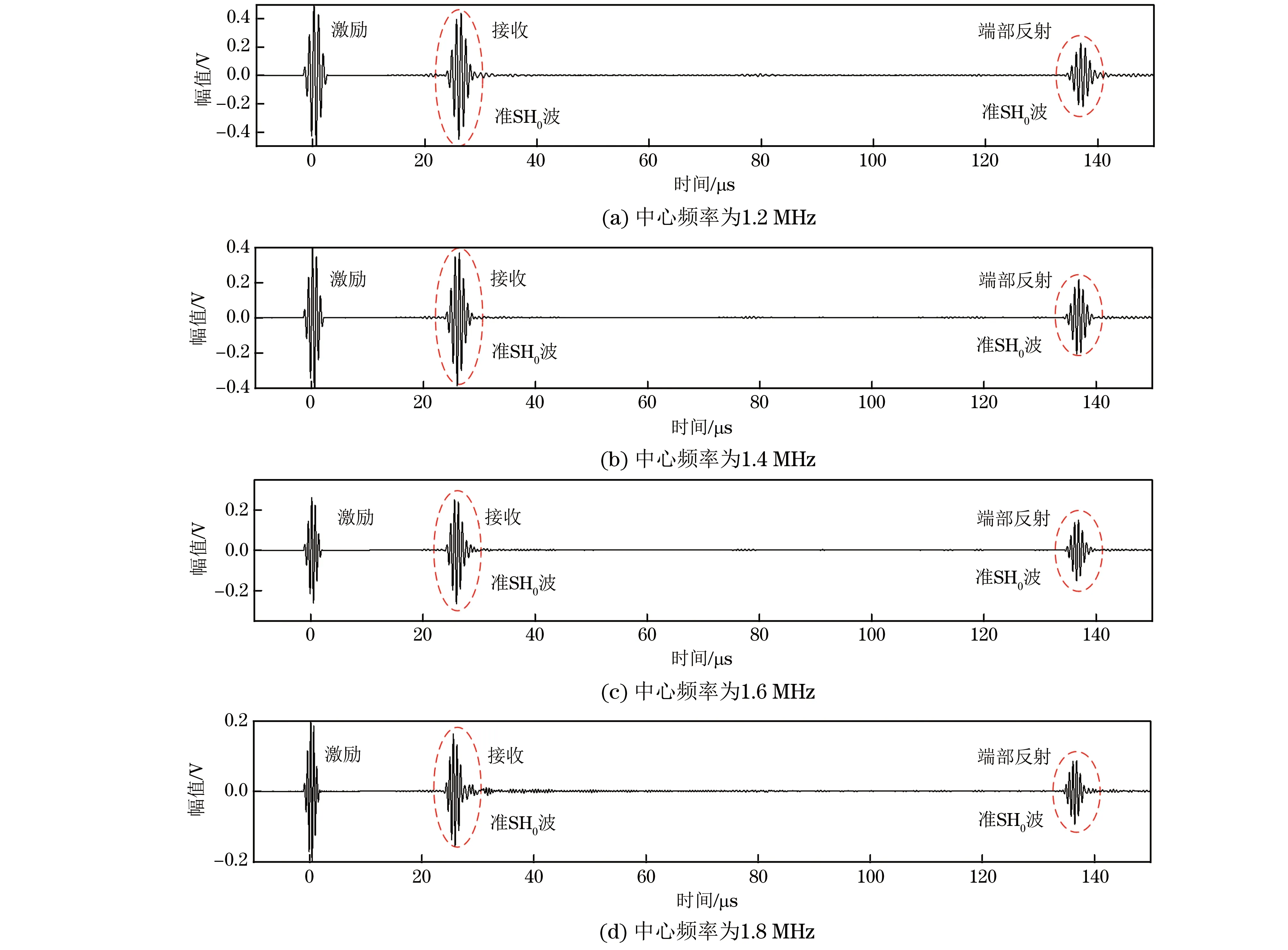

考虑到激励信号是汉宁窗调制的5周期正弦脉冲,其本身包含有一定的频率宽度,最后准SH0模态的实际可激励中心频率为1.2 MHz1.8 MHz。

确定了激励的准SH0波频率,设计的激励压电换能器PZT长条尺寸(长度×宽度×高度)确定为12 mm×1.2 mm×0.4 mm,紧贴端部表面;接收压电换能器PZT长条尺寸(长度×宽度×高度)为8 mm×1.2 mm×0.4 mm,黏接在距离激励端80 mm处表面。在不同中心频率下,波导条中激励和接收的准SH0波模态如图4所示,可看到准SH0波的频率能达到1.8 MHz,在1.2 MHz1.6 MHz范围的中心频率下,准SH0波的信号纯度非常高,基本可看成非频散的单模态,当频率达到1.8 MHz时,准SH0波后面会出现微弱的尾波噪声信号,若频率再提高,后面尾波噪声信号会更明显,就不能看成单模态的准SH0波,从而限制了厚度测量时反射回波信号的识别。

图4 不同中心频率下波导条中激励和接收的准SH0模态电压幅值非比例显示

波导条和高温管道的连接采用压力夹持的方式,由于准SH0波的能量集中在波导条的宽度中心区域,越靠近边缘,能量衰减越快,位移几乎为零,因此通过约束波导条的边缘来固定波导条,就不会影响测量信号准SH0波的传播。两个波导条保持平行不接触,中间间隔为1 mm,波导条下端伸出L形块的长度为3 mm,通过氩弧焊将其边缘分别点焊固定在L形块的边角口,最终夹具和波导条都连为一体。L形块两侧的中间开了槽口,在待测试件表面用螺柱焊机焊接两个螺柱,然后伸入到L形块两端的槽口,拧紧螺母施加压力,使得波导条下端面和待测试件表面紧密接触耦合。测试时需要一定的压紧力,波导条上才能接收到信号,且在一定范围内,随着压力的增加,接收信号幅值也相应增大,这一方面是因为压力越大,波导条和待测试件接触就会越好,另一方面是水平剪切波传播时,介质质点振动方向平行于接触表面,压力太小时会存在相对滑动,水平剪切波传递效率就会降低。具体试验时,通过拧动螺母的松紧程度,来观察接收信号的显示,调整最佳的施加力;同时也不能拧得过紧,否则压力太大会造成波导条伸出部分发生弯曲变形而不再保持互相平行,对测量也是不利的。

当波导条上水平剪切导波准SH0传到高温管道表面时,考虑到波导条的厚度远小于水平剪切波的波长(<λ),宽度远大于水平剪切波的波长(>7λ),这种水平剪切导波入射就可以近似看成一个反平面剪切的线源,理论上这种反平面剪切的线源在高温管道内只会激励出水平剪切波,其会沿各方向等幅度均匀扩散,这是一种最理想的壁厚监测的激励源模式,不存在检测盲区。高温管道内激励出的水平剪切波传播到管道内壁,会发生反射折回到管道外壁的接触界面,经透射重新进入波导条中,非频散地再沿着波导条传播回去,被接收压电换能器接收,而通过分析接收到的管道内相邻两次反射回波信号的时间差,就能得到管道的壁厚。但在单波导条脉冲回波测量模式下,由于干耦合夹持的界面连接信号透射传递效率低,所以实际进入管道内的信号非常微弱,并且非理想的接触界面处可能存在模态转换,以及波导条上准SH0波激励时存在一定的发射噪声信号,这些信号都会掩盖管道内的微弱回波测量信号,使得最后呈现的只有准SH0波在波导条端部接触界面处的一个强反射信号,而管道内的反射回波信号无法分辨,如图5(a)所示。

图5 10 mm厚不锈钢平板的单波导条和双波导条模式下的接收信号

因此采用双波导条一发一收的测量模式,从图5(b)的接收波形可以看到,虽然信号经过两次接触界面的透射,幅值相比单波导条脉冲回波模式的降低了很多,但信号分离的相对纯度很高,管道内各次反射回波信号在时域上清晰可分辨,这是因为接收波导条只接收那些已进入到管道内的信号,消除了激励波导条上准SH0波激励时产生的噪声模态信号,以及接触界面不理想接触时产生的模态转换对最后目标测量信号的掩盖。实际测厚时,是根据待测试件内相邻两次反射回波信号的时间差来求厚度的,所以信号幅值本身的绝对大小对测量的意义不大,而更关注的是信号分离的纯度和脉冲波形的保持。

笔者搭建了高温壁厚在线监测试验系统(外观如图6所示),其激励PZT长条黏接在发射波导条贴近端部的表面中心区域,接收的PZT长条黏接在接收波导条贴近端部的表面中心区域,两波导条保持平行,间隔1 mm,通过波导夹具与待测试件的干耦合压力夹持。待测钢板放在分离式数显恒温加热台(可到750 ℃)的台面上加热,钢板上下表面分别焊接上热电偶来实时监测其表面温度。试验时,由安捷伦33220A型函数发生器产生一个汉宁窗调制的5周期正弦脉冲信号,再经功率放大器KH7602放大至30 V,放大后的脉冲信号接到激励PZT长条上,从而在发射波导条上激励出准SH0波,其沿着波导条非频散地传播到钢板表面,会在钢板中激励出水平剪切波,剪切波沿着板厚方向多次反射,再折回到接收波导条上,沿着接收波导条非频散地传播到端部,由接收PZT接入示波器(Agilent DSO-X 3024A)进行信号采集和显示。通过分析接收到的多次反射回波信号,就能测量出待测高温试件的厚度。

图6 基于SH超声导波法的在线壁厚监测试验系统外观

2 试验结果与讨论

2.1 室温下平板厚度的测量

首先,在室温下测试设计的波导装置的测厚可行性。待测试件是一个变厚度的不锈钢阶梯板,将波导装置依次夹持在不同厚度处,通过拧紧螺母来施加压力,检测其厚度测量信号。接收到的反射回波信号如图7所示,可以看到不同厚度下第一个到达的信号时间点都相同,而第二个以及后面到达信号的时间间隔和阶梯板厚度呈正比关系。这是因为第一个到达的信号是经两波导条中间的平板上表面传过去的,所以其到达时间与板厚无关,而后面的到达信号是经平板下表面反射的回波信号,其时程依赖于板厚。另外,从平板最薄处5.846 mm的回波信号可以看出,提高频率到1.8 MHz时,则凸显了其测量优势,相邻的两次回波信号能逐渐分离开,而在1.2 MHz频率下,回波信号全叠加在一起而无法识别。对接收的时域信号进行小波变换,可以提取第二次和第三次到达信号的时间差,根据这个时间差即可求得板厚,试验时利用最厚处的时间差来标定阶梯板的剪切波速,为3 099.86 m·s-1,然后将试验测得的板厚和千分尺标定结果进行对比,平均误差保持在0.08 mm以内。

图7 变厚度不锈钢阶梯板的反射回波信号

2.2 室温下钢管壁厚的测量

接着测量用于工业运输的低碳钢钢管的壁厚,选用的钢管尺寸规格是:外径为219 mm,壁厚为12 mm。测量前先用抛光机将波导安装区域的锈迹打磨掉,然后沿管道轴向间隔50 mm焊接两个螺柱,固定波导装置,波导条宽度与管道轴向保持平行,由于两波导条间隔很近,波导装置在环向接触区域非常窄,所以对于大管径的钢管,其曲率对波导安装没什么影响。与平板测量类似,钢管测量接收到的钢管内反射回波信号如图8所示,前几次反射回波均清晰可辨,通过小波变换的信号包络线提取相邻两次回波信号的时间差,再取平均计算出低碳钢钢管中的剪切波速为3 242 m·s-1,很接近低碳钢中剪切波速的理论值。

图8 壁厚为12 mm的低碳钢钢管内的反射回波信号

2.3 高温下平板厚度的测量

以上验证了大管径管道的曲率对波导测厚装置的测量几乎没有影响,为了试验加热方便,这一部分的高温试验选用平板结构来测试,考虑到不锈钢导热系数比较低,为了快速加热升温,平板的材料选用导热系数高的45号钢(中碳钢)。平板长为160 mm,宽为80 mm,厚为9.80 mm,在其中心区域沿宽度方向焊接两个固定螺柱,将波导测厚装置通过螺母干耦合压力夹持在待测平板上,再放在恒温加热台上加热,加热台上数显的是台面温度,加热板上下表面温度由热电偶实时监测。当加热台恒温温度设为700 ℃,并恒温稳定后,热电偶监测到平板下表面的温度为590.5 ℃,上表面的温度为588.6 ℃,可见加热平板的上下表面温度差很小(1 ℃以内),因此测量时就忽略了加热板内的温度梯度对剪切波速的影响,认为板内温度是均匀分布的。当加热平板表面的温度达到590 ℃时,连接的波导条端部压电换能器处的温度由热电偶测量显示为32.6 ℃,波导条达到了良好的隔热降温效果。

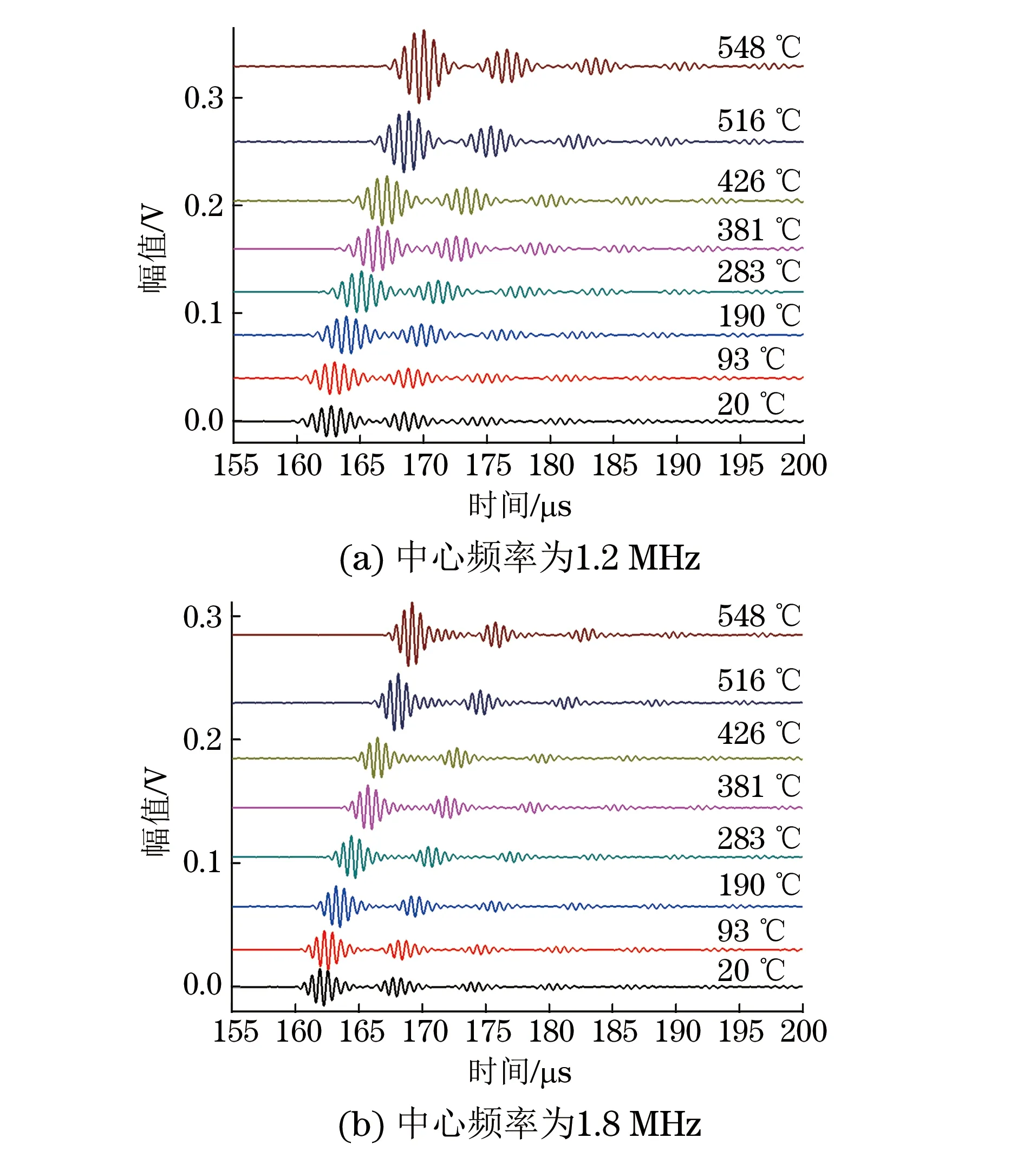

加热过程中,恒温加热台每隔50 ℃设定一个恒温温度,待温度稳定一段时间后,记录下加热平板上下表面热电偶显示的温度,然后给端部压电换能器激励一个超声信号,激励脉冲幅值均是30 V,另一波导条端部压电换能器由示波器记录板内回波信号。图9记录了温度上升过程中接收的反射回波信号。通过对比,可以看到随着温度的上升,接收回波信号的到达时间都滞后了,这主要是由于温度升高,波导条上的剪切波速会减小。相邻两回波信号之间的时间间隔随着温度的升高,也会变大,这是由加热平板内剪切波速变小造成的,但这种时间间隔的变化相比第一个到达信号的时间滞后非常微弱,这是因为测量信号在加热平板里的传播距离相比波导条长度非常短。另外,随着温度的上升,接收的回波信号幅值会逐渐增大,这主要是由于高温下,钢板和波导条会变软,两者的接触在压力作用下会更紧密,剪切波在接触界面的透射传递效果会更好。

图9 温度上升过程中接收到的反射回波信号

图10 试验测量中碳钢平板的剪切波速和温度的关系

对接收到的回波信号作小波变换,可得到小波变换后的包络线,从包络线的峰值可提取每次回波信号到达的时间。高温加热时,除了钢板中的剪切波速会发生变化,钢板厚度也会因为热膨胀发生变化,但相比剪切波速的变化,热膨胀造成的厚度变化几乎可忽略不计,碳素钢在600 ℃下的线热膨胀系数为14.6×10-6K-1,600 ℃下热膨胀导致的厚度变化大约为0.9%,这里计算波速随温度的变化时没有考虑钢板自身热膨胀造成的厚度变化,直接利用室温下的板厚除以相邻两次回波信号时间间隔得到板中的剪切波速,最后通过试验测得的剪切波速和温度的关系如图10所示,从图10可知,中碳钢平板从室温加热到590 ℃,剪切波速会从3 283 m·s-1下降到2 784 m·s-1,故热膨胀导致的厚度变化几乎可忽略不计。通过线性函数拟合了试验数据,发现剪切波速和温度的线性相关性高,两者的最大偏差保持在40 m·s-1以内,对应于最大波速的1.2%。同理,在标定了材料剪切波速和温度的关系以后,若已知测量温度,就可以通过测量试件中相邻反射回波信号的时间间隔来确定试件的厚度,从而在线监测其厚度的连续变化。

3 结语

发展了一种用于高温管道壁厚在线监测的SH超声导波法,其中波导条上非频散SH导波的激励和接收是采用PZT长条来实现的,其结构轻质紧凑,适合长期的在线监测,而波导条和高温管道的连接是采用特殊设计的夹具进行压力干耦合夹持的,在双波导条一发一收模式下实现了超声信号在界面处的有效传递。试验测量了室温下不同厚度的不锈钢平板和低碳钢钢管,发现接收到的各次反射回波信号均清晰可辨且彼此分离,根据相邻回波的时间差计算出的剪切波速也比较接近其理论值。最后测量了高温下(600 ℃)钢板中剪切波速和温度的关系,发现测量到的各次反射回波信号仍能清晰可辨,且波形稳定。标定不同温度下的剪切波速后,就能通过测量管道内相邻回波信号的时间间隔,来实时在线监测高温管道的壁厚变化。这种基于SH超声导波的测厚法将压电换能器和高温管道分离开,实现了远距离超声测量,结合无线数据传输技术,对于高温管道腐蚀的长期在线监测具有很好的应用前景。