金属O形环密封结构的泄漏模型研究*

2019-09-23

(西南石油大学机电工程学院 四川成都 610500)

由于石油、化工、农业、核能、航空航天、海洋开发等领域所采用的某些装备,其介质性质和操作工况十分苛刻,如强腐蚀性、放射性、高温、高压等,因此其密封要求非常严格。因采用一般的垫片密封无法满足要求,金属O形环(以下简称O形环)密封则在这些装备中起到了重要作用。密封的目的就是防止泄漏,密封处泄漏是引起装备失效的主要原因。1973年,REUTERT等提出通过泄漏率来表示密封垫片的性能[1],泄漏率的提出可以定量地分析密封性能。ROTH和HABLANIAN[2]基于分子流假设,提出了真空密封的泄漏模型。王波等人[3]基于ROTH密封理论对真空环境下橡胶O形圈的泄漏率进行了研究,给出了硅橡胶材料密封系数的数值模拟方法。顾伯勤[4]基于气体通过多孔介质的总流率为层流流率和分子流率之和,提出了气体通过非金属垫片泄漏率的普遍表达式。冯秀和顾伯勤[5-7]基于分形理论[8-9]及层流理论[10-11]对金属垫片密封的泄漏模型进行了研究,建立了泄漏率与垫片压紧应力、介质压力、垫片宽度、分形参数及真实接触面积等因素之间的关系。沈明学等[12]对金属O形环密封进行了氦检漏试验,给出了泄漏率随沟槽深度的变化曲线。然而,目前针对金属O形环泄漏模型的研究鲜见报道。因此,本文作者基于金属垫片密封的泄漏模型来建立O形环静密封结构的泄漏模型。

与金属垫片泄漏率计算有关的因素中,密封的真实接触面积与粗糙表面的接触模型有关。金属垫片密封面接触模型中微凸体的变形方式考虑了弹性、弹塑性和完全塑性变形。而KOGUT和ETSION[13]已将微凸体的变形方式扩展为完全弹性、第一弹塑性、第二弹塑性和完全塑性变形。为了建立更符合实际情况的结合面模型,温淑花[14]在建立结合面接触模型时,采用了KOGUT提出的微凸体变形方式,但未考虑微凸体大小分布的域扩展因子。另外,金属垫片泄漏率计算中的垫片宽度为定值,而O形环密封结构的接触宽度与O形环的压缩率有关。SHEN等[15]对O形环进行了环压扁试验,给出了压缩率与接触宽度的关系曲线。

本文作者改进了密封面接触分形模型,建立了压缩率与接触宽度的关系,推导出适用于O形环密封结构的泄漏模型。

1 泄漏模型

1.1 O形环密封结构模型

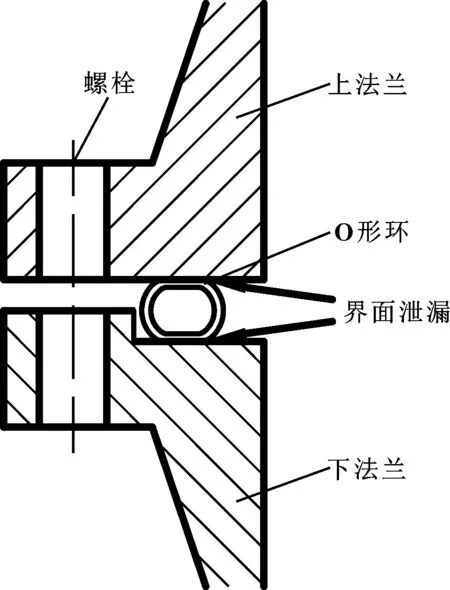

螺栓、法兰和O形环连接结构(如图1所示)的密封机制是通过拧紧螺栓使O形环产生一定的变形,拥有足够的回弹力使接触表面产生较大的接触应力,从而使法兰表面与O形环表面紧密贴合。由于任何制造或加工方法都不可能形成绝对光滑的理想表面,实际密封表面形貌为凹凸不平表面,而且密封面间也不可能实现完全嵌合,所以在相互接触的密封面间总是存在着细微的间隙或通道。因而,O形环密封的泄漏主要为“界面泄漏”,且是不可避免的。

图1 金属O形环密封结构示意图

O形环一般用于中、低、高压装备的密封,气体通过密封结构的流动为层流流动,因此,文中将基于金属垫片密封结构泄漏模型来建立适用于O形环密封结构的泄漏模型。

气体通过金属垫片密封结构的流动,可看成是气体在简化成余弦波形状的泄漏通道中不可压缩黏性流体的稳定层流流动,基于分形理论和层流理论,金属垫片密封结构的泄漏模型[7]为

G3(D-1)(Aa-Ar)(7-3D)/2C1exp(-C2SG)

(1)

1.2 改进接触分形模型

从式(1)中可看出,泄漏率的计算与密封面的真实接触面积Ar有关。当螺栓预紧时,密封面上所有微凸体的接触横截面积a之和,即为密封面的真实接触面积Ar。因此,改进密封面的接触模型可得到更接近实际的真实接触面积Ar。

密封面之间的接触可简化为刚性理想光滑平面(法兰密封表面)与等效粗糙表面(O形环密封表面)的接触。假设:等效粗糙表面满足各向同性的分形特征;微凸体间没有相互作用;变形时只有微凸体发生变形;不考虑接触过程中接触硬化和硬度随深度的变化;不考虑摩擦。

基于分形理论,微凸体的临界接触横截面积[14]为

(2)

式中:γn为空间频率的模,它决定着粗糙表面的频谱,γ=1.5可适于高频谱密度及相位的随机性;E为等效弹性模量,MPa;K为硬度系数,与材料泊松比ν相关,K=0.454+0.41ν;H为较软材料的硬度,MPa。

完全弹性变形阶段、弹塑性变形第一阶段、弹塑性变形第二阶段及完全塑性变形阶段的微凸体负载分形模型[14]分别为

(3)

(4)

(5)

Fp(a)=Ha

(6)

中:a为微凸体接触横截面积,mm2。

文献[17]引入微凸体大小分布的域扩展因子ψ,微凸体接触横截面积分布函数为

(7)

式中:al为最大微凸体的接触横截面积,mm2。

密封面压紧力F与真实接触面积Ar的关系[14]为

(8)

当D≠1.5时:

(9)

当D=1.5时:

(10)

式中:

1.3 金属O形环接触宽度

金属垫片密封结构泄漏率计算中接触宽度为定值,而O形环的密封接触宽度b与压缩率λ有关,将式(1)用于O环密封泄漏率的计算,则需要对O形环的密封接触宽度与压缩率的关系进行分析。

文献[15]试验结果给出的压缩率与接触宽度关系曲线表明,O形环在发生塌陷前,接触宽度随压缩率的增加而逐渐增加;发生塌陷后,接触宽度迅速减小,最后逐渐趋稳。对塌陷前的试验数据进行回归分析,拟合相关系数在0.99以上,推导出在O形环塌陷前,接触宽度b与压缩率λ的关系为

b=C3exp(C4λ)

(11)

式中:C3、C4为常数系数。

将式(11)代入式(1)中,可得到适用于金属O形环密封结构的泄漏模型为

ψ[(2-D)(3D-5)]/2G3(D-1)(Aa-Ar)(7-3D)/2C1exp(-C2SG)

(12)

2 验证分析

以文献[12]中金属O环密封结构泄漏率的试验数据为依据,对金属O形环密封结构泄漏模型的正确性进行验证。验证方法:首先采用有限元法分析与接触宽度有关的C3、C4系数;根据文献[7]取D=1.24、G=1.193 3×10-6,C1=0.77C2=0.058;其次根据式(9)计算密封面的真实接触面Ar;再将得到的参数代入式(12)中,计算出密封泄漏率;最后对试验数据与理论计算率进行比较分析,若泄漏率在同一量级,说明文中建立的泄漏模型是合理的。

2.1 模型建立

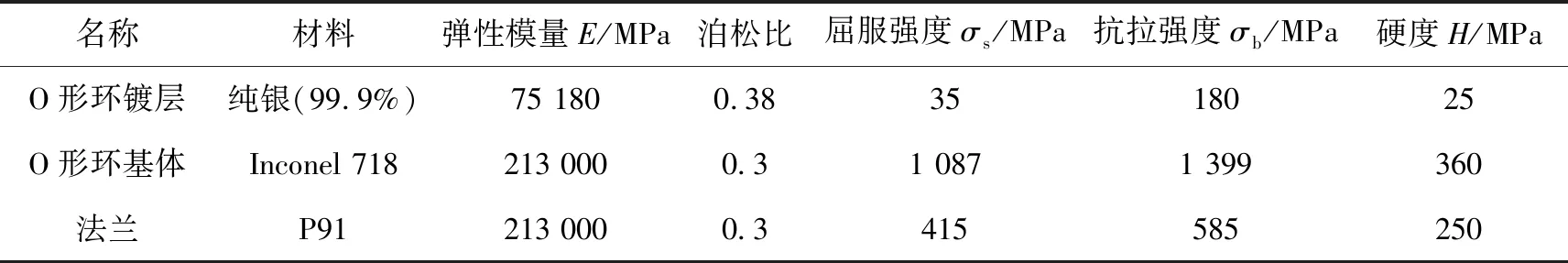

采用文献[12]中O形环的规格和性能参数,O形环基体材料为Inconel718,表面镀银,法兰材料为P91;O形环线径d=12.7 mm,壁厚t=1.35 mm,外径D1=650 mm。密封介质为氦气,常温下氦气动力黏度为η=1.855×10-7Pa·s。常温下密封结构材料性能如表1所示。

表1 金属O形环密封结构材料性能

利用ABAQUS分析O形环密封接触宽度随压缩率的变化规律。假设上、下法兰为刚性体,O形环为弹塑性变形体,建立O形环有限元网格模型如图2所示。采用CAX4I单元,且对O形环与上法兰接触区域进行局部加密,共包含44 576个节点,总单元数为42 984。金属O形环表面与法兰表面接触摩擦因数取0.15。上法兰沿y的负方向对O形环施加多步位移载荷。

图2 金属O形环有限元网格模型

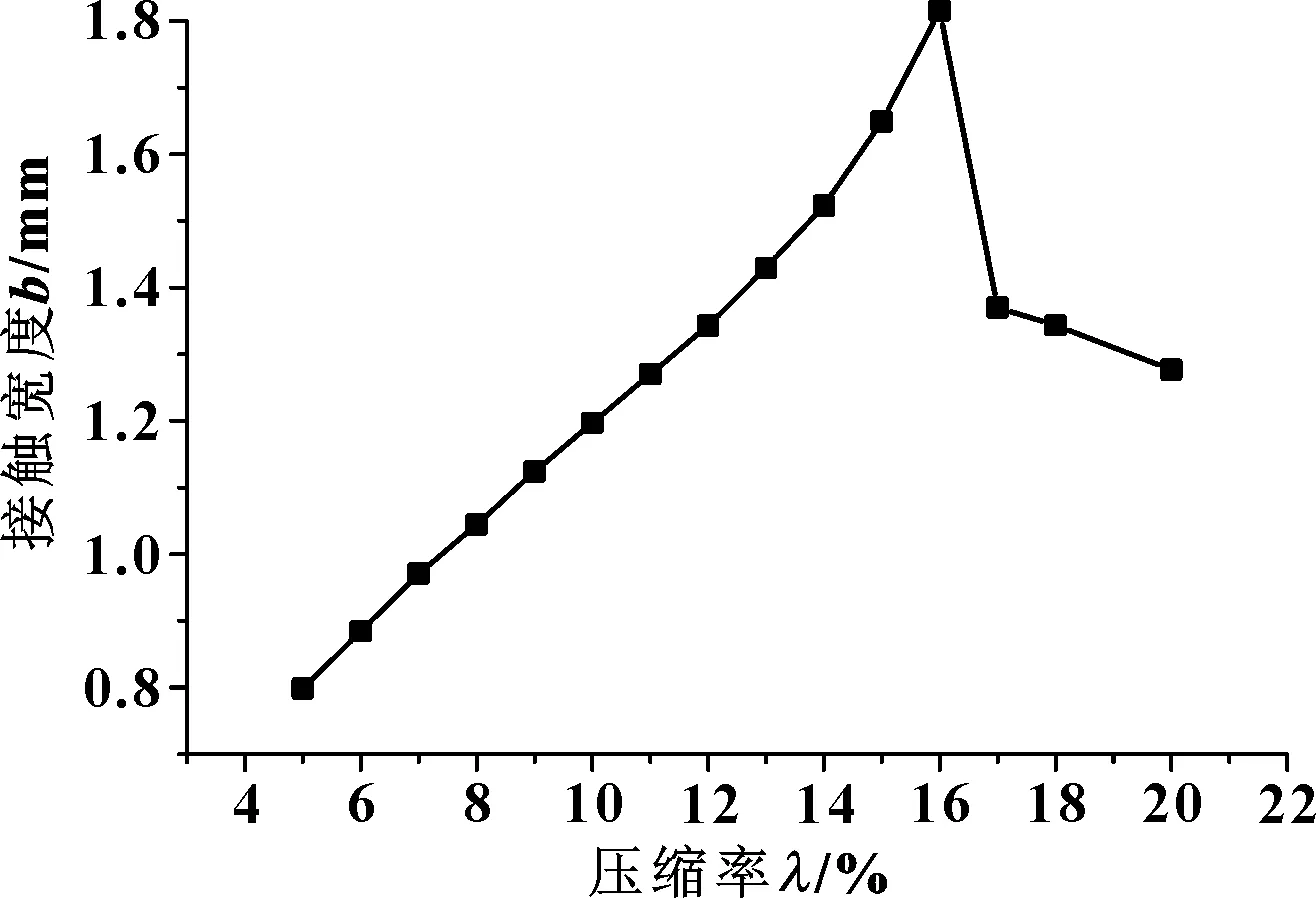

2.2 接触宽度系数

图3示出接触宽度b与压缩率λ的变化规律。可知,压缩率λ在5%~16%范围内,接触宽度b随压缩率λ的增加而逐渐增加;超过16%后,接触宽度迅速减小,最后逐渐趋稳。此现象与文献[15]一致,说明压缩率λ超过16%后将开始发生塌陷。图4示出不同压缩率下O形环的应力云图及接触区放大图,可看出,λ为8%和16%时,O形环与法兰接触连续,未发生塌陷;λ为25%时,O形环与法兰接触不连续,说明O形环发生了塌陷。

装备的设计压缩率应不超过将发生塌陷的压缩率,因此,利用MATALB对O形环塌陷前的压缩率λ(5%~16%)与接触宽度b的关系曲线进行拟合,拟合相关系数在0.99以上,得到系数C3=0.599 4、C4=0.067 42,即接触宽度b与压缩率λ的关系为

b=0.599 4exp(0.067 42λ)

(13)

图3 接触宽度随压缩率的变化

图4 金属O形环的应力云图

23 结果分析

将有限元分析得到的接触应力SG代入式(9)中,计算出真实接触面积Ar,再将真实接触面积Ar、分形参数D、G和系数C1、C2、C3、C4等参数代入式(12),便可靠得到泄漏率。图5示出不同压缩率下泄漏率的理论计算值与试验值,可看出,压缩率在5%~10%范围内,泄漏率Lv随压缩率的增大而减小;压缩率在10%~16%范围内,泄漏率Lv随压缩率λ的增大而逐渐趋稳;且在同一压缩率下,对应泄漏率的计算值与试验值在同一量级,说明计算结果与试验结果吻合良好。

图5 泄漏率随压缩率的变化

3 结论

(1)基于金属垫片的泄漏模型,通过改进密封面的接触模型,建立适用于金属O形环密封结构的泄漏模型。

(2)分析接触宽度与压缩率的变化关系,建立O形环密封接触宽度与压缩率的关系。结果表明:压缩率在一定范围内,接触宽度随压缩率的增加而逐渐增加;但当压缩率超过一定值后,O形环发生塌陷,导致接触宽度迅速减小。

(3)对泄漏模型的正确性进行验证分析,结果表明,各压缩率下对应泄漏率的计算值与试验值均在同一量级,计算结果与试验结果吻合良好,说明文中建立的泄漏模型是适用的,通过此模型可进行泄漏率预测,可为装备紧密性评定提供参考。