某串列座舱飞机驾驶员操纵装置子系统加/改装力监测系统方案研究

2019-09-23邰瑞雪朱辉杰

邰瑞雪,叶 蕾,郭 丹,朱辉杰

(航空工业洪都,江西 南昌,330024)

0 引言

随着飞机技术的不断发展,双舱飞机不仅要求可以实现对飞行员操纵指令的记录监测,同时需要实现判别并记录每一个飞行指令的发出者。这种对操纵指令发出者的记录监测技术是分析飞行事故原因的重要参数。实现对飞行员操纵指令发出者监测的最佳方式是采集并记录双舱中每个飞行员的操纵力信号。

目前,比较常见的力监测系统是将一种专用的力传感器安装在系统中,需要额外加装相关的结构连接件,同时要求有较充裕的空间来安装增加的结构件。基于新研机型加装力监测系统可在飞机座舱内预留空间,设计并布置力监测系统的安装位置。而对于已投产飞机座舱内布局的空间局限性,力监测系统的加/改装需满足对系统的性能影响最小、重量增加最小、改动量最小、易于改装操作等限制条件。本文基于以上因素提出一种可实现的力监测系统的加/改装方案。

1 力监测系统的简介及要求

某型串列座舱飞机驾驶员操纵装置子系统的前、后舱驾驶杆和脚蹬均采用硬式杆系联动,纵、横、航向均仅有一个载荷机构,为前、后舱共用,提供驾驶员的操纵力。三个方向的载荷机构均布置于前舱。基于串列座舱的力监测系统需集成在驾驶员操纵装置子系统中,用于分别采集并记录前、后舱飞行员的纵、横、航向操纵力。

现有的串列座舱飞机力监测系统布局方式是在前、后舱各设置一套布局相似且结构相似的监测设备及力传感器调理盒。该方式布局简单,但对空间的要求高,需要成件或传动环节上有足够的空间布置纵、横、航向监测设备。且由于监测设备大部分集成在成件上,故设备在后续工作中的维护性不好。同时对于现已投产的重量轻的小型飞机而言,力监测系统的空间布局和重量也是必须考虑的一个重要因素。

加/改装力传感器原则要求如下:

1)加装力监测设备后不应引起系统动、静态性能指标的降低;

2)力测量点选择合理,传感器能够分辨前、后舱驾驶员操纵力大小,实现前舱和后舱的力传感器测量互相不干扰、纵向和横向力传感器互相不干扰;

3)加装力监测系统及相关设备的供电需求应能与机上电源特性相匹配,输出信号应在飞行参数采集器可接受的电压范围内;

4)加/改装后系统的强度刚度不得低于改装前的设计,同时应考虑结构优化,以付出最小的重量代价;

5)加/改装的零部件应尽量减少对其他部件的影响,相关机械接口在满足性能的要求下,应尽量保持不变;

6)加/改装设备应满足安全性、可靠性、维修性、经济性要求。

综上,需对力监测系统在驾驶员操纵装置中的布局方式和结构形式进行重新设计,并使其具有对原装置重量和结构影响较小、结构形式可靠、后期的维护性好。

2 力监测系统的加/改装设计

2.1 方案简介

驾驶员操纵装置子系统的空间布局如图1所示,前、后舱驾驶杆和脚蹬通过机械杆系实现了操纵联动,前、后舱共用一套载荷机构(为驾驶员提供操纵力的机械机构)。操纵时,前/后舱飞行员的操纵力均用于平衡载荷机构的弹簧力。为实现分别记录前、后舱每个驾驶杆/脚蹬的操纵力要求,前、后舱需要分别在各操纵点至载荷机构之间的力传递环节布置力传感器装置。

前舱纵、横向力传感器布置在前舱驾驶杆手柄与驾驶杆组件交联的摇臂上,前蹬脚蹬力传感器布置于脚蹬踏板与转轴之间的连杆上;后舱的力传感器布置在前、后舱之间的联动杆系上,具体位置如图2、图3所示。

图1驾驶员操纵装置子系统空间布局(图中由右至左为航向)

图2 驾驶员操纵装置子系统力监测系统布局示意图(图中由右至左为航向)

图3前舱驾驶杆力传感器布局示意图

前舱驾驶员操纵驾驶杆或脚蹬时,前舱的力传感器仅可测量出前舱驾驶员的对应操纵力,此时,后舱的力传感器仅受到联动杆系在随动过程中带动后舱驾驶杆/脚蹬组件的力 (该力较小,换算至操纵点仅0.5~1N左右,且与操纵位移的大小无关)。

后舱驾驶员操纵驾驶杆或脚蹬时,后舱的力传感器仅可测量出后舱驾驶员的对应操纵力,此时,前舱的力传感器仅受到联动杆系在随动过程中带动前舱驾驶杆/脚蹬组件的力(该力更小,基本可忽略,且与操纵位移的大小无关)。

前、后舱驾驶员同时操纵时,无论是同向操纵还是逆向操纵,力传感器仍然能独立测量出每个驾驶杆/脚蹬上所受到的操纵力。

2.2 系统组成及主要功能

力监测系统由前舱驾驶杆力传感器 (含前舱纵向、横向力传感器)、前舱脚蹬力传感器、后舱纵向力传感器、后舱横向力传感器、后舱航向力传感器和力传感器调理盒组成,力传感器调理盒将机上电源转换为力传感器用电源,力传感器分别将前、后舱驾驶员的纵、横、航向操纵力转换为电信号,由力传感器调理盒放大后提供给飞行参数采信器,功能框图如图4。

其中力传感器为电阻应变式测力传感器,当力传感器受到前舱驾驶/脚蹬力时,根据胡克定律(弹性体在受外力发生形变)及电阻应变原理(粘贴于弹性体上的应变计,因发生形变而引起阻值变化),利用传感器内部的惠斯通电桥(见图 5、图 6,R1、R2、R3、R4 为粘贴在弹性体上的应变计,连接R1、R2、R3、R4成惠斯通电桥)不平衡,输出同杆力/脚蹬力成线性关系的电压信号。

2.3 系统实施方案

力监测系统改装方案采取在现有装机的驾驶员操纵装置子系统基础上,更换部分部件的方式实现。为尽量减少重量并实现紧凑的结构布局,力传感器具有两项功能:一方面用于测量操纵力,另一方面其机构需代替原装机部分零件的机构功能。

前舱驾驶杆力传感器安装于纵、横向操纵T点与载荷机构之间的前舱驾驶杆转盒的上摇臂处,即将驾驶杆组件上的摇臂采用形状与原摇臂相似的力传感器代替。该传感器有纵、横向两个力敏感方向,用于测量前舱纵向、前舱横向的操纵力,如图7所示。

与力传感器安装相适应,前舱驾驶杆手柄与前舱驾驶杆组件的配合面在原成品基础上移28mm,并对手柄长度进行补加工更改,如图8所示。

图4力传感器功能框图

图5 (前舱纵、横向,后舱纵、横、航向)力传感器惠斯通电桥

图7前舱驾驶杆力传感器结构形式

因此,改装时可在飞机上原位将前舱驾驶杆组件上的摇臂拆下,换上力传感器重新进行装配。驾驶杆手柄可预先制造符合要求的手柄,在机上进行换装,换下的驾驶杆手柄可进行补加工后用于后续飞机。

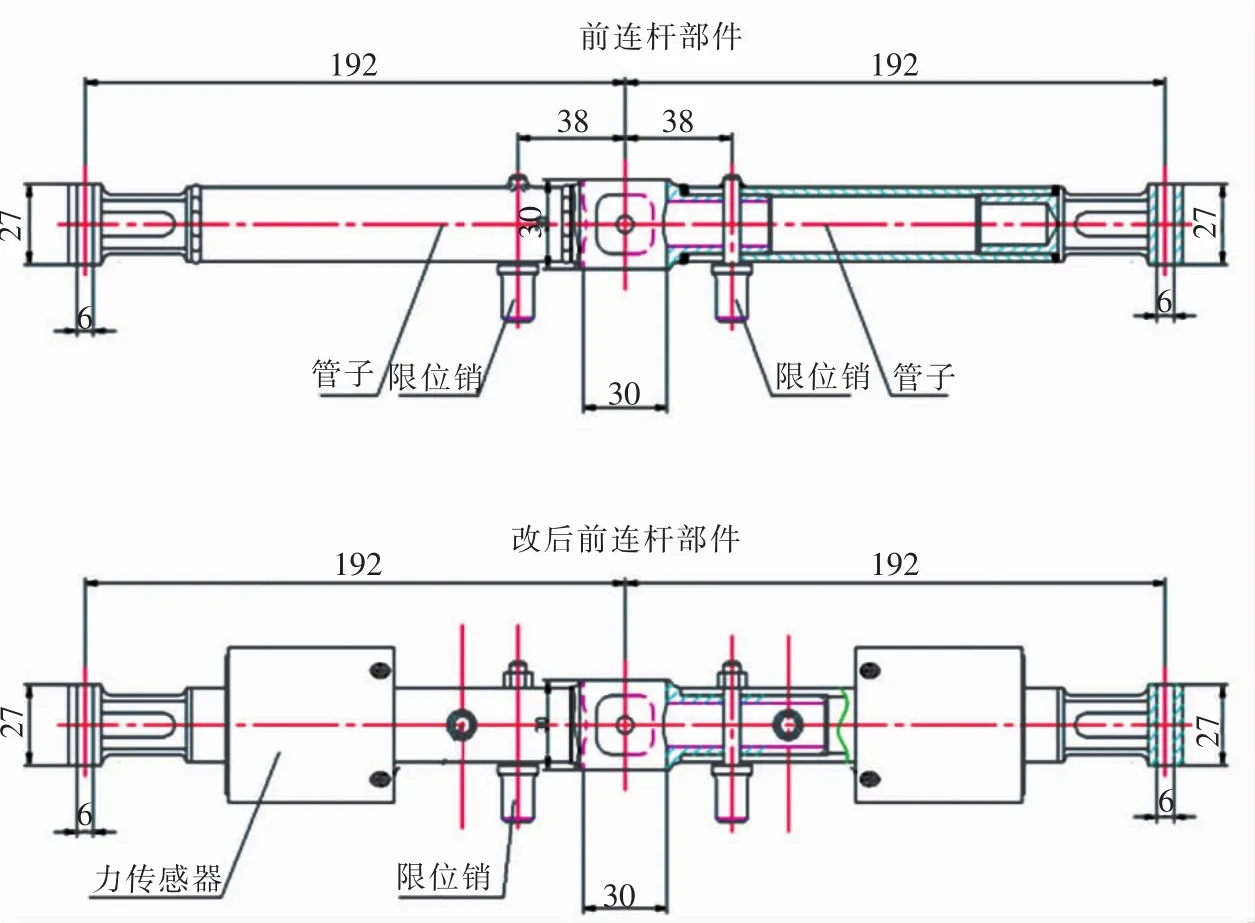

前舱脚蹬采用一个形状与前连杆相似的力传感器代替原前舱脚蹬组件前连杆上的方案。中心转轴左右各安装一个力传感器,如图9所示。

图6前舱航向力传感器惠斯通电桥

图8前舱驾驶杆手柄更改方案

2.4 力测试系统的工作原理

当前舱飞行员进行操纵时(如图2,图3所示),操纵过程中需克服载荷机构(纵向载荷机构、横向载荷机构、航向载荷机构的力,力传感器弹性体(前舱驾驶杆力传感器弹性体、前舱脚蹬力传感器弹性体)会沿受力方向微小的变形,并将操纵力转换为电信号传递给力信号调理盒,经力信号调理盒放大处理后以电压信号形式传输给飞行参数采集器。此时后舱随动,无操纵力信号的输出。

图9前舱脚蹬力传感器结构形式

当后舱驾驶员进行操纵时(如图2),操纵过程中需克服载荷机构(纵向载荷机构、横向载荷机构、航向载荷机构)的力,力传感器弹性体(后舱纵向力传感器弹性体、后舱横向力传感器弹性体、后舱脚蹬力传感器弹性体)会沿受力方向微小的变形,并将操纵力转换为电信号传递给力信号调理盒,经力信号调理盒放大处理后以电压信号形式传输给飞行参数采集器。此时前舱随动,无操纵力信号的输出。

3 结论

本文通过集成化设计,将机械传动部件与应变计相结合,既满足机械部件的功能要求,同时又可实现力的测量,解决了某型机座舱空间小,力监测系统难以布置的难题。该力监测系统研究方案已在某机型上完成试装及测试,能够满足使用要求。