大规格角钢滚动导卫设计与应用

2019-09-21安海春张海生王君珂

苏 磊, 杨 洋, 安海春, 张海生, 王君珂, 刘 杨, 刘 凯

(河钢集团唐钢公司, 河北 唐山 063000)

在大规格角钢轧制过程中,传统的成品孔入口导卫一般是滑动导卫,该导卫共用性强,但是限于其形式,极容易使成品产生刮伤缺陷,在实际生产过程中需要频繁打磨侧导板,导板磨出沟后需要经常更换,一般过钢量超不过500 t,严重影响生产节奏,且工人劳动强度很大。目前,滚动导卫在棒材连轧机组使用较为普及,大部分角钢厂家仍使用的是滑动导卫,只有少数厂家在轧制16号以下中小规格角钢时,成品入口使用了滚动导卫。唐钢大型线主要生产18~30号大规格角钢,针对生产中使用滑动导卫的各种缺陷问题,设计了大角钢成品入口不同厚度共用滚动导卫,有效提高了产品质量和生产节奏,使成本大幅降低,提高了经济效益。

1 唐钢大型线角钢生产概况

唐钢大型线于2011年2月25日投资建设,2012年3月热试成功,2013年正式投产,年设计生产能力50万t[1]。大型线主要产品有18~30号大规格等边角钢、400系列钢板桩、40U矿用型钢、电极扁钢、方钢等,其中角钢产量占总产量的70%以上,是大型线的支柱产品。大角钢生产,各架次出入口,全部采用滑动导卫。滑动导卫结构简单,制造成本低,调整方便,但易造成刮沟,造成腿长不稳定,成品腿端刮伤,不利于产品质量和生产效率的控制和提高[2]。

2 生产中存在的问题

大型线角钢成品入口滑动导卫的使用对产品质量的影响十分大,原有的滑动导卫结构,分为带下托板的左右导板及用于将导卫固定在轧机牌坊横梁上的夹板盒子。角钢轧制时,左右导板夹持角钢左右两腿,下托板拖住角钢平线段将轧件导进轧槽[3]。这种导卫调整起来比较简单,共用性也比较强,但存在着以下问题:

1)由于靠左右导板控制轧件走向[4],因此导板与钢料长期接触,造成磨损严重,易刮出深沟,从而造成角钢腿端断续刮伤,需经常人工打磨导板。

2)薄规格向厚规格调整时,由于调整后成品前钢料比轧薄规格时造成的导板沟大,会造成腿端严重刮伤,必须更换导板,严重影响了轧制效率。

3)随着导板的磨损,左右导板与钢料接触的部位逐渐变宽,需要频繁调整夹板盒子的螺丝,以确保能够抱住轧件,使轧件稳定地进入轧槽,职工劳动强度非常大。

4)为了能够调整导板宽度,左右到板之间使用的是有弹性的木片,在轧制方向上随着时间的推移,由于木片受力不均,导板间的宽度很不稳定,造成成品腿长尺寸波动较大,尤其是头尾波动最大,产生废品的情况时有发生,严重影响了产品质量。

3 传统角钢滚动导卫的问题与分析

传统小规格角钢滚动导卫由上、下滚动导轮与导轮盒子组合而成,上下导轮形状与上一道次的钢料形状吻合,通过上、下导轮将轧件抱住,轧制过程中导轮随着轧机转动,使得导轮摩擦均匀,消除了成品刮伤隐患,同时调整刚料厚度时,只需调整顶盖螺丝的宽度即可,因此调整次数比滑动导卫明显降低。但大规格角钢生产以铁塔电用角钢为主,经常每种厚度一次性轧制量只有几百吨,导卫更换依旧比较频繁。主要是大规格角钢厚度范围比较大,为保证成品腿长精度,同一型号不同厚度角钢成品前孔型尺寸需分别设计,否则产品质量无法保证[5],例如:250角钢厚度范围为18~35 mm,成品前孔型分为18~22 mm、24~28 mm、30~35 mm 三种形状孔型,而滚动导轮只能与一个孔型相匹配,无法共用,有时一个班就需要换两次导卫,严重制约了生产效率。而且由于单重较大,初次设计的由上、下两个导轮组成的夹持方式十分不稳定,导致成品腿长尺寸控制精度很差,偏角轧废现象时有发生,因此设计一种不同厚度可以共用且稳定性好的滚动导卫势在必行。

4 滚动导卫的设计

1)取一个角钢品种如25号角钢,将所有成品前孔的孔型按上下轧槽分解,如图1所示。

图1 新型角钢成品滚动导卫组合

2)取上轧槽,一般有3~4个上轧槽,如有18~22mm、24~28 mm、30~35 mm 三个轧槽,每个轧槽对应 3个规格,以上轧槽直线段为基准将所有轧槽叠在一起。

3)绘制上滚动导轮1。先确定上导轮直线段6,使其与上轧槽直线段重合的部分重合;再确定上导轮圆弧段5,使其与叠起后最高上轧槽的圆弧段上端重合,重合部分长度不小于上轧槽圆弧段长度的1/3;上导轮平行段4高于所有上轧槽平行段2~5 mm;上导轮顶尖7高于所有上轧槽顶尖(含假帽)2~5mm、宽度大于所有上轧槽顶尖宽度,不小于3 mm(含假帽),如图2所示。

图2 新型角钢成品滚动导卫上滚动导轮

4)取下轧槽,以下轧槽直线段为基准将所有轧槽叠在一起。

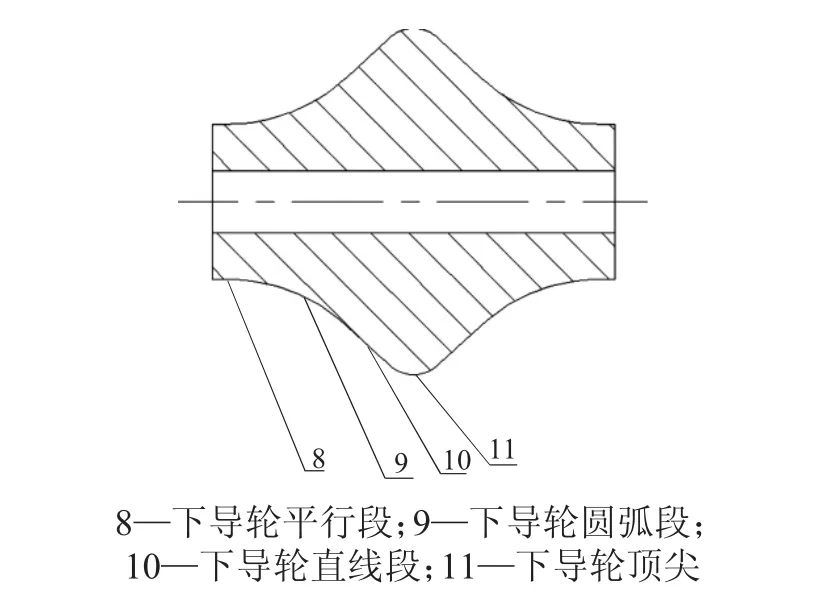

5)绘制下滚动导轮2。先确定下导轮直线段10,使其与下轧槽直线段重合的部分重合;再确定下导轮圆弧段9,使其与叠起后最低下轧槽的圆弧段上端重合,重合部分长度不小于下轧槽圆弧段长度的1/3;下导轮平行段8低于所有下轧槽平行段2~5 mm;下导轮顶尖11低于所有下轧槽顶尖2~5 mm、宽度与下轧槽最宽顶尖宽度相等,如图3所示。

图3 新型角钢成品滚动导卫下滚动导轮

新设计完成的上、下滚动导轮要与所有规格轧槽的直线段重合,圆弧段部分重合,其他部位不得有干涉,装配时必须保证上、下滚动导轮轴向对正。同时,新设计滚动导卫由初次设计的上下两个导轮优化为一个上滚动导轮和两个下滚动导轮组成,在水平方向上,上滚动导轮介于两个下滚动导轮之间,三个导轮组合将轧件定位导入成品槽,轧件运行稳定性明显提高。滚动导卫实物图如图4所示。

图4 新型滚动导卫实物图

5 应用效果

新设计的角钢成品滚动导卫能适用于一个角钢品种下的所有规格,从18~30号角钢仅需要6套滚动导卫,减少了备件数量,且在单一品种轧制时不需要更换滚动导卫,换导卫频率减少到原来的1/3,大大提高了生产效率,日产量提高了15%;同时,成品尺寸精度显著提高,成品孔轧制偏角和刮伤缺陷基本消除,角钢轧制一次合格率由94%提高到98%;燃耗、电耗等大幅下降,吨钢成本降低50元,每年可为全线增效1000万元。