连退线爬行活套控制功能优化

2019-09-21王松涛

吕 剑, 卢 杰, 王松涛

(首钢京唐钢铁联合有限责任公司冷轧部, 河北 唐山 063210)

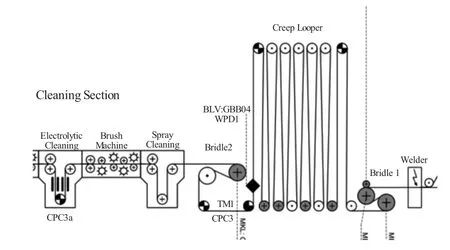

连退线生产薄带钢时,清洗段频繁停车会导致起筋、出楞等各类生产问题,在入口与清洗段之间设置一个爬行活套,可以保证入口停机焊接时,清洗段仍保持一个较低速度运行。爬行活套带钢存储量较少,卷扬最大速度仅为45 m/min。在日常生产中,由各类控制缺陷引起的速度不匹配现象很容易导致爬行活套卷扬速度超限,从而引起各类生产问题。爬行活套结构如图1所示。

图1 爬行活套结构图

1 控制原理介绍

对于爬行活套速度匹配问题的分析,首先要掌握与其相关的各个控制原理,例如活套卷扬速度控制原理、活套张力控制原理、剩余长度定位控制原理、剩余长度计算原理、开卷机直径计算原理[1]。

1.1 活套卷扬速度控制原理

对于活套卷扬速度控制,其主要作用为平衡活套入口侧与活套出口侧的速度差,并附加各类速度补偿(主要以张力控制补偿速度为主,其他不详细介绍)。规定活套卷扬提升方向为正方向,其计算公式如下:

式中:VLLOOP为活套速度给定值;VLBR1为1号张紧辊速度给定;VLBR2为2号张紧辊速度给定;VL_TECHLOOP为活套张力控制附加速度。

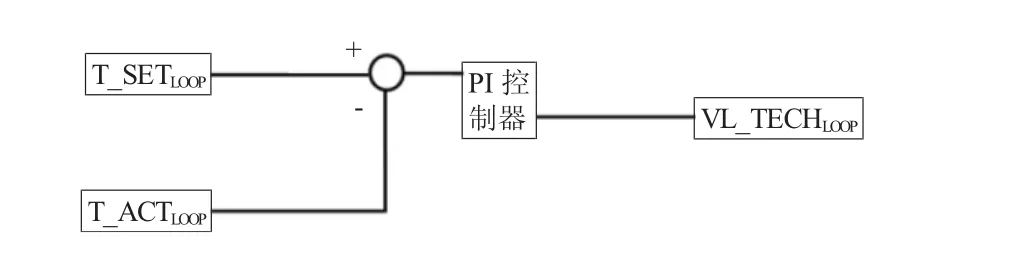

1.2 活套张力控制原理

张力控制分为直接张力控制与间接张力控制。直接张力控制张力实际值由张力计测量,其控制原理为张力设定值与实际值之差经过PI控制器,得出附加速度来调节张力;间接张力控制实际值由电机转矩计算得出,其控制原理为通过精确控制电机转矩来间接控制张力。活套张力控制属于直接张力控制,其张力附加速度直接附加在活套卷扬主速度给定值[2]。

图2 变频器速度控制原理

图2中,T_SETLOOP为活套张力设定值;T_ACTLOOP为活套张力实际值;VL_TECHLOOP为活套张力控制附加速度。

1.3 入口自动甩尾定位原理

自动甩尾定位属于剩余带钢长度定位,其作用为入口甩尾停车时将带钢剩余长度定位至一个固定长度[3]。该定位有以下几个关键点:

1.3.1 定位距离

定位距离即为该定位激活到结束要走的距离,该值在程序中设定为290 m。

1.3.2 定位设定值

剩余长度定位有两个设定值,SETP1为定位设定值1,由操作工HMI设定,其定义为定位结束后带钢剩余长度;SETP2为定位设定值2,定义为定位实际值切换点,该值在程序中设定为50 m。

1.3.3 定位实际值

剩余长度定位实际值有两种算法,由于定位距离设定为290 m,SETP2设定为50 m,则定位激活时,在前240 m(290-50=240),定位实际值由剩余长度计算得出,计算公式如下:

式中:STRL为当前带钢剩余长度;SETP1为定位结束后带钢剩余长度;S_ACT为定位实际值。

在后50 m,定位实际值由1号张紧辊2号辊编码器计算得出。定位实际值如此设定的原因为:在降速阶段的速度控制不如在匀速运行时控制稳定,可能会导致S_ACT不准,因此在降速期间定位实际值要用编码器计算值而不能同剩余长度计算值,避免定位不准[4]。

1.3.4 定位激活点

定位激活点即为定位激活的时间。具体定义为当带钢剩余长度小于等于SETP1与定位距离之和时激活定位,其计算公式如下:

式中:STRL为当前带钢剩余长度;SETP1为定位结束后带钢剩余长度;290为定位距离。

1.3.5 定位降速点

定位降速点计算方式为根据加速度设定值和当前的速度设定值计算出剩余多少米的时候激活降速。相关计算公式如下:

式中:S_DEC为减速距离;V为减速前的运行速度;a为加速度设定值。

1.3.6 剩余长度定位原理综述

剩余长度定位原理为:当STRL小于SETP1+290时激活定位,当STRL小于SETP1+50时将S_ACT由剩余长度计算切换至编码器计算,当STRL小于SETP1+S_DEC时激活降速。S_ACT的作用为修正当前的速度斜率,若反馈的定位实际值在当前的速度斜率下无法完成该定位,则程序会改变当前的速度斜率,保证定位的准确性。

1.4 剩余长度计算原理

剩余长度为当前带钢在开卷机处剩余的长度,其通过侧面积相等的原理进行计算,其计算原理如下:

式中:STRL为带钢剩余长度;D为带钢当前外径;D内为带钢内径;h为带钢厚度。

1.5 直径计算原理

钢卷外径计算有三种方式。

1)激活外径给定时,由外部写入,一般用在有新卷上卷时写入新卷外径;

2)在建张运行时,根据线速度相等的原理,由开卷机、1号张紧辊编码器计算得出;

3)在穿带甩尾没有建张时,由带钢厚度、带钢走的距离计算得出。

在甩尾定位期间,带钢属于建张运行,直径计算采取第二种计算方式,其计算原理如下:

式中:N1为1号张力辊2号辊编码器计算角速度;D1为1号张力辊2号辊直径值(已知量);N开为开卷机编码器计算角速度。

2 爬行活套控制优化实例解析

2.1 故障描述

连退线入口甩尾时,爬行活套掉张入口停车,炉区降速。

2.2 故障原因分析

爬行活套负向最大速度为-45 m/min,在甩尾降速时,VLBR1与 VLBR2斜率偏差很大,根据公式(1),爬行活套给定速度达到-90 m/min,远远超出负向最大速度,因此活套张力上升,张力控制产生的附加速度VL_TECHLOOP负向增加至最大值(-12m/min)。

当线速度快要降至0时,VLBR1与VLBR2斜率偏差从-90 m/min降至0的速度很快,张力控制输出的附加速度有滞后性,即VL_TECHLOOP从-12 m/min到0的速度较慢,因此活套掉张[5]。

2.3 VLBR1与VLBR2斜率偏差大原因

根据曲线记录分析,此次故障为VLBR1降速斜率增大导致。

VLBR1的降速斜率是由自动甩尾定位进行控制,自动甩尾定位属于剩余长度定位。根据公式(4)可计算得出S_DEC为70,即在70 m处激活降速,但SETP2设定为50,因此在降速前期S_ACT由STRL计算,降速后期由编码器值计算。

通过曲线分析,在降速前期由于STRL计算不准导致S_ACT偏大,因此程序为了保证定位的准确性,将VLBR1降速斜率增大。

2.4 降速前期STRL计算不准原因

由公式(5)可知,STRL由钢卷外径D、钢卷内径D内、带钢厚度h计算得出,其中D内、h均为已知量,因此STRL计算不准由钢卷外径D计算不准导致。

2.5 钢卷外径计算不准原因

由公式(6)可知,钢卷外径D由开卷机角速度N、1号张紧辊直径D1、1号张紧辊角速度N1计算得出,该计算公式以开卷机与1号张紧辊线速度相等的原理进行计算,一旦线速度不相等,计算必出问题。查看曲线可知在降速前期,1号张紧辊出现明显的打滑现象,一旦打滑线速度必定不相等,因此打滑即为故障的根本原因。

2.6 故障措施

1)定期测量1号张紧辊粗糙度,粗糙度下降严重及时更换。

2)生产期间出现打滑可采取调整张力给定,减小1号张紧辊两侧张力差的临时措施。

3)将SETP2由50 m改至100 m,保证降速过程中S_ACT使用编码器计算,而不使用STRL计算。修改之后即使出现轻微的打滑也不会掉张(生产中打滑的原因比较复杂也较难预防的,轻微的打滑便导致掉张应该避免)。

3 结论

活套速度控制的稳定性是后处理产线稳定运行的一个很重要的因素,本文阐述的活套速度控制、活套张力控制、定位控制、剩余长度计算、卷径计算等原理对处理后处理线各类生产设备故障有重要的指导意义。