多种底材共线涂装工艺应用

2019-09-21李兰兰吕玲芳秦靖赫

李兰兰,吕玲芳,秦靖赫

(浙江吉利新能源商用车集团有限公司,浙江 杭州 310000)

引言

随着国家环保要求的不断提高,汽车涂装逐渐向节能环保的绿色涂装发展。汽车涂料逐步实现了水性化和高固体分化,目前除了罩光清漆还是以溶剂型为主外,底漆、中涂、色漆都水性化,或中涂、底色漆、清漆高固体分化。节能型的3C1B 工艺及B1B2 工艺也得到了广泛的应用。同时随着新能源汽车的发展,汽车轻量化也逐渐成为一种趋势,目前大多数汽车厂主要使用低密度材料替代钢材从而实现轻量化,车身底材也多样化。那么如何让涂料、涂装工艺、底材多样化这三者相互适应,也就是在如何解决轻量化汽车涂装工艺的同时实现绿色涂装是当今各大主机厂亟待解决的问题。宝马i3 电动汽车车身采用了PP/DPDM(车身外壳)、ABS/PC(顶盖侧围)、CFRP(顶盖)三种材料,涂装工艺采用水性3C2B 工艺。蔚来ES8 使用了全铝车身,全铝底盘及车身架构,涂装工艺为水性3C2B 工艺。长城华冠前途K50为铝框架轿车车身,车身结构为铝合金框架车舱+塑料或CFRP 覆盖件。某商用车公司某工厂车身框架为铝合金,外覆盖件为SMC、PP、铝合金三种材质,采用了低温水性3C1B工艺,实现了多种材质的共线生产,对汽车轻量化和新能源化发展过程中的涂装应用有一定的指导作用。

1 材料选择

1.1 车身材料

为了适应汽车工业的发展,近年来汽车轻量化在选材方面主要考虑选用铝合金板和复合材料。铝合金材料质轻且柔软,密度为2.7 g/cm3,约为钢密度的三分之一,其具有优异的耐腐蚀性能,强度高,加工性能好,易于再生,被广泛用于车身框架和外覆盖件。常用的复合材料包括CFRP(碳纤维增强复合材料)和SMC(玻璃钢复合材料)等。CFRP 的特点是轻质高强,已在很多新能源汽车上有应用。SMC 具有优越的电气性能、耐腐蚀性能、质轻及工程设计灵活等优点,其机械性能可以与部分金属材料相媲美。该工厂选用铝合金制备车身骨架、发动机罩盖、车门内板等,SMC 复合材料应用于顶盖、左侧围、右侧围、左车门外板、右车门外板、行李箱盖外板等外覆盖件,PP 主要用于前后保险杠的制备。这种设计很大程度上减轻了车身重量,某车型所用材料重量比如图1 所示,70%以铝合金为主,外覆盖件主要以SMC 为主,重量约占14.9%。

图1 某车型所用材料重量占比

1.2 涂装材料

随着低VOC 时代的到来,水性涂料和高固体分涂料成为了各大主机厂关注的焦点。水性涂料是以水为溶剂或分散介质的涂料,是一种绿色环保涂料,但是水性涂料的一些特性在施工过程中也给水性涂装带来了许多难点,例如对环境要求高、漆膜易产生流挂、导电率高、静电涂装难。高固体分涂料是指固体份含量在60%以上的溶剂型涂料,主要有醇酸、环氧聚酯、聚氨酯和丙烯酸等,其有机溶剂含量低,施工效率高,一次涂覆膜厚能够达到40μm 以上,具有良好的装饰性,涂膜光亮丰满,鲜映性较好。

该车型外覆盖件的材质有铝合金电泳件、PP 件、SMC件,涂装方案为散件共线涂装,PP 件热稳定性为(80~120)oC,SMC 件为(-50~200)oC,考虑三种底材共线涂装,必须选用能够低温固化的涂料。针对保险杠PP 类材料,低温3C1B 工艺已广泛应用,其PP 底漆,色漆、双组份清漆也已经应用很成熟。SMC 件一般为模压成型,若共用PP 底漆,一般PP 底漆喷涂膜厚为10 μm 左右,底漆喷涂太薄无法遮盖模压成型过程中因内应力产生的缺陷,故需选择双组份底漆,其色漆和清漆可与PP 类保持一致。

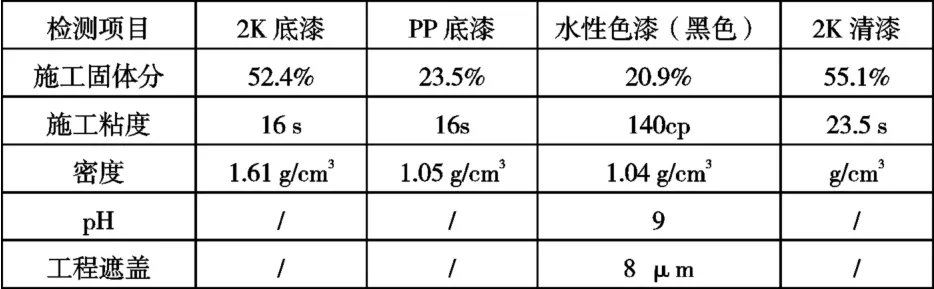

该工厂选用了某公司高固体分2K 底漆、PP 底漆、水性色漆、双组份清漆,其主要特征值见表1。

表1 涂料主要特性值

2 涂装工艺

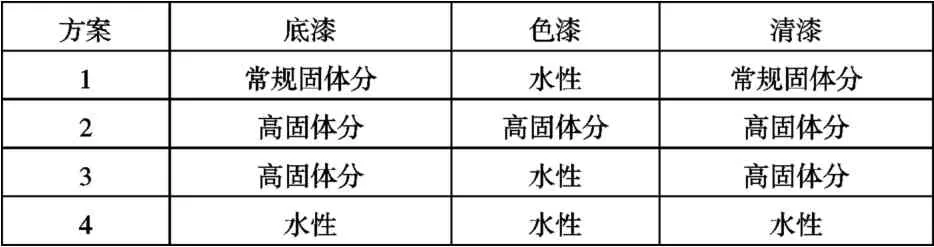

为了满足环保要求,同时满足该工厂后期车辆出口要求,另外需考虑多种材质共线涂装,前期我们提出了四种涂装工艺方案,如表2 所示。

表2 涂装工艺方案

经过对比分析,方案一为传统3C2B 工艺,底漆需要烘烤,不能通过环保要求;方案二底漆、色漆、清漆均为高固体分涂料,能够达到环保要求,但是目前还无成功案例,而且色漆难以实现高固体分;方案3 为3C1B 工艺,底漆采用高固体分免烘烤底漆,能够达到环保要求;方案四均为水性漆,最为环保,但是目前无成功案例,风险较大。综合以上,采用方案三:高固体分底漆+水性色漆+高固体分清漆,并进行了进一步的验证。

传统磷化前处理不适用于塑料件,针对于PP 件,前处理一般采用的是火焰处理。由于外覆盖件大部分是SMC 件,火焰处理不适用,该工厂选用了干冰前处理,干冰的温度为-79oC,工件表面油污在低温下失去了粘性;当干冰通过压缩空气高速喷射到工件表面时,干冰体积急速膨胀,清理了污垢及残留物。干冰前处理占地面积小、空间灵活、节能环保、投资少、成本低,目前国内外多个保险杠线,如宝马、延峰彼欧等,都成功地应用该技术。故针对PP、SMC 的共线,该工厂选用了干冰前处理。

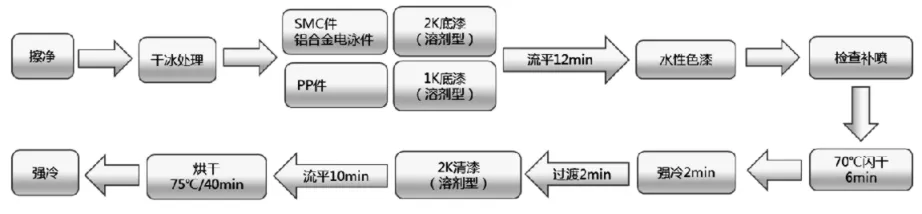

该工厂选用的工艺方案如图2 所示:

图2 3C1B 涂装工艺

3 试验结果及分析

为了更好的验证底材与涂料、涂层与涂层之间的配套性,选用现场底材PP、SMC、铝合金电泳件进行了喷涂验证,配套某公司的涂料产品,按照上述图2 所示的涂装工艺进行了喷涂验证,其中SMC 件和铝合金电泳件喷涂2K 高固体分溶剂型底漆、水性色漆、2K 清漆;PP 件主要作为保险杠,选择专用的PP 底漆、色漆和清漆与其他材质一致。由于干冰设备目前较少见,试验过程中对底材的处理主要是进行一定的打磨擦拭,再进行喷涂,其涂层的试验结果如表3所示。

表3 漆膜性能试验结果

三种底材的涂层性能均达到了该工厂的技术要求。传统保险杠涂装工艺采用的是溶剂型3C1B 工艺(PP 底漆+溶剂型色漆+2K 溶剂型清漆),将溶剂型的色漆更换为水性色漆,其漆膜的附着力能够达到0 级(划格试验,间距2mm),铅笔硬度达到HB,光泽、DOI 均能达到85。SMC 件作为新材料,经过材料厂家不断的改进,表面粗糙度Ra 能够达到0.2 μm,可以与金属电泳件的粗糙度媲美,其最终的涂层性能也与铝合金电泳件相当,但是橘皮还存在一定的改进空间,2K底漆涂层越厚,对底材缺陷的遮盖性越好,外观也会越好,一般2K 底漆膜厚控制在35μm 左右。

4 总结

某商用车公司某工厂车身框架为铝合金,外覆盖件为SMC、PP、铝合金三种材质,采用了低温3C1B 涂装工艺,应用某公司高固体分涂料、水性涂料、双组份清漆,喷涂效果良好,获得了优异的外观质量效果,光泽和DOI 均达到了85 以上,在橘皮方面还有一定的改进空间。该工厂实现了多种材质的共线生产,其试验结果为未来新能源汽车项目提供了可靠性的案例和数据,同时推动了低温塑料涂装工艺水性化、高固体分化的发展。