纯电动汽车能量消耗优化仿真与试验研究

2019-09-21张宸维林方圆

张宸维,林方圆

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

前言

纯电动汽车零排放、无污染,发展纯电动汽车是迈向汽车强国的必由之路[1]。纯电动汽车的续驶里程及能量消耗为整车关键指标,直接影响用户购车意愿。

纯电动汽车能量消耗的评价指标包括续驶里程、单位里程容量消耗、单位里程能量消耗、单位容量消耗行驶里程和单位能量消耗行驶里程等[2]。

本文在理论分析和实践基础上,从能量消耗现状分析与优化后分析相结合,降低了各主要部件的能量消耗,进而降低了整车的能量消耗,提高了整车的续驶里程,对纯电动汽车的能量消耗优化进行仿真和试验研究。

1 纯电动汽车能量消耗计算模型

根据汽车纵向受力确定汽车行驶时驱动力-行驶阻力平衡方程,就可以利用受力关系得出汽车的总阻力。

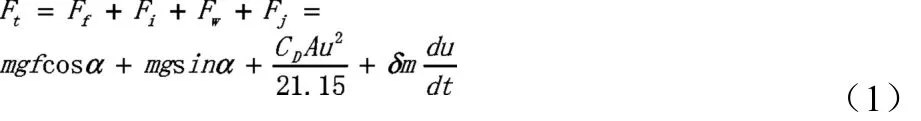

汽车在水平路面上行驶的总阻力为[5]:

式中:Ff,Fi,Fw,Fj分别为汽车行驶时的滚动阻力、坡度阻力、空气阻力、加速阻力;f 为滚动阻力系数;m 为汽车质量;a 为坡度角;CD为空气阻力系数;A 为迎风面积;u为汽车行驶速度;g 为重力加速度;δ 为汽车旋转质量换算系数;du/dt 为汽车行驶加速度。

本文主要针对纯电动汽车能量消耗进行优化分析。

汽车功率平衡方程式(2):

式中:Pe——汽车行驶功率,kW;

i——道路坡度值。

若不考虑纯电动汽车在行驶中电器附件的能量消耗,纯电动汽车单位里程能耗可由式(3)表示[3]:

式中:E 为单位里程能耗;t 为工况行驶时间,S 为工况行驶的距离。

能量消耗是动力电池端输出功率积分的过程。为驱动车辆,动力电池输出功率应等于阻尼功率、传动装置中的功率损耗、电动机驱动功率以及在电子仪器设备中所含的功率损耗。传动装置和电动机驱动中的功率损耗分别通过各自的系数ηt和ηm予以描述,于是,在没有附加载荷的情况下,动力电池的输出功率可表达[4]为:

等速行驶S 行程时,其单位里程能量消耗,如式(5)所示:

式中,t 为车辆行驶运行时间。

2 能量消耗优化措施分析

为了优化车辆的整体性能,提升纯电动轻型物流车辆在不同工况和环境下的续航里程和经济性,需要从各个层次来提升各个部件的能效,降低附件的能量消耗占比。

以某纯电动汽车为研究对象,从整车阻力、能量回收、动力电池系统、电驱动系统、电气系统等方面进行分析。

2.1 整车阻力

汽车阻力主要来自滚动阻力、风阻、坡道阻力和加速阻力,风阻与车速的二次方成正比,车辆在高速巡航时空气阻力显著增加,滚动阻力变化不大,因此开发低风阻导流罩,降低整车风阻,优化整车能耗及增加整车续驶里程。

车辆在低速行驶时,滚动阻力对整车影响加大,因此需要开发低滚阻轮胎,降低整车滚动阻力。

2.2 能量回收

通过NEDC 工况下制动能量回收电流、电压采集,确定瞬时回收功率,对时间积分得出整个工况循环中制动能量回收的能量,优化控制能量回收扭矩MAP,将加速踏板用于能量回收,实现车辆减速和滑行,车辆减速与加速踏板的位置有关,加速踏板踩踏越轻微,减速越强烈。在有预见性的驾驶方式下,仅借助于油门踏板就能实现特别高效的动能回收和舒适驾驶。提高NEDC 工况下制动能量回收贡献率,由7%提升至10%。

2.3 动力电池系统

通过电芯能量密度提升,电池包箱体结构轻量化设计等措施,对动力电池系统能量密度进行提升,由125Wh/kg 提升至140Wh/kg。

动力电池的成组方式、散热量、电芯类型、电池内阻等影响电池组能量转换效率,通过成组优化、热管理优化等措施,常温下电池组输入及输出的能量转换效率,由93%提升至95%。

2.4 电驱动系统

通过分析PCU 母线上的电压、电流确定电驱动系统的瞬时功率,对时间积分得出工况下电驱动系统能量消耗,对电驱动系统MAP 进行优化,驱动电机系统最高效率由93%提升至95%,电驱动系统效率大于80%的区域由80%提升至85%。

2.5 电气系统

通过分析高压盒连接电动转向泵DCAC、DCDC 等电气附件线缆上的电压、电流确定电气附件的瞬时功率,对时间积分得出工况下电气附件能量消耗,根据车辆运行需求优化电气附件开关状态及控制策略,降低电气附件消耗能量。

2.6 充电系统

通过分析充电时各部件能量消耗,研究充电时各部件电流和内阻、接触电阻,特别是水泵消耗电量。研究充电时,充入电池能量、高压线缆消耗能量、充电桩消耗能量、充电器消耗能量、电池组消耗能量、DCDC 输入端能量、热管理和空调消耗能量等,优化充电策略,结合动力电池组输入及输出的能量转换效率提升,整车充电效率由88%提升至90%。

表1 能量消耗优化措施分析

以上各工况复测3 次记录结果,测试结果表明:部分负载加速性能扭矩跟随踏板需求,过程无异常抖动。

3 能量消耗优化仿真分析

AVL-CRUISE 软件是研究汽车能量消耗的高级模拟分析软件。本文将应用CRUISE 软件对纯电动汽车进行能量消耗分析。

基于CRUISE 仿真软件,建立整车仿真模型,对车辆中影响功率分配和能量消耗的关键部件进行建模,针对被控对象模型和控制模型进行多特性的分析,选择设定的能量消耗计算任务和工况,研究能量消耗优化后的参数分析。整车仿真模型如图1 所示。

图1 纯电动汽车仿真模型

纯电动汽车每百公里能耗对电动汽车的能量消耗评价十分重要,而电动汽车各参数对每百公里能耗的影响也不一样。

本文选择NEDC 工况为道路循环行驶工况在CRUISE 仿真环境里进行仿真,NEDC(New European Driving Cycle。新欧洲循环工况),它由4 个ECE 工况与1 个EUDC 工况叠加而成[5]。

表2 能量消耗优化前后仿真分析

由表2 可知,该纯电动汽车在能量消耗优化前整车续驶里程仿真值为252km,百公里能耗为38.5kWh/100km,从整车阻力、能量回收、动力电池系统、电驱动系统、电气系统等措施进行优化后,整车续驶里程仿真值提升为为271km,百公里能耗降为35.8kWh/100km,效果明显。

4 能量消耗优化试验分析

结合以上能量消耗优化措施分析和仿真分析,本文基于 整车转毂对纯电动汽车进行能量消耗分析。

表3 能量消耗优化前后试验分析

由表3 可知,该纯电动汽车在能量消耗优化前整车续驶里程试验值为254km,百公里能耗为38.2kWh/100km,从整车阻力、能量回收、动力电池系统、电驱动系统、电气系统等措施进行优化后,整车续驶里程试验值提升为为273km,提升了7.5%,百公里能耗降为35.5kWh/100km,降低了7.6%,实车试验结果与仿真分析结果一致性很好。

5 结论

(1)建立纯电动汽车能量消耗数学计算模型,包括动力电池的输出功率计算模型和纯电动汽车单位里程能量消耗计算模型等。

(2)以某纯电动汽车为例,研究了整车阻力、能量回收、动力电池系统、电驱动系统、电气系统、充电系统等6 个方面对能量消耗的影响,通过能量消耗分析,可以针对性地改进车辆能量消耗,提升整车续驶里程,为纯电动汽车整车性能设计与优化提供了依据。

(3)从仿真分析和试验分析两方面研究了纯电动汽车能量消耗优化的措施,通过能量消耗优化分析,可以提升整车续驶里程、降低能量消耗,为纯电动汽车各系统的参数设计与优化提供了依据。