基于动梁式龙门机器人的车厢检测系统

2019-09-20

杭州娃哈哈集团有限公司研究院 杭州 310009

1 设计背景

随着各行各业自动化程度的提高,货物自动装车系统的需求越来越大。在自动装车系统中,车辆检测是一个关键问题[1-5]。目前,车辆检测多采用视觉方法,但是存在识别准确性不高及成本较高的问题。针对以上问题,笔者设计了基于动梁式龙门机器人的车厢检测系统[6-10]。

2 系统结构

应用笔者设计的基于动梁式龙门机器人的车厢检测系统,在现有机器人抓手上安装行程可读气缸,便可以实现对车厢的检测,而不需要增加其它检测设备,进而降低成本,提高效率。检测系统中的动梁式龙门机器人如图1所示,其负载为300 kg,X轴行程为4 300 mm,Y轴行程为2 200 mm,Z轴行程为1 850 mm。在机器人抓手上安装四个行程可读气缸,用于车厢检测。具体位置为抓手前部两个、侧边一个、底部一个,如图2所示。1号气缸用于检测车厢底部信息,2号、3号气缸用于检测车厢前部信息,4号气缸用于检测车厢侧边信息。

采用西门子Simotion d435运动控制器,所有气缸数据接入SMC30模块。SMC30模块通过DRIVE_CLiQ总线与Simotion控制器传递实时数据。检测系统控制架构如图3所示。这一系统可以通过行程可读气缸检测车厢内部尺寸与斜度,然后根据码垛规则自动计算出所有码垛点参数,进行自动装车。

图1 动梁式龙门机器人

图2 行程可读气缸安装位置

图3 检测系统控制架构

3 检测方法

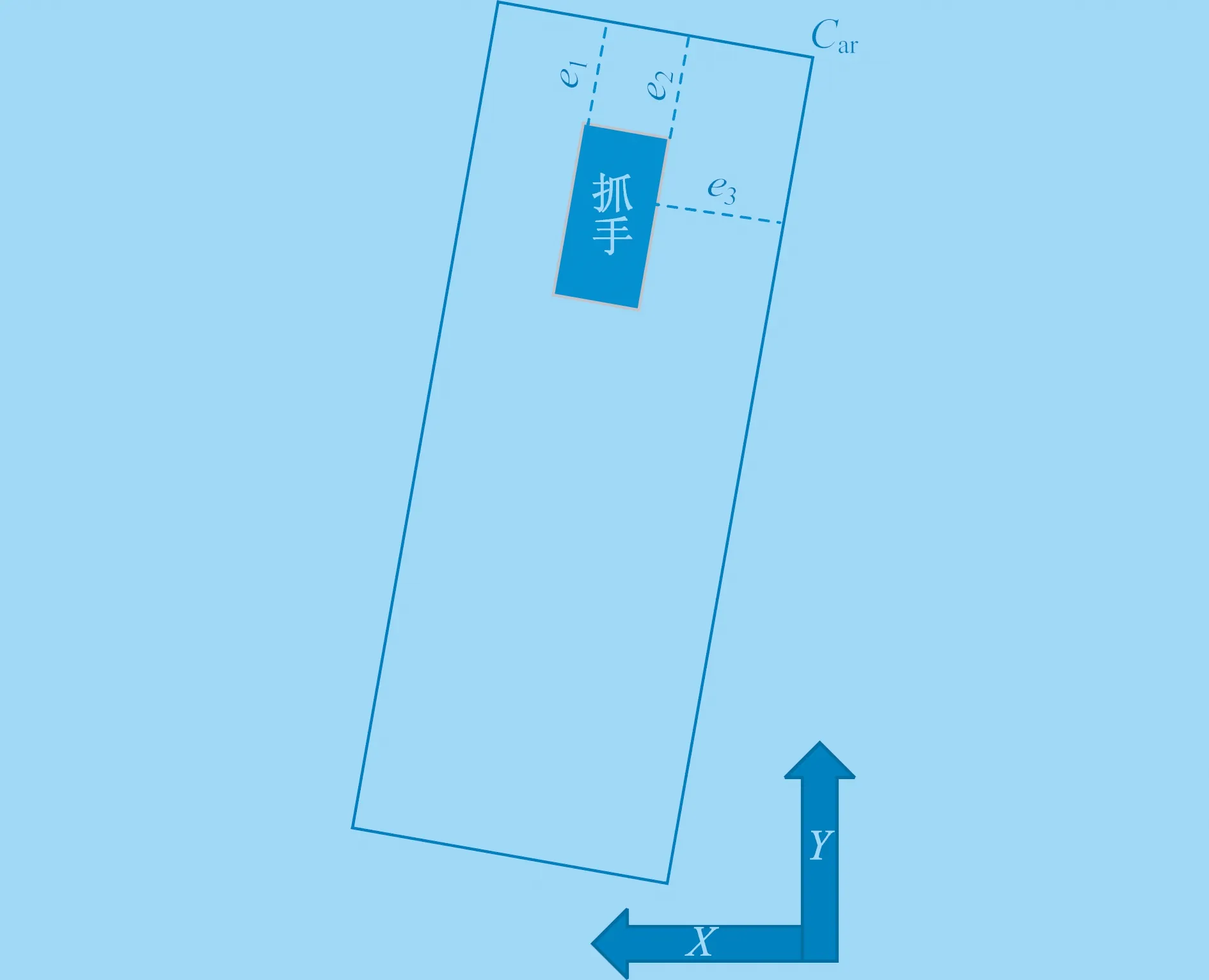

在进行检测前,规定车厢形状必须规则,且车辆停在指定区域内,确保抓手能顺利进入车厢。抓手进入车厢后的俯视平面图如图4所示。在自动检测时,四个气缸全部伸出,设定抓手中心点初始坐标为(x1,y1,z1,w1),默认初始角度为w1,使抓手朝向与Y轴方向平行。行程可读气缸的测量值存储于寄存器中,规定底部1号气缸读数为e0,前部2号、3号气缸读数分别为e1和e2,侧部4号气缸读数为e3。

图4 抓手进入车厢后俯视平面图

先进行车厢Z轴方向检测。机器人在Z轴方向慢慢下降,当底部1号气缸读数发生变化到预设值后停止,此时抓手中心点坐标变为(x1,y1,z2,w1),车厢Z轴方向坐标Carz=z2-e0。

然后进行车厢倾斜角度检测。机器人向Y轴方向前进,当前部2号、3号气缸读数发生变化降至预设值后停止,此时抓手中心坐标变为(x1,y2,z2,w1),车厢倾斜角度θ=arctan[(e2-e1)/b],b为2号、3号气缸之间的距离。车厢倾斜角度检测如图5所示。

再进行车厢Y轴方向检测。将机器人抓手旋转至与车厢平行,此时抓手中心坐标变为(x1,y2,z2,w2),其中抓手角度w2=w1+θ。设置临时变量Disy,令其为(e2+e1)/2,可推导得车厢Y轴方向坐标Cary=Disycosθ+y2。

最后进行车厢X轴方向检测。使机器人沿着倾斜角度θ向X轴正方向运动,当4号气缸读数变化降至预设值后停止,此时抓手中心坐标变为(x2,y3,z2,w2)。设置临时变量Disx,令其为e3cosθ,

图5 车厢倾斜角度检测

可推导得车厢X轴方向坐标Carx=e3cosθ+x2。车厢X轴、Y轴方向检测如图6所示。

图6 车厢X轴、Y轴方向检测

由以上检测步骤可得车厢右顶角,即码垛第一点的坐标。码垛第一点X轴方向坐标Layx=Carx=e3cosθ+x2,Y轴方向坐标Layy=Cary+(x2-x1)tanθ,Z轴方向坐标Layz=Carz,旋转轴方向坐标Layw=w2。码垛第一点如图7所示。

根据码垛第一点坐标及产品长、宽、高与码垛规则,即可生成车厢内码垛所有点的位置坐标。

4 检测结果

应用所设计的检测系统对车厢进行多次检测,其中两次检测结果分别见表1、表2。

图7 码垛第一点

坐标或变量检测结果(x1,y1,z1,w1)/[mm,mm,mm,(°)](1 200,500,600,0)(x1,y1,z2,w1)/[mm,mm,mm,(°)](1 200,500,120,0)(x1,y2,z2,w1)/[mm,mm,mm,(°)](1 200,825,120,0)(x1,y2,z2,w2)/[mm,mm,mm,(°)](1 200,825,120,-2.29)(x2,y3,z2,w2)/[mm,mm,mm,(°)](1 300,821,120,-2.29)e0/mm42e1/mm42e2/mm38e3/mm43θ/(°)-2.29Disx/mm42.97Disy/mm40Carx/mm1 342.97Cary/mm865Carz/mm78Layx/mm1 342.97Layy/mm861Layz/mm42Layw/(°)-2.29

表2 检测结果2

应用激光跟踪仪,测得上述两次检测中码垛第一点的实际坐标分别为(1 344 mm,862 mm,42.2 mm,-2.28°)和(1 391 mm,889 mm,42.2 mm,8.5°)。通过检测结果与实际坐标对比,可知所设计的检测系统精度达到1 mm左右,能够满足自动装车系统的要求。

5 结束语

笔者针对自动装车系统设计了基于动梁式龙门机器人的车厢检测系统,通过安装行程可读气缸便可对车厢进行检测。通过实际检测确认,这一检测系统的检测精度达到1 mm左右,能够满足自动装车系统的要求,具有较高的实用价值。