顶出机构中弹簧自定位顶杆的设计与应用

2019-09-20

嘉科(无锡)密封技术有限公司 江苏无锡 214000

1 顶出机构概述

弹簧作为一种常用标准件,具有结构简单、成本低廉、使用方便等特点。将弹簧和定位部件进行组合,应用于橡胶模具顶出机构中,可以解决顶杆的对中问题,降低废品率。

在顶出机构中,顶杆顶出机构是最常用、最简单的形式,具有设计灵活、操作简单、成本低廉、更换方便等优点[1-5]。顶杆顶出机构由顶出部件、顶出导向部件及复位部件等构成。顶出部件由顶杆、加长杆等组成,是直接与中模接触的部件,设备开模后将橡胶产品顶出。加长杆是连接顶杆和脱模架的一个部件,与顶杆和脱模架间均采用螺栓连接。为了使顶出过程平稳,保证顶杆与产品的对中性,避免产品弯曲卡死,在顶出机构中设置顶出导向部件。通常而言,顶出导向部件通过导柱、导套来起顶出导向的作用。橡胶产品被顶出、取下后,通过复位部件使顶出机构恢复原状。复位部件一般采用脱模架,结合机台的相对运动,可以完成顶出机构的复原。

2 问题分析

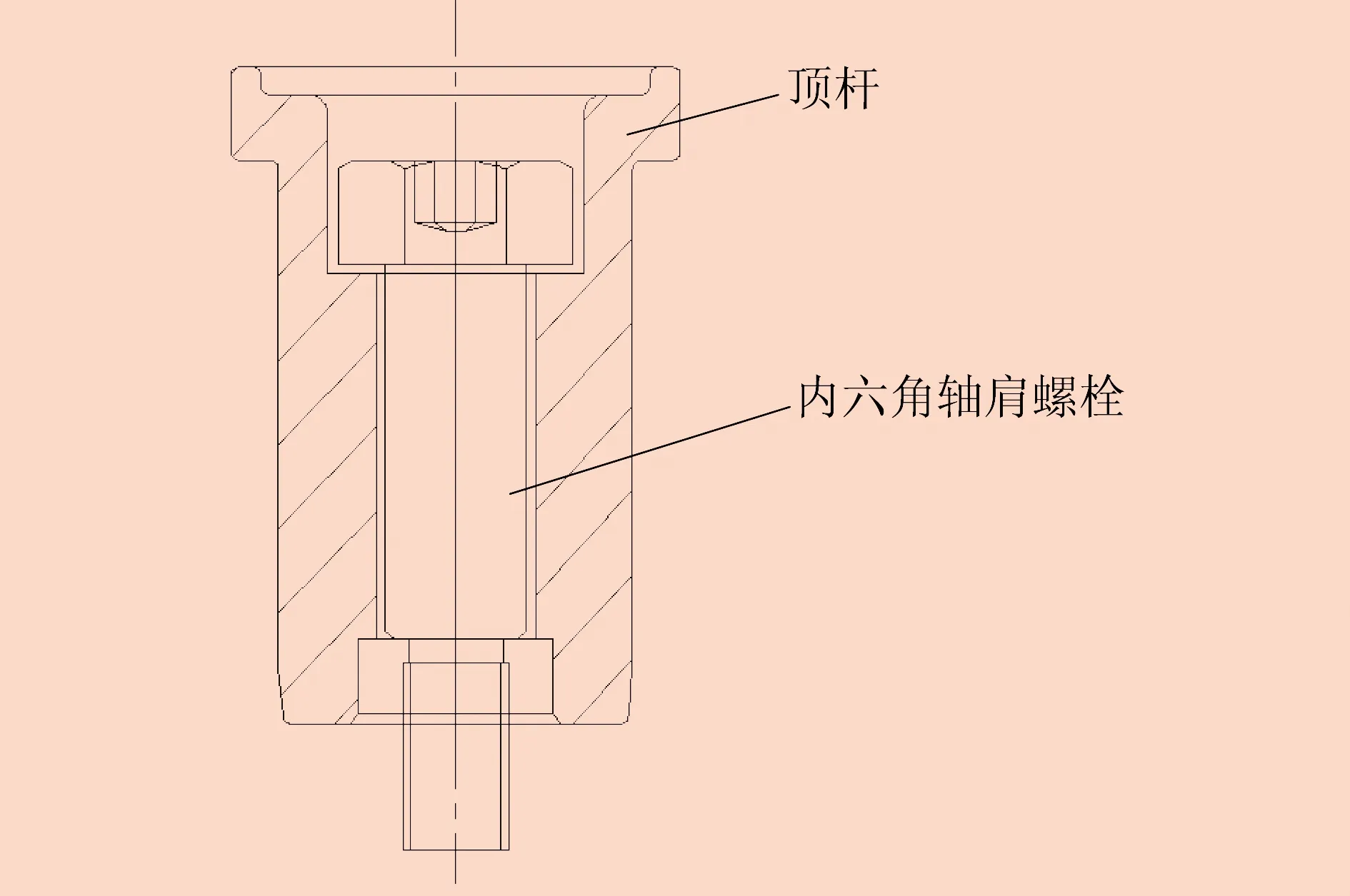

在实际生产中发现,某一橡胶产品在顶出过程中出现弯曲情况。检查顶出机构,发现中模与顶杆不对中,如图1所示。

图1 中模与顶杆不对中

在现场使用法国Rep机台,开模后,载有中模的中模板从型腔中引出至型腔外部。在设备油缸的作用下,中模板向下移动。中模板与脱模架相接触,并继续向下移动,直至橡胶产品被顶出。从理论上分析,由于导柱、导套的导向作用,中模板各个型腔与脱模架上各顶杆的位置处于同一直线,即存在对中性。通过现场实际应用可以发现,这一过程中的顶出实际上只是由中模板与脱模架的相对位移而产生的。

顶出部件如图2所示,采用顶杆连接加长杆模式,两者之间为螺栓连接。顶出导向部件如图3所示,由脱模架上的导柱及中模板上的导套组成,可以实现中模板与脱模架上型腔板的定位。位于脱模架上的型腔凸起台起固定中模的作用,当中模板向下移动时,脱模架上的导柱及中模板上的导套实现定位与配合,脱模架上的型腔板与中模板重合,加之型腔凸起台的作用,限制中模板中的中模垂直于平面方向的自由度。

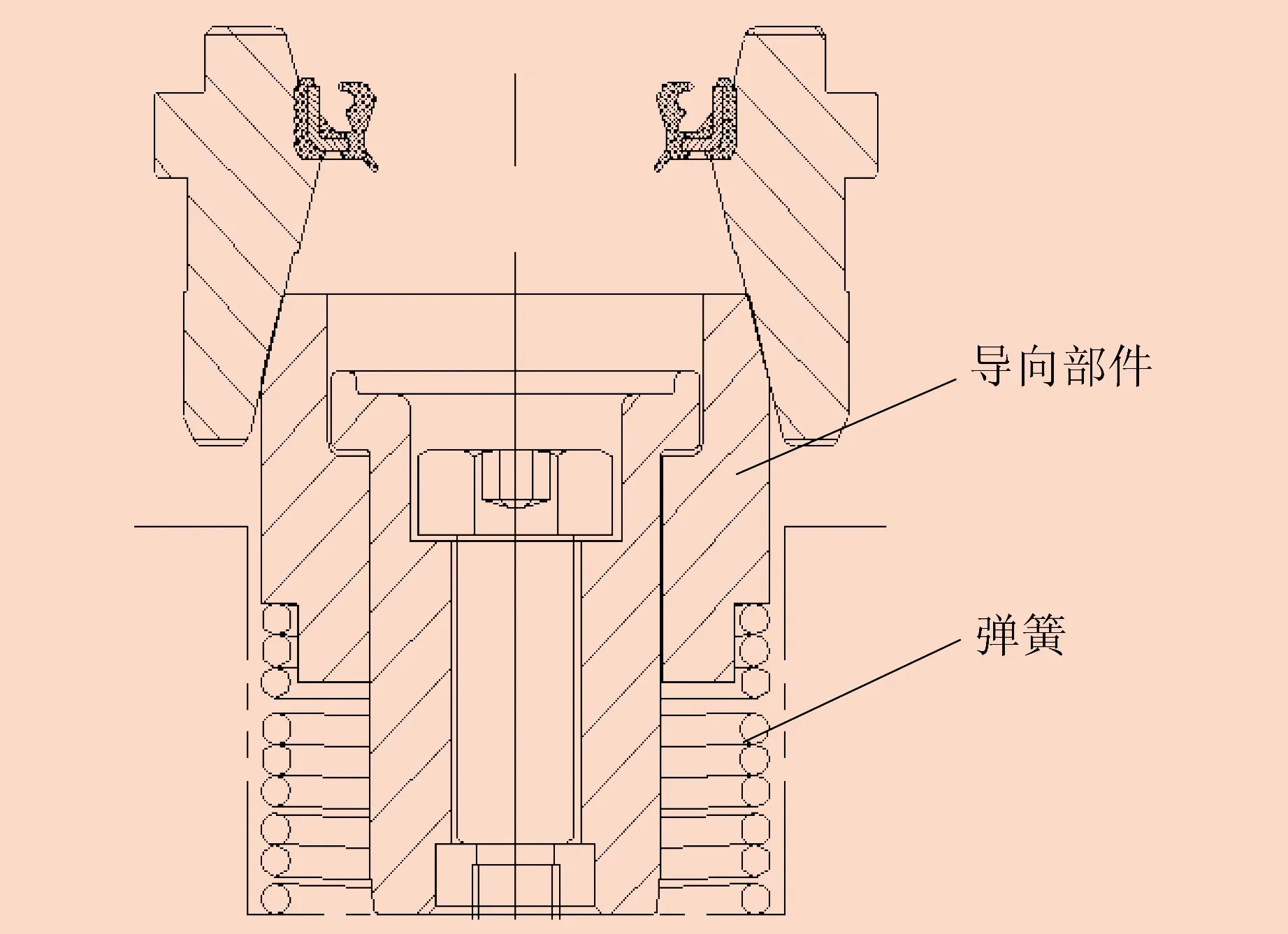

复位部件如图4所示。复位部件采用脱模架,脱模架由底板、压缩弹簧、限位杆、加热板、型腔板等组成[6-10]。底板是脱模架上所有组件的载体,压缩弹簧使加热板及型腔板存在上下移动的自由度,限位杆则限制加热板与型腔板的向下移动最大行程。当中模板下落至脱模架时,中模板暴露在型腔外部,温度会降低。为了保持中模板的温度不降低,设置了一块加热板。设置加热板的温度高于型腔内温度10~20 ℃。型腔板上的型腔与中模板上的型腔相对应。

图2 顶出部件

图3 顶出导向部件

图4 复位部件

针对生产中出现的中模与顶杆不对中情况,分析认为,中模与顶杆的对中是由脱模架上的导柱与中模板上的导套直接决定的,顶杆与加长杆之间为螺栓连接,两者之间存在对中性误差,底板安装孔与加长杆间同样采用螺栓连接,也存在对中性误差。两个影响因素累积,增大了中模与顶杆间的对中误差。中模与顶杆对中性影响因素分析如图5所示。

3 弹簧自定位顶杆

由于影响中模与顶杆对中性的因素很难避免,因此笔者设计了一种弹簧自定位顶杆,具有自我寻找对中位置的能力。

图5 中模与顶杆对中性影响因素分析

所设计的弹簧自定位顶杆,其顶出部件总体结构与现有普通顶杆相同,顶杆和加长杆间采用螺栓连接。将现有的普通内六角螺栓变更为内六角轴肩螺栓,公称长度L由顶杆自身的预设长度决定。需要注意的是,当选定公称长度及公称直径后,螺栓的型号即确定下来。在设计中,选定公称长度L为20 mm、公称直径Dt为6 mm的M6内六角轴肩螺栓,如图6所示。查询国标GB/T 5281—1985《内六角圆柱头轴肩螺钉》,可知光杆段直径D最大为7.987 mm,最小为7.951 mm;螺栓帽直径A最大为13.27 mm,最小为12.73 mm;螺栓帽高度H最大为5.5 mm,最小为5.32 mm。

在选定轴肩螺栓后,可以确定顶杆上螺栓孔的尺寸。对于通孔的直径与沉孔的直径,单边需分别比轴肩螺栓光杆段直径D、螺栓帽直径A大0.5 mm,即通孔直径为9 mm,沉孔直径为14.5 mm。当螺栓完全拧紧后,沉孔的台阶面比螺栓帽低0.5 mm,这样可以使顶杆在上下、左右方向均有一定的调节范围。

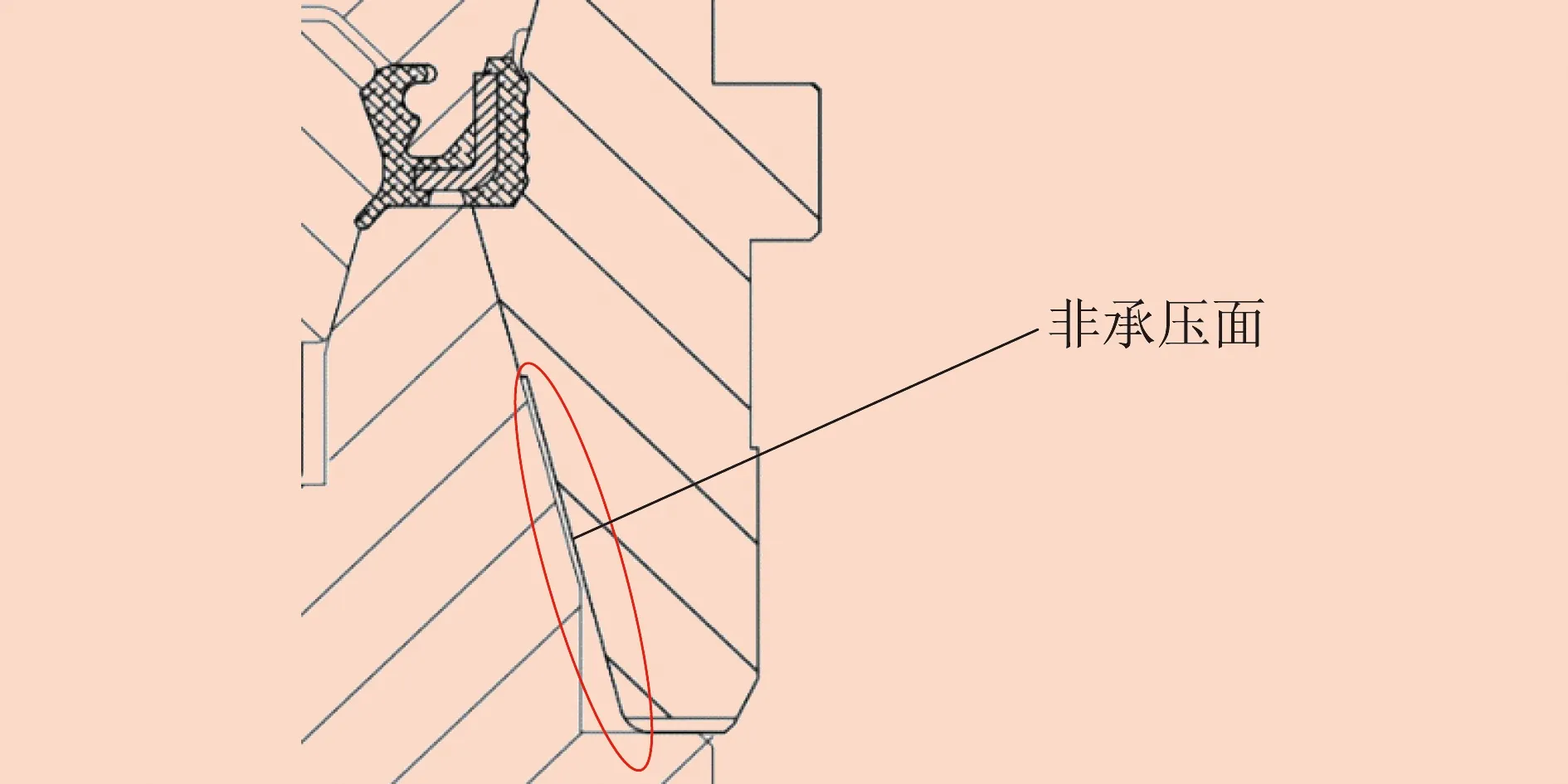

在橡胶产品顶出的一系列动作过程中,顶杆的底部有可能高于顶出导向部件,复位时存在顶杆与顶出导向部件对应孔不对中的情况。针对这一情况,在顶杆上设计15°导向,便于顶杆复位。

轴肩螺栓及顶杆如图7所示。

对于顶出导向部件,在传统导柱与导套结构的基础上,将型腔凸起台变更为弹簧和导向部件相结合的形式,并采用中模与下模配合面作为下模承压面,如图8所示。

图7 轴肩螺栓与顶杆

图8 中模与下模配合面

考虑到顶出导向部件需长期与中模接触定位,为不影响中模与下模的配合,选择中模的非承压面作为顶出导向部件与中模间的定位面,如图9所示。这个面在模具正常工作状态下同样存在间隙。

图9 顶出导向部件与中模定位面

顶出导向部件在所设计的弹簧自定位顶杆中相当于一个定位部件,加之与弹簧的作用,当中模向下移动时,顶出导向部件可以自我寻找与中模的配合位置,即具有自定位能力。顶出导向部件与顶杆间的间隙设计为单边0.05 mm,顶出导向部件与中模对中,进而使顶杆与中模对中。顶出导向部件结构如图10所示。

图10 顶出导向部件结构

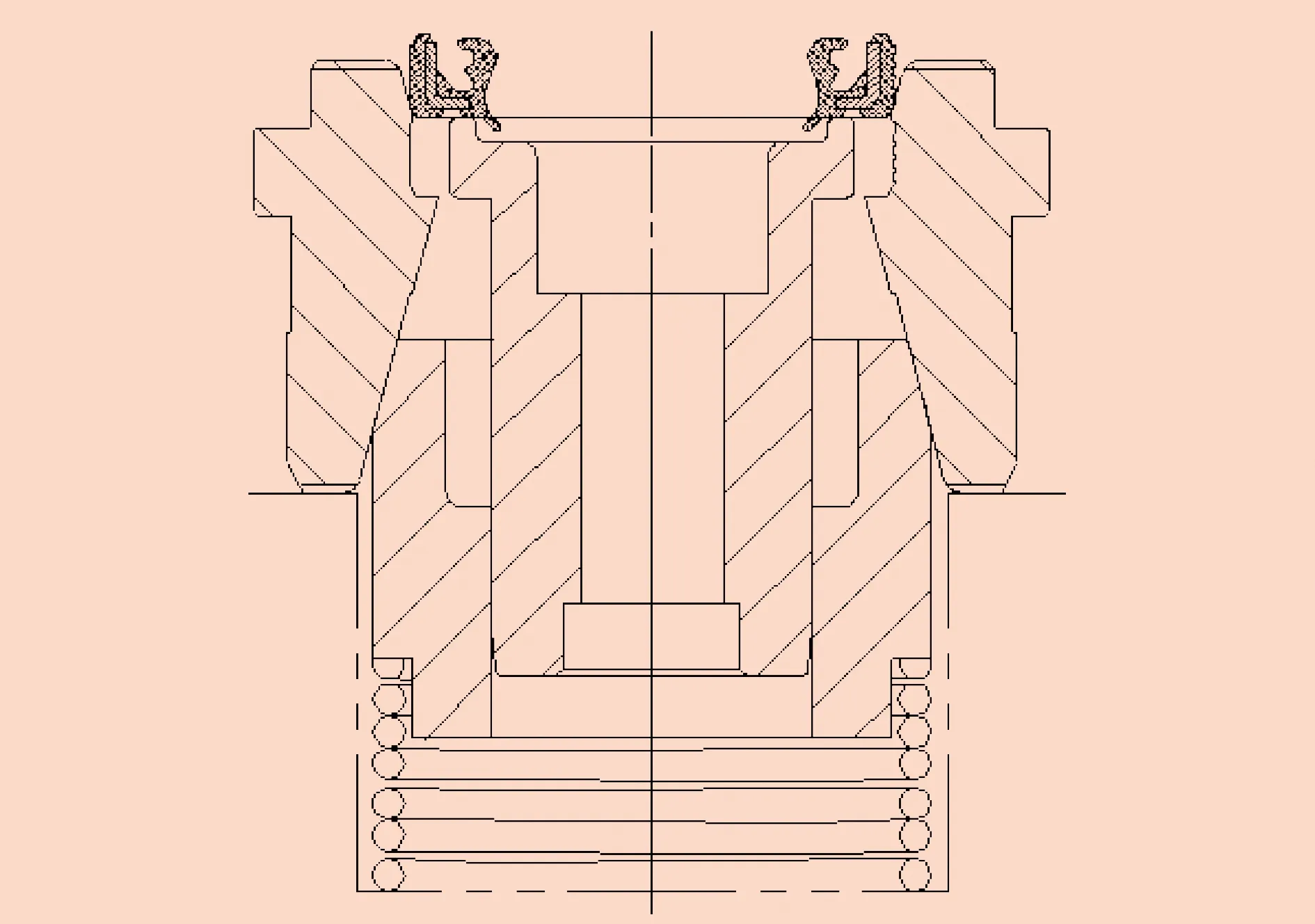

4 工作原理

弹簧自定位顶杆的顶出动作如下:中模板向下移动,由于脱模架上导柱与中模板上导套的作用,脱模架上的型腔板与中模板处于初步对中状态;当中模接触到安装于型腔孔内的顶出导向部件时,在弹簧的作用下,顶出导向部件与中模对中,随即校正顶杆,使之与中模对中;中模板继续向下移动,与脱模架上的型腔板接触,并与型腔板一起向下移动;位于加长杆上的顶杆相对上升,直至橡胶产品被顶出。橡胶产品顶出状态如图11所示。

操作人员将橡胶产品取出,并在顶杆上放置骨架。调节设备,使中模板向上移动,脱模架上的弹簧和型腔孔内的弹簧复位,顶出导向部件向上移动,进而使顶出机构恢复原状。

5 结束语

笔者分析橡胶产品顶出过程中中模与顶杆不对中的原因,在原有顶出机构的基础上,模仿中模与下模配合,采用导向部件与弹簧相结合的方式,设计了弹簧自定位顶杆,解决了中模与顶杆不对中的问题。这一弹簧自定位顶杆原理简单,制作方便,可以提高生产效率。

图11 橡胶产品顶出状态