分层界面角度对CFRP层板Ⅱ型分层的影响

2019-09-19王雅娜

赵 魏,王雅娜,王 翔

(1北京机电工程研究所,北京 100074;2北京航空航天大学 宇航学院,北京 100091;3中国航发北京航空材料研究院 检测研究中心,北京 100095;4航空材料检测与评价北京市重点实验室,北京 100095;5中国航空发动机集团 材料检测与评价重点实验室,北京 100095)

纤维增强复合材料层板结构已被广泛应用于航空、航天、交通领域的各种主承力结构,恶劣的使用环境导致复合材料层板层间力学性能薄弱的问题逐渐凸显出来。其中分层是一种致命的破坏模式,将引起复合材料层板结构刚度显著下降,造成结构的过早失效[1-4]。在实际工程应用中,复合材料结构中的分层往往以Ⅱ型(剪切)模式扩展,例如面外载荷作用、低速冲击等[5-6]。准确表征和测量复合材料Ⅱ型层间断裂韧度是复合材料损伤容限和耐久性分析的依据,已成为复合材料必不可少的设计用力学性能数据。

实际复合材料结构大都是由不同角度的铺层堆叠而成的多向层板,分层可发生在任意两个铺层之间[7],不同角度分层界面的Ⅱ型分层行为一直是国内外学者的研究焦点。Chai[8]对碳纤维增强复合材料层板进行端部缺口弯曲 (end notched flexure, ENF)测试,发现具有+30°/-30°分层界面实验件的GⅡc值高于具有0°/0°分层界面实验件。Polaha等[9]对0°/0°、15°/-15°和30°/-30°分层界面情形下的Ⅱ型层间断裂韧度进行了实验研究,发现3种分层界面的GⅡc值并无显著差异。 Choi等[10]对碳/环氧复合材料进行GⅡc测试,发现45°/-45°分层界面的GⅡc值比0°/0°分层界面的GⅡc值高45%~84%。Ozdil等[11]测试了一系列具有θ°/-θ°分层界面的玻璃/环氧复合材料层板的Ⅱ型层间断裂韧度,测试结果表明当θ°从0°变化到45°时,GⅡc增加了近3倍。Tao和Sun[12]对具有0°/θ°分层界面的碳/环氧复合材料层板进行ENF测试,发现当θ°从0°到90°变化时GⅡc值逐渐降低。Hwang等[13]研究了具有0°/θ°和θ°/-θ°分层界面的碳/环氧复合材料层板的GⅡc值,发现GⅡc值随着θ°的增加逐渐降低。Pereira等[14-15]测试了一系列不同分层界面0°/θ°和θ°/-θ°情形下的碳/环氧和玻璃/环氧复合材料的GⅡc,发现两种材料都具有GⅡc值随θ°增加而增加的规律。综上所述,现有文献中关于GⅡc随着分层界面角度变化的规律尚无定论,不同研究中的结论甚至完全相悖,故仍需继续开展相关研究。

本工作针对具有不同预置分层界面国产T300/QY8911复合材料,分别进行了预嵌薄膜末端开裂和预开裂裂纹处扩展的Ⅱ型分层测试,对比分析了不同分层界面的GⅡc值,以及同一种分层界面下不同Ⅱ型分层分别从预嵌薄膜末端和预开裂裂纹处扩展对应的GⅡc值。同时,本工作采用虚拟裂纹闭合技术(virtual crack closure technique, VCCT)技术,模拟预嵌薄膜末端起始的Ⅱ型分层扩展行为,获得了具有不同分层界面的ENF实验件Ⅱ型分层扩展过程中分层前缘的能量释放率分布,以此为基础进一步研究分层界面角度对Ⅱ型分层扩展行为和层间断裂韧度测量值的影响,并结合断口形貌SEM观测,提出了一种Ⅱ型层间断裂韧度修正值的理论计算公式。

1 实验材料与方法

1.1 材料

实验件采用碳纤维增强树脂基复合材料(CFRP)T300/QY8911制备。T300/QY8911单向带的厚度为0.125mm,材料基本力学性能参数如下:E1=135GPa,E2=8.8GPa,ν12=0.33,G12=4.47GPa;XT=1239MPa,XC=1081MPa,YT=39MPa,YC=189MPa,S12=81MPa。

1.2 实验件制备

设计了5种具有不同铺层顺序和分层界面的ENF实验件,每种实验件分别制备了3个试样。实验件尺寸为:长180mm×宽25mm,厚度取决于铺层数和单层厚度,预嵌薄膜长度为60mm。实验件的铺层顺序和分层界面的信息如表1所示。

表1 具有不同分层界面的复合材料多向层板ENF试件Table 1 Multidirectional laminate ENF specimens with different delamination interfaces

1.3 实验测试

Ⅱ型分层实验按照ASTM D 7905/D7905M—2014开展,对ENF实验件采用三点弯曲的加载方式,如图1所示,实验采用的加载压头和支座的半径均为5mm,跨距2L为100mm。为了采用柔度法获得Ⅱ型分层的断裂韧度数据,分别在25,30mm和35mm这3个有效分层长度下开展ENF实验。其中,在a0=30mm的有效分层长度下开展Ⅱ型分层扩展实验,持续加载直到裂纹扩展。在a1=25mm和a2=35mm的有效分层长度下开展分层无扩展的柔度测试实验,使实验过程中的最大载荷保持在分层扩展载荷预估值50%的范围内。实验过程中的加载速率为0.1mm/min,卸载速率为1mm/min,期间记录载荷-位移曲线。

图1 ENF实验件的三点弯曲加载方案Fig.1 Three-point bending loading scheme for ENF test specimens

计算3种有效分层长度a(包括a1,a2,a0)下的ENF实验中载荷-位移曲线的柔度C,采用式(1)对3组(a,C)数据进行曲线拟合,得到拟合参数A和m。

C=A+ma3

(1)

Ⅱ型层间断裂韧度GⅡc采用式(2)计算:

(2)

其中,Pmax为有效分层长度a0=30mm的分层扩展实验中的最大载荷。

Ⅱ型分层从预嵌薄膜末端扩展后,将产生一个新的尖锐裂纹,称为预开裂裂纹。通过肉眼观测预开裂裂纹尖端的位置不准确,需采用式(3)确定。在实验件边缘标记预开裂裂纹的位置,从该预开裂裂纹末端起始处进行的Ⅱ型层间断裂韧度测试。实验流程和数据处理方法与上述Ⅱ型分层从预嵌薄膜末端扩展的测试相同。

(3)

式中:acalc是预嵌薄膜末端开裂后的分层长度;Cu是由分层扩展后卸载阶段的载荷-位移曲线确定的柔度。

2 实验结果与分析

2.1 预嵌薄膜末端开裂的Ⅱ型层间断裂韧度

从预嵌薄膜末端开裂的Ⅱ型分层扩展具有高度的不稳定性,分层起始后即快速向前扩展5~10mm,因此只能获得对应分层起始处的断裂韧度值GⅡc,NPC。表2罗列了5种ENF实验件的GⅡc,NPC数据,可知具有0°/0°分层界面的ENF实验件的GⅡc,NPC值最高,具有0°/90°分层界面的ENF实验件的GⅡc,NPC值最低,具有其他3种分层界面的ENF实验件的GⅡc,NPC值相近。另外,实验过程中追踪了Ⅱ型分层扩展路径,发现对具有预置45°/-45°和90°/90°分层界面的实验件,Ⅱ型分层从预嵌薄膜末端开裂后,临近分层界面的铺层内部在分层前缘处发生横向开裂而引发穿层,层间裂纹分别迁移到相邻的0°/45°和0°/90°层间界面。对具有其他3种预置分层界面的实验件,分层可沿预嵌薄膜所在的层间界面平直扩展。

表2 不同分层界面预嵌薄膜末端开裂的Ⅱ型层间断裂韧度

Table 2 Mode Ⅱ interlaminar fracture toughness corresponding to pre-embedded film end cracking at different interfaces

DelaminationinterfaceNoGⅡc,NPC/(J·m-2)Average value/(J·m-2)CV/%0°/0°ENF-1-1ENF-1-2ENF-1-392191710639678.645°/-45°ENF-2-1ENF-2-2ENF-2-371382262472013.890°/90°ENF-3-1ENF-3-2ENF-3-37258167477636.30°/45°ENF-4-1ENF-4-2ENF-4-373260377570312.70°/90°ENF-5-1ENF-5-2ENF-5-35625976566057.9

观察Ⅱ型分层扩展后实验件分解后的断口,可知具有不同分层界面的实验件在预嵌薄膜末端的树脂富集程度明显不同,其中尤以具有0°/0°分层界面的实验件预嵌薄膜末端的树脂富集程度最高,具有90°/90°分层界面的实验件树脂富集程度最低,树脂富集程度与测得的GⅡc,NPC成正比关系。预嵌薄膜末端的树脂富集现象也存在于复合材料内部缺陷(例如孔隙、褶皱)处,故GⅡc,NPC可表征复合材料内部缺陷处萌生的Ⅱ型分层扩展阻抗。

2.2 预开裂裂纹处扩展的Ⅱ型层间断裂韧度

Ⅱ型分层从预嵌薄膜末端开裂后,具有45°/-45°和90°/90°预置分层界面的实验件中的分层分别迁移到相邻的0°/45°和0°/90°层间界面,因此在预开裂裂纹处扩展的Ⅱ型层间断裂韧度测试中,5种实验件中预开裂裂纹所在的层间界面只有0°/0°,0°/45°和0°/90°这3种,可统一表示为0°/θ°。对从预开裂裂纹处的Ⅱ型分层,也无法捕获稳定分层扩展过程中的断裂韧度数据,只能获得Ⅱ型分层起始的层间断裂韧度GⅡc,PC,5种实验件测得的GⅡc,PC数据如表3所示。分析表3中数据,可知Ⅱ型分层从预开裂裂纹处扩展的GⅡc,PC呈现非常明显的分层界面角度依赖性,实验件ENF-2-i(i=1,2,3)和实验件ENF-4-i(i=1,2,3)中预开裂裂纹实际所在的位置均为0°/45°层间界面,这两类实验件的GⅡc,PC平均值接近,分别为656J/m2和634J/m2。类似地,实验件ENF-3-i(i=1,2,3)和实验件ENF-5-i(i=1,2,3)中预开裂裂纹实际所在的位置均为0°/90°层间界面,这两类实验件的GⅡc,PC平均值接近,分别为407J/m2和439J/m2。综合3种分层界面0°/θ°情形下Ⅱ型层间断裂韧度GⅡc,PC的测试数据,可见GⅡc,PC随角度θ°的增大呈先增后减的规律,θ°为0°和90°时GⅡc,PC较小,θ°为45°时GⅡc,PC最大。预开裂裂纹处的Ⅱ型分层扩展萌生于尖锐的裂纹尖端,裂纹尖端无树脂富集现象,更能反映不同铺层之间真实的层间性能,测得的GⅡc,PC可表征在外载荷作用下,已出现内部分层损伤复合材料结构的Ⅱ型分层扩展阻抗。

表3 不同分层界面预开裂裂纹处扩展的Ⅱ型层间断裂韧度值Table 3 Mode Ⅱ interlaminar fracture toughness for delamination growing from the pre-crack at different interfaces

2.3 预嵌薄膜末端和预开裂裂纹处Ⅱ型分层的层间断裂韧度对比

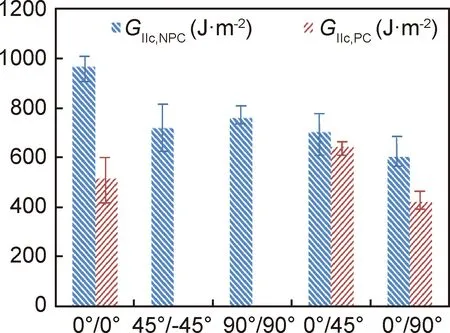

图2展示了不同分层界面情形下,Ⅱ型分层从预嵌薄膜末端扩展测得的层间断裂韧度GⅡc,NPC与从预开裂裂纹处扩展测得的断裂韧度GⅡc,PC数据的对比。可见,对所有的分层界面情形,GⅡc,NPC均比GⅡc,PC大,主要原因为:(1)预嵌薄膜末端存在树脂富集,导致预埋分层的裂尖钝化,而预开裂裂纹具有尖锐的裂尖,钝形裂尖处的裂纹扩展比尖锐裂尖处的裂纹扩展需要更多的能量[16-17]。(2)对预开裂裂纹处的Ⅱ型分层,在肉眼可见的裂尖前缘已存在断裂过程区[18],而预嵌薄膜末端处材料是无损的,故Ⅱ型分层从预开裂裂纹处更容易扩展。

图2 沿不同分层界面Ⅱ型分层扩展的GⅡc,NPC和GⅡc,PC数据对比Fig.2 Comparison of GⅡc,NPC and GⅡc,PC data from mode Ⅱ delamination along different interfaces

3 不同分层界面Ⅱ型分层扩展行为数值模拟

在复合材料多向层板Ⅱ型分层扩展过程中,分层前缘往往是弯曲的,实验件宽度方向从两侧到中部的分层状态显著不同,普通实验手段只能观察到实验件边缘的Ⅱ型分层,为此本工作采用VCCT,模拟Ⅱ型分层扩展行为,获得实验件Ⅱ型分层扩展过程中分层前缘的能量释放率(可反映分层前缘形貌),由此研究分层界面对Ⅱ型分层扩展行为的影响。

ENF实验件的三维有限元模型如图3所示, ENF实验件有限元模型中上、下两臂采用的单元类型为8节点的连续壳单元(continuum shell,SC8R),上、下两臂间的层间界面定义为基于断裂准则和VCCT的一种接触类型。三维有限元模型采用逐层建模的方式,为每个铺层分别设置纤维铺设角度,并为每个单层在厚度方向划分一个单元。预期的分层扩展区域(预嵌薄膜末端到加载头之间部分)采用精细网格密度,网格长度为0.3mm,ENF实验件其他部位采用的网格长度为1mm,不同网格密度区域采用网格渐变技术,以避免网格突变可能引起的计算失真,实验件宽度方向采用均匀的网格密度,共划分20个网格。

为模拟Ⅱ型分层实验中的载荷和约束状态,对ENF实验件的有限元模型采用如下约束和加载条件:约束有限元模型中ENF实验件下臂底部与左、右两个下支座的两条交线上(图3中left line和right line)节点沿Z轴和Y轴方向的平动自由度,及其绕Z轴和X轴的转动自由度;在实验件上臂顶部与加载线的交线(图3中load line)上定义一个参考点,将这个参考点与整个交线的自由度进行绑定设置,实现“以点代面”,然后在这个参考点施加位移型载荷。

图3 ENF实验件的三维有限元模型及模拟结果(a)3D 有限元模型;(b)分层界面接触设置;(c)ENF实验件变形模拟Fig.3 Three-dimensional finite element model of the ENF test piece and its simulation results(a)3D finite element model;(b)contact setting for interlaminar interface;(c)deformation simulation result of the ENF specimen

在本工作开展的复合材料Ⅱ型分层数值模拟中,采用式(4)所示的指数型断裂准则。模拟中使用的断裂参数GⅡc采用实验测得的断裂韧度值GⅡc,NPC,并假设GⅢc=GⅡc,在ENF实验模拟中,GIc不是关键参数,其取值对模拟结果几乎没有影响,根据此前对类似材料的测试结果,本工作5种ENF实验件模拟中采用的GIc值均为300J/m2,断裂准则中的指数α=2。

(4)

式中:GⅠ,GⅡ和GⅢ分别是能量释放率的I型分量,Ⅱ型分量和Ⅲ型分量;GⅠc,GⅡc和GⅢc分别是Ⅰ型,Ⅱ型和Ⅲ型断裂模式下的断裂韧度;α是指数。

图4(a)~(e)展示了5种具有不同分层界面的ENF实验件Ⅱ型分层扩展的模拟结果,每一组图中从左到右的3张子图分别代表分层扩展初始阶段、中间阶段和最终阶段Ⅱ型能量释放率GⅡ的分布(可直接反映分层前缘的形貌)。可见对0°/0°分层界面情形,分层从预埋薄膜末端起始后,GⅡ在实验件宽度方向分布对称,两边缘GⅡ高于中部,故两个边缘先于中间发生分层扩展,在随后的分层扩展过程中,两边缘的GⅡ始终高于中部,两边缘的分层扩展也始终快于中部,最终的分层前缘为两边高,中间低的槽形。对45°/-45°分层界面情形,分层从预埋薄膜末端起始后,GⅡ在宽度方向分布对称,且两侧GⅡ高于中部,故两边缘分层扩展先于中间发生,后续分层扩展过程中,两边缘GⅡ与中部GⅡ差距逐渐增加,且两边缘处GⅡ也呈现差异,最终分层前缘呈现两边高,中间低的不对称槽状。对90°/90°分层界面情形,分层从预埋薄膜末端起始后,GⅡ分布同样具有分布对称,两侧高于中部的特征,故两边缘先发生分层扩展,后续分层扩展过程中,中间某些区域的GⅡ逐渐超过两边缘,最终分层前缘呈现为对称的双峰形。对0°/45°分层界面情形,分层自起始后即表现出两侧不对称的特征,两个边缘一侧的GⅡ高于另一侧,分层扩展先发生于GⅡ较高的一侧,后续分层扩展过程中,两侧GⅡ差距越来越大,两侧分层状态的差异也随之增加,最终分层前缘呈现明显的一侧高、一侧低的形貌特征。对0°/90°分层界面情形,分层自起始后,两边缘GⅡ高于中部,两侧呈稍微不对称的特征,在后续分层扩展过程中,两侧GⅡ差距逐渐凸显,一侧分层状态稍快于另一侧,最终分层前缘呈一侧偏高、一侧偏低的形貌特征。鉴于VCCT只能模拟沿固定路径的裂纹扩展,本工作未能准确模拟90°/90°和45°/-45°分层界面处的分层“迁移”,而根据Gillespie等的研究,预置分层偏离一个单层GⅡ降低不到3%[19],因此本工作未考虑分层“迁移”对分层前缘GⅡ的影响。

综合不同分层界面处Ⅱ型分层扩展模拟结果,所有分层界面处Ⅱ型分层前缘都具有锯齿形形貌特征,与Ⅱ型分层断面SEM图像上呈现的梳子齿型形貌类似,这是一种典型的剪切形貌特征[20]。对θ°/θ°分层界面,在分层扩展过程中实验件宽度方向的GⅡ基本对称,其中0°/0°和45°/-45°分层界面的Ⅱ型分层前缘形貌呈槽形,实验件两侧分层扩展明显快于中部,而90°/90°分层界面处的GⅡ在实验件宽度方向分布均匀,分层前缘形状呈锯齿形, 0°/θ°分层界面处的GⅡ在宽度方向具有一侧偏高、一侧偏低的分布特征,分层扩展状态一侧较快,一侧较慢,其中0°/45°分层界面处的Ⅱ型分层扩展的不均匀性较显著,而0°/90°分层界面处Ⅱ型分层扩展的不均匀性不明显。

式(2)所示的Ⅱ型层间断裂韧度计算公式成立的条件是分层扩展过程中分层前缘平直均匀,从功能平衡的角度,分层前缘能量释放率GⅡ的分布不均会影响从预开裂裂纹处分层扩展的Ⅱ型断裂韧度GⅡc,PC的测试结果,GⅡ分布越不均,GⅡc,PC计算结果越偏高[21]。为此,根据Ⅱ型分层的VCCT模拟结果,分别提取最终分层扩展阶段0°/0°,0°/45°,0°/90°分层界面构成分层前缘节点上的能量释放率GⅡ,以这些节点上GⅡ值的变异系数(coefficient of variation, CV)值作为分层扩展不均的表征量,并以GⅡc,PC×(1-CV)对GⅡc,PC测试结果进行修正。根据分层的数值模拟结果,0°/0°,0°/45°,0°/90°分层界面分层前缘节点的CV分别为14.5%,8.1%和0.3%,由此计算得到的0°/0°,0°/45°,0°/90°分层界面的GⅡc,PC修正值分别为444,584J/m2和438J/m2。可知0°/0°和0°/90°分层界面GⅡc,PC修正值近似相等,0°/45°分层界面的GⅡc,PC修正值最高。对实验件断口进行扫描电镜观测,发现0°/0°和0°/90°分层界面的断口无明显基体塑性变形,而0°/45°界面的断口具有明显的塑性变形,且基体塑性变形呈现于45°铺层一侧,如图5所示。定义构成分层界面的两个铺层的角度为θ1和θ2,提出如下不同分层界面GⅡc,PC修正值的理论公式:

图4 Ⅱ型分层前缘形状的数值模拟结果 (a)0°/0°;(b)45°/-45°;(c)90°/90°(d)0°/45°;(e)0°/90°Fig.4 Numerical simulation for the shape of the mode Ⅱ delamination front(a)0°/0°;(b)45°/-45°;(c)90°/90°(d)0°/45°;(e)0°/90°

GⅡc,PC,corret=GⅡ,0+GⅡ,m[f(θ1)+f(θ2)]

(5)

其中,

(6)

其中:GⅡ,0是无关分层界面角度的断裂韧度;GⅡ,m是与分层界面角度相关,由基体塑性变形消耗的断裂功。GⅡ,0可由0°/90°分层界面的GⅡc,NPC修正值确定,GⅡ,m可由0°/45°分层界面的GⅡc, PC修正值与GⅡ,0之差确定。对本研究的复合材料T300/QY8911,式(5)中的GⅡ,0=438J/m2,GⅡ,m=146J/m2。

4 结论

(1)Ⅱ型分层从预嵌薄膜末端扩展的断裂韧度GⅡc,NPC具有如下规律:0°/0°分层界面最高,0°/90°界面的最低,其他3种界面介于中间。具有45°/-45°和90°/90°分层界面的实验件在扩展过程中裂纹分别迁移到临近的0°/45°和0°/90°层间界面。

(2)Ⅱ型分层从预开裂裂纹处扩展测得的断裂韧度GⅡc,NP具有如下规律: 0°/45°分层界面最高,0°/90°分层界面最低,0°/0°分层界面位于中间。

(3)对比所有的分层界面情形,Ⅱ型分层从预嵌薄膜末端处扩展的GⅡc,NPC均比从预开裂裂纹处扩展的GⅡc,PC大。GⅡc,NPC由于树脂富集,无法准确反映层间性能,相比而言,GⅡc,NP数据与分层界面角度之间的相关性明显,更能反映分层界面角度对Ⅱ型分层阻抗的影响。

(4)根据基于VCCT的Ⅱ型分层模拟结果可知,对θ°/θ°分层界面,分层扩展过程中实验件宽度方向的GⅡ分布对称,其中0°/0°和45°/-45°分层界面的Ⅱ型分层前缘呈槽形,两侧分层扩展快于中部,90°/90°分层界面的GⅡ在实验件宽度方向分布均匀,宽度方向分层扩展状态基本同步。0°/θ°分层界面的GⅡ在宽度方向的分布具有一侧偏高、一侧偏低的特征,分层扩展状态一侧较快,一侧较慢。上述分层扩展的模拟结果可为GⅡc,NPC测量值的修正提供依据。

图5 不同角度分层界面Ⅱ型分层断面的SEM图像(a)0°/0°;(b)0°/45°;(c)0°/90°Fig.5 SEM pictures of mode Ⅱ delamination fracture at different delamination interfaces(a)0°/0°;(b)0°/45°;(c)0°/90°

(5)根据测试结果、分层模拟结果和对分层界面断口的观测结果,提出了一个GⅡc,PC修正值的理论公式。