我国炼钢工艺低碳技术发展方向

2019-09-19□李晓

□ 李 晓

一、前言

国际钢铁界对温室气体二氧化碳排放问题高度重视。2003年,国际钢协提出评价钢铁行业的11个可持续发展指标,二氧化碳排放量是其中1项重要指标,各国纷纷就钢铁行业低碳工艺技术开展研究[1]。钢铁行业占我国碳排放总量的近15%,是纳入全国碳排放交易市场首批8个重点排放行业之一[2],是履行国家应对气候变化目标责任的重要组成部分,钢铁行业将逐步成为碳市场的主力军。2018年,我国粗钢产量9.28亿吨,约占全球粗钢产量的52%,已连续20余年保持全球粗钢产量第一。炼钢工序作为钢铁行业不可或缺的重要生产环节,探讨其如何实现低碳发展具有现实意义。

二、 粗钢生产概况

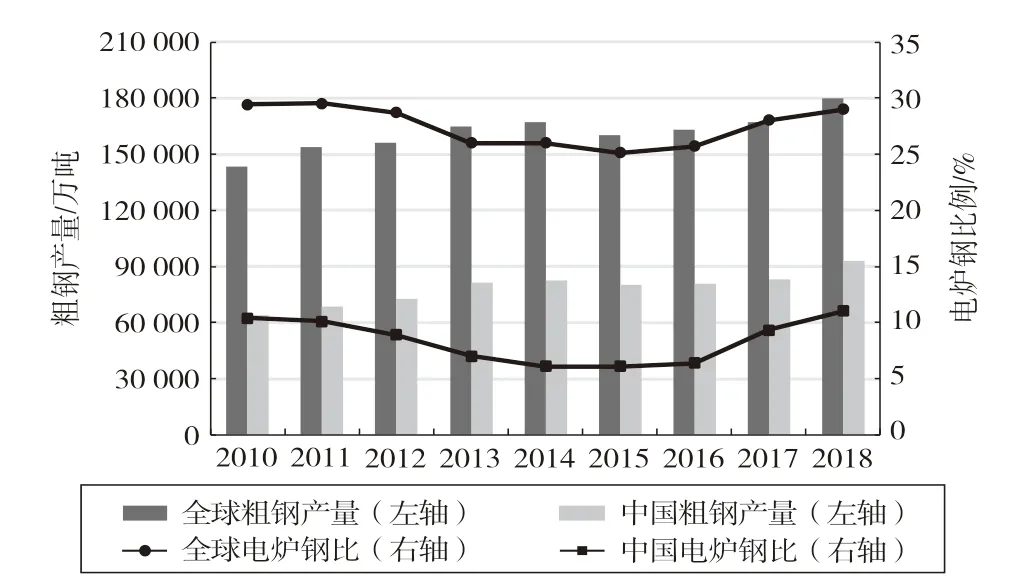

从近年来全球粗钢生产工艺流程结构分析,转炉炼钢流程一直占据70%以上的主导地位,全球平均电炉钢比保持在25%~30%,我国电炉钢比长期在10%以下。2010—2018年全球和我国粗钢产量结构详见图1。2017年和2018年,我国电炉钢比分别为9.3%和11.0%,尽管连续2年小幅提高,但对比世界平均水平27.9%、美国68.4%、欧盟40.3%、韩国32.9%、日本24.2%的电炉钢比例[3],仍存在一定差距。

图1 2010—2018年全球和中国粗钢产量结构

从我国钢铁行业运行现状分析,化解过剩产能工作阶段性成效显著,1.4亿吨“地条钢”彻底出清,提前2年完成“十三五”压减粗钢产能1亿~1.5亿吨的上限目标任务,市场秩序更加公平有序,优质产能得到发挥,行业运行态势稳中趋好。2018年,我国钢铁行业主营业务收入7.65万亿元,同比增长13.8%;实现利润4 704亿元,同比增长39.3%。其中,重点大中型钢铁企业主营业务收入4.13万亿元,同比增长13.8%;实现利润2 863亿元,同比增长41.1%;销售利润率6.93%,达到工业行业平均水平;资产负债率65.02%,同比下降2.6个百分点[4]。

从我国钢铁行业发展趋势分析,加速推动兼并重组、优化产能结构与产业布局、提升行业防范风险能力是钢铁行业深化供给侧结构性改革的工作重点;推动超低排放绿色发展、推进创新转型智能化发展、夯实低碳发展基础能力建设是实现高质量发展的重要抓手。

三、炼钢低碳技术发展方向

1. 优化流程结构,提高电炉钢比例

全废钢—电炉流程的节能低碳效果十分突出。根据相关文献资料分析,与以铁矿石为源头的高炉—转炉长流程相比,全废钢—电炉短流程吨钢可节约1.3t铁矿石, 降低能耗350kgce,减排二氧化碳1.4t,减排废渣600kg[5]。随着我国钢铁行业供给侧结构性调整工作的深入推进,电炉钢发展已引起政府和企业的高度重视。2017—2018年,各省市工业主管部门公布的产能置换方案中电炉占比显著增多,初步统计共建设电炉49座,炉容主要为70~100t,形成电炉炼钢产能3 100万吨以上。

根据世界钢铁工业发展规律及我国钢铁工业发展环境和趋势判断,我国钢铁工业已经步入减量发展阶段。随着我国废钢和电力资源逐步丰富、环保压力加大和碳税的开征,炼钢工艺流程结构将进入动态调整期,电炉短流程炼钢的节能环保优势将逐步转化为经济优势,电炉钢迎来发展机遇。预计2020年我国粗钢产量8.7亿吨,电炉钢比例达到15%,电炉钢增量替代转炉钢带来的二氧化碳减排量约4 000万吨;按照2025年我国粗钢产量8.3亿吨、电炉钢比例达到20%估算,与2020年相比,电炉钢增量带来的二氧化碳减排量约5 000万吨。

2. 注重废钢预热,提高废钢比

炼铁系统碳排放量约占高炉—转炉全流程的7 6.1%[6],每提高1%废钢比,吨钢可减排二氧化碳22.36kg[7],因此降低铁耗、提高废钢比是减少二氧化碳排放的重要抓手。2018年我国废钢利用水平实现新的突破,钢铁企业废钢消耗总量1.88亿吨,废钢比达到20.2%,同比增加2.4个百分点,部分企业废钢比达到30%以上。预计2020年,我国钢铁企业废钢比将达到25%,与2018年相比,吨钢可减排二氧化碳107kg;按照2025年我国钢铁企业废钢比30%估算,吨钢比2018年减排二氧化碳220kg。

提高废钢比的措施主要包括:高炉出铁或配料过程中加废钢、铁水罐加废钢及预热、废钢槽加废钢及预热、炉后加废钢及预热、废钢连续加料及预热等。从技术可靠性和经济性角度综合考虑,在电炉炼钢流程中,废钢连续加料及预热技术推广空间较大;在转炉炼钢流程中,铁水罐或废钢槽加废钢及预热技术是重点推广方向。此外,纯氧燃烧预热废钢技术和转炉废钢连续预热加料技术已有应用案例,具体实施效果值得关注。

3.加大研发力度,提高品种质量

从钢铁产品的全生命周期考虑,提高钢材质量和加工性能,可直接降低以钢材为原料的下游产品在服役过程中的碳排放强度[8]。

钢铁企业应进一步优化炼钢、精炼、连铸工艺,提高通用钢材产品的质量稳定性、可靠性和耐久性,加大海洋工程及高技术船舶、先进轨道交通、航空航天等领域用高端钢材的研发和产业化推进力度[9]。重点关注钢水洁净度、宏观偏析、非金属夹杂物、窄成分控制等关键技术,超低氧特殊钢精炼工艺优化、RH精炼吹氧脱碳、二次燃烧、喷粉脱硫等技术,控制连铸二次氧化、中间包电磁冶金、厚板连铸凝固终点大压下、薄板坯连铸直轧等技术,等等。同时,钢铁企业向服务型制造企业转变,还须研发适应“个性化”制造的工艺技术,如变装入量转炉冶炼和炉外精炼、中间包热更换、规格不同铸坯同时连铸等。

4.智能化炼钢,提高生产效率

采用智能化手段实现高效、连续、稳定生产,能够降低炼钢生产过程的物料和能源消耗,减少二氧化碳排放。

转炉智能化重点是聚焦吹炼终点控制技术[10],包括静态控制模型、副枪动态控制技术、炉气分析控制系统、滑板挡渣与下渣检测、声呐化渣技术等,人工智能技术特别是神经网络或其结合算法应用于转炉生产过程控制和优化,已成为转炉终点控制技术的重要发展方向。

电炉智能化重点是将先进的监测手段和整体优化控制方案相结合[11~14],包括废钢自动化上料、智能化供电、数字式电极调节技术,自动判定废钢熔清、泡沫渣监控、测温取样检测、非接触式连续测温及烟气连续分析、多功能炉门机器人、自动出钢等炉况实时监控技术,以及冶炼过程质量分析与成本优化控制技术,等等。

连铸智能化重点关注质量控制与效率提升,包括浇铸平台多功能机器人、钢包下渣检测、中包自动开浇、结晶器液面自动控制、结晶器在线调宽、结晶器液压振动、电磁冶金、扇形段远程自动辊缝调节、动态轻压下、二冷自动配水、节能断火切割、定尺定重切割、铸坯表面自动清理等技术,以及钢坯库智能仓储系统,等等。

此外,对于炼钢车间运转工段的智能化控制应逐步引起重视。例如,钢包跟踪管理技术可实现包号自动识别、实时自动跟踪、优化钢水温度控制、精确配包等;智能化铸造起重机可实现智能化控制、自动巡航、超精准定位、电气防摇、智能诊断、远程监控等功能。

炼钢作为钢铁生产的中间环节,除采用单体工序的智能化技术外,还应从力争创建智能工厂的角度,重点关注界面和亚界面技术,与全公司的产品订单设计、产品计划排程、质量管理系统、设备管理系统等生产运行控制系统相融合,并逐步拓展到智能化工厂设计、智能化供应链、智能化服务体系等协同运转[15],最终实现物质流、能量流、信息流的集成发展。

5.开源节流,提高系统用能效率

通过精细化管理和标准化操作,提高能源利用效率,是减少炼钢生产过程二氧化碳排放的重要措施。对于转炉炼钢车间,根据转炉煤气和蒸汽的用户需求,合理优化转炉煤气回收操作参数,针对提高二次能源综合回收量开展技术攻关,是转炉负能炼钢的关键;转炉一次烟气采用LT干法除尘和半干法工艺,与传统OG湿法相比,不仅能够稳定实现超低排放标准,而且节水、节电效果突出。对于电炉炼钢车间,采用合理化供电、强化供氧、复合吹炼技术,特别是烟气余热回收技术,是降低电炉工序能耗的有效措施,且国内已成功开发电炉烟气全余热回收装置并进行工程示范[16]。

此外,为实现企业全流程能源利用最优化,开展炼钢工序典型用能设备节能技改成为行业关注的重点:

一是钢包全程加盖技术。该技术成熟可靠,可有效降低生产成本、改善操作条件、提高生产效率,多家钢铁企业应用效果较好,可直接降低转炉出钢温度10℃以上,降低转炉氧气和物料消耗,提高钢包热周转效率,减少保温剂和烘烤煤气消耗,还可实现低过热度浇铸,并减少钢包吊运过程中的烟尘污染。

二是钢包蓄热式或无引风机射流烘烤技术。蓄热式烘烤技术可有效提高燃烧效率,降低燃料用量约30%,提高钢包和中间包的使用寿命,降低出钢温度5℃~8℃,烟气排出温度降至200℃以下,可在贫氧状态下燃烧,降低外排氮氧化物的含量;无引风机射流烘烤技术是近年兴起的新型燃烧技术,能够根据燃气量的多少自动调节助燃空气比例,具备电子自动点火、不脱火、不熄火、无送风机、燃料适用性强、烘烤温度可达1 200℃、火焰冲击力强、钢包包底和包口温差小等优点,可节约烘烤煤气和引风机动力电消耗。

三是干式机械泵抽真空技术。该技术用于炼钢车间的RH、VD等真空精炼设备,早期多适用于无富余蒸汽的电炉炼钢短流程企业,近年来引起转炉炼钢企业的重视,纷纷结合全厂低压蒸汽平衡核算、炼钢车间布局等情况,开展以干式机械泵替代蒸汽喷射泵的技术改造。研究与实践证明,采用干式机械真空泵后,冶金效果良好,运行成本更低,生产组织灵活,节能环保优势更加明显[17~19]。

6. 精料入炉,降本与低碳双赢

精料入炉是降低炼钢生产过程碳排放最直接、最有效的手段。在钢铁料质量控制方面,尽量降低入炉料的硫、磷含量(含硫易切削钢等钢种除外),减少铁水温降和成分波动,合理控制铁水硅含量、碳含量和带渣量;按需采购符合国家和行业标准的废钢,制定实施更加细化的企业标准或团体标准,开展废钢带入混杂元素(铜、锌)脱除与控制技术研究,严格控制废钢中有害元素的含量,废钢分类堆存并保持清洁干燥,炼钢过程实现废钢料型结构动态调整。在造渣料质量控制方面,提升入炉冶金石灰的活性,降低生过烧比例,可有效提高造渣效率,减少转炉热损失、炉衬侵蚀和钢渣产生量。此外,采用“留渣+双渣”转炉炼钢工艺,可降低造渣剂消耗和钢渣产生量1/3左右。

炼钢厂在热量足够的前提下,灵活配比块矿、烧结矿、氧化铁皮球等含铁料,以石灰石、白云石替代部分活性石灰、轻烧白云石,可有效降低冶炼成本,但从碳排放角度考虑,相当于将其他工序的部分碳排放量转移到炼钢工序。因此,在冶炼中碳、高碳钢种需使用增碳剂,或在高废钢比冶炼需额外补充热源的情况下,应尽量减少这些冷料的使用量,并尽量使用合适粒度的,固定碳较高的,灰分、挥发分、硫、磷、氮等含量低的增碳剂。

此外,欧盟、美国、日本等均已开展钢铁行业低碳技术研究,并持续推进新型直接还原、熔融还原、碱性电解还原、氢还原等项目[20~22]。我国非高炉炼铁工艺在多年研究的基础上已取得了一定的进步,宝钢Corex熔融还原项目已工业化生产,山东墨龙石油机械股份有限公司HIsmelt新工艺实现了连续工业化生产,东北大学与辽宁华信钢铁共性技术创新科技有限公司共同建设了气基竖炉直接还原制备高级洁净钢实验线。非高炉炼铁作为更纯净、更低二氧化碳排放的铁源之一,未来在成本进一步降低的前提下,将可能成为我国炼钢工序的重要炉料。

7. 二氧化碳用于炼钢,实现减排与资源化应用

钢铁行业中,二氧化碳主要是用作炼钢反应气体、搅拌气体及保护气体。目前,北京科技大学朱荣教授团队已经完成首钢京唐300t转炉炼钢二氧化碳资源化应用的工程示范,实现吨钢烟尘减排9.95%、钢铁料消耗降低3.73kg、煤气量增加5.2m3、二氧化碳减排20kg以上[23]。此外,目前该技术已经应用于天津钢管、西宁特钢等多家企业,研发团队正积极将二氧化碳资源化应用的思路推广至钢铁工业上下游各工序,如烧结球团、高炉喷吹、LF/RH精炼等工序,并着力研究钢铁企业煤气化工联产联用技术,开启了钢铁流程二氧化碳资源化循环应用新时代,如钢铁冶炼全流程利用二氧化碳,将实现吨钢减排二氧化碳100kg[24]。

多年来,二氧化碳用于处理钢渣的相关研究引起各国重视[25~27]。其中,日本JFE开发的利用二氧化碳与钢渣尾渣反应制造人工礁石的技术现已在日本的近海推广。将这种人工礁石沉入近海海底,海藻类会附着在这种带孔渔礁上生长,有利于吸附空气中的二氧化碳和改善海洋生态环境。我国就钢渣碳酸化技术用于二氧化碳减排已开展多年研究,但由于成本较高尚未实现大规模应用。目前,我国钢渣等固废大量堆积的问题已引起各方重视,将碳捕集利用技术与固废处置技术有机结合,是实现钢铁行业高效率低成本减排的重点研究方向之一。

四、结束语

我国粗钢产量已连续20余年保持全球第一,而以高炉—转炉长流程为主的生产特点,导致我国钢铁行业二氧化碳排放强度显著高于世界平均水平。未来,优化粗钢生产流程结构、提高废钢比、提高品种质量、智能化炼钢、系统化节能、精料入炉和二氧化碳资源化利用等,是我国炼钢工艺实现低碳发展的重要关注点。