不锈钢细长杆梯形螺纹的车削工艺及宏编程技术

2019-09-19刘振超

刘振超,叶 燕

(柳州铁道职业技术学院,广西 柳州545007)

1 不锈钢细长杆梯形螺纹加工的难题

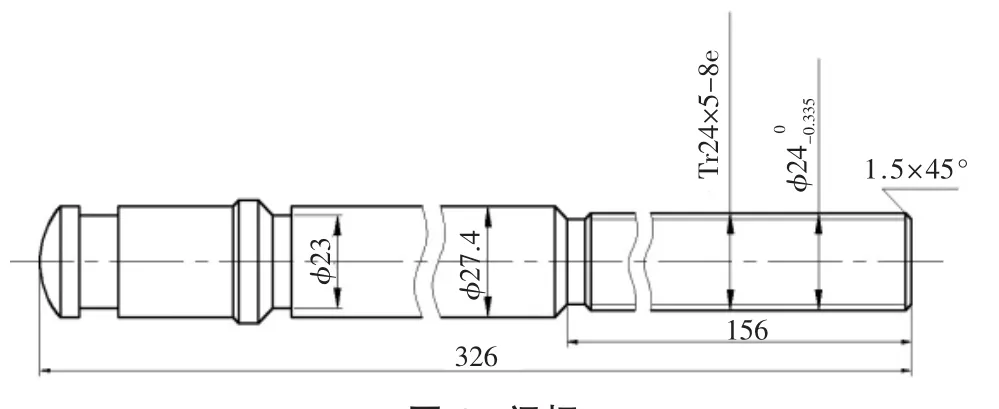

如图1所示阀杆,阀杆材料为0.82Cr/13,阀杆上有一段长为156 mm的梯形螺纹Tr24×5-8e需要加工,该梯形螺纹表面粗糙度要求为Ra0.8。

图1 阀杆

该阀杆为细长杆,长径比约为15.6,刚性较差,加工过程中很容易产生弯曲变形,致使形位精度降低;不锈钢材质硬度高,塑性大,韧性强,导热性差,因此加工过程中变形较大,即加工性差;梯形螺纹的螺旋槽比较深,车削螺纹时会产生较大切削力,易损坏刀具以及容易出现扎刀等问题,当三者叠加在一起时加工难度就更大了[1]。

2 不锈钢细长杆梯形螺纹加工的工艺措施

2.1 车刀材料的选择

针对不锈钢加工性差的特点,可以选择钨钴类硬质合金车刀或者钨钴钛类硬质合金车刀。钨钴类(YG类)硬质合金车刀具有韧性好、耐磨、耐高温、刃磨性好的特点,且抗粘结性和导热性能均比较优越,例如可选择YG8材料;钨钴钛类(YW类)硬质合金车刀,则具有较高耐磨性和红硬性、抗氧化性,可选择YW1、YW2等材料,但价格较贵。

2.2 车刀角度的选择

(1)前角 γp和刀尖角 εr的选择

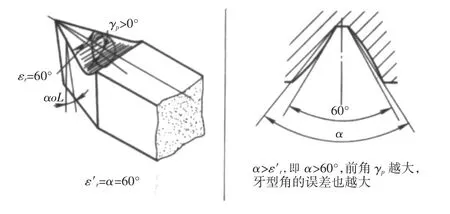

车削螺纹时,螺纹车刀的前角大小会影响到螺纹的牙型角,如图2所示。有前角(γp的螺纹车刀车出的螺纹牙型角(α会大于车刀的刀尖角,前角越大,牙型角误差也越大。

图2 螺纹车刀前角对牙形角的影响

在加工不锈钢材料时,如果选择前角γp=0°的车刀,其切削性很差,会出现振刀现象,刀具很容易损坏。车削不锈钢材料时,其切屑呈带状,切削力集中,应选择较大的前角,经试验,选择前角γp=12°。

为了保证螺纹牙型角准确,同时也应对车刀刀尖角进行修正。螺纹车刀的刀尖角εr是指车刀两刀刃在基面上投影之间的夹角。当车刀的前角γp=0°时,两刀刃之间的夹角等于刀尖角;当车刀的前角γp>0°时,两刀刃之间的夹角小于刀尖角。为了车削出较正确的牙型角,应当对两刀刃之间的夹角进行修正。根据经验,若车刀前角γp≤ 12°时,车刀刀尖角εr值可按近似公式εr=α·cosγp计算,其中α为梯形螺纹的牙型角(°)。

车削 Tr24×5-8e梯形螺纹时,由于 α =30°,γp=12°,所以

刀尖角 εr=30°× cos12°=29.55°=29°33'

(2)车刀后角(径向后角)的选择

后角的作用主要是减少车刀后面与工件已加工表面之间的摩擦。高速切削时,为提高生产率,可采用较小的后角。加工Tr24×5-8e不锈钢梯形螺纹时车刀的后角取αp=4°左右。

(3)车刀侧刃后角的选择

由于车刀相对工件的运动是螺旋运动,车削螺纹时,切削平面相应回转了一个螺旋升角φ,如图3所示。因此车刀切削时的实际后角随着螺旋升角φ的改变而发生了变化。

图3 螺旋升角φ对实际后角的影响

顺走刀方向的侧刃后角 αfL=(3°~ 5°)+ φ;背走刀方向的侧刃后角 αfR=(3°~5°)-φ 或取0°。

加工 Tr24×5-8e梯形螺纹时,φ =18.24°×=4.241 86°= 4°15',αfL=(3°~ 5°) + φ =7°15'~ 9°15';

αfR=(3°~5°)- φ =-1°15'~ 0°45'。为刃磨刀方便,可取 αfR=0°。

2.3 切削法的选择

梯形螺纹由于螺旋槽较深,切削力较大,易产生扎刀现象,如何降低刀具受力成为车削成功的关键[2]。根据梯形螺纹的基本牙型,可采用直线进刀分层切削法,即将加工余量分为n层,切削完一层后,再切第二层,即便是螺旋槽很深,而每次作用在刀具上的切削力并不大,可有效解决车削大螺距螺纹时刀具受力过大的问题。为保证牙型表面质量,径向进刀量应逐渐减小。由于梯形螺纹螺距大,要向左或向右赶刀,才能把一层的余量切削完毕。

3 螺纹加工的宏编程

通过用宏编程技术与单一固定循环螺纹切削指令G92结合,可精确控制刀具每次车削螺纹起刀点的位置和切削深度,减小了作用在刀具上的切削力,当切削深度到达终点后,可控制刀具只车削螺旋槽侧面,直至中径尺寸符合要求[3]。

3.1 参数计算

根据梯形螺纹的参数计算公式计算,Tr24×5-8e螺纹的参数如表1所示。

表1 Tr24x5-8e螺纹的参数

相关计算

牙型高h=0.5P+ac=3 mm;螺纹小径=d-2h=18 mm;牙槽底宽w=0.366P-0.536ac=1.562 mm

牙槽顶宽V=W+2h×Tan(α/2)=3.170 mm 。设刀头宽刃磨为1.2 mm;切削深度ap=0.5 mm。

3.2 编程

O0001;

G0X100Z100;定位到换刀点;

M3S300 T0101;启动主轴,转速300r/min,换梯形螺纹车刀;

M8;开启冷却液;

G0X100Z50;快速定位至加工循环起始点;

#1=36;螺纹大径赋值;

#2=0.5;径向单边切深初始值

#3=1.2;刀头宽赋值。一般为牙槽底宽的2/3,这里取1.2 mm。

#4=3.170;牙槽顶宽赋值;

N10#5=#1-2*#2;每层进刀后直径;

#6=#2*TAN[15];轴向进刀量;

#7=#4-#3-#6;每层轴向切削余量

#8=3牙型高h

G0X40Z[10+#6+0.1];每层左侧第一刀起点并留轴向余量0.1 mm;

G92X#5Z-140F5;车削牙槽左侧第一刀;

N20#6=#6+0.8;轴向让刀量递进

IF[#6GE#7]THEN#6=#7;轴向进刀量≥轴向切削余量时,取轴向进刀量=轴向切削余量;

G0X40Z[10+#6-0.1];快速定位至循环起点;牙型右侧留0.1 mm余量;

G92X#5Z-140F5;车削牙槽右侧;

IF[#6LT#7]GOTO20;轴向进刀量<轴向切削余量时,转移至N20语句循环;

IF[#5GE21.5]THEN#9=0.5;(当切削直径>21.5时,取 #9=0.5)

IF[#5LE21.5]THEN#9=0.1;(当切削直径≤21.5时,取 #9=0.1)

#2=#2+#9;径向进刀递进;

IF[#2LE#8]GOTO10;径向进刀总量≤牙型高时,转移至N10语句循环;

G0X40Z[10+#8*TAN[15]+0.05];定位到循环起点,牙型左侧留0.05 mm余量;

G92X#5Z-140F5;半精车牙槽左侧

G0X40Z[10+#8*TAN[15]];定位到循环起点

G92X#5Z-140F5;精车牙槽左侧;

G0X40Z[10+#7-0.05];定位到循环起点,牙型右侧留0.05 mm余量;

G92X#5Z-140F5;半精车牙槽右侧

G0X40Z[10+#7];定位到循环起点

G92X#5Z-140F5;精车牙槽右侧;

G0X100Z100M9;退刀,冷却液关;

M5;主轴停;

M30;程序结束;

4 结束语

梯形螺纹是常见的传动螺纹,在不同材质、不同长径比的轴上进行加工,其工艺方法不同,要保证加工质量和效率,必须对其刀具、参数等进行细化研究。本文提供的梯形螺纹加工工艺能保证加工质量,对同类零件加工具有参考意义,其宏编程技术在解决同类型零件的加工编程问题时也有借鉴意义。