基于六西格玛设计和红X的某车型怠速抖动问题解决

2019-09-19余义

余 义

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

0 引言

现有NVH(振动噪声)问题解决方法如头脑风暴、SPR(源-路径-接收)、QC(质量改进)等具有三方面短板:(1)没有从顾客需求和公司利益的角度切入问题解决,往往造成措施无法实施或者过设计;(2)把所有可能性按例如鱼骨图的方式找出可能性后再逐个排查,造成大量资源浪费;(3)排查、验证过程缺乏对系统误差的考虑,造成验证结果不稳健的。

六西格玛设计(DFSS)是一种新产品开发工具,能够准确把握客户需求(VOC),并将其转化为可实现的工程指标(FR),使得产品能在低成本下实现产品设计的稳健性,从而实现6σ质量水平[1]。红X策略是一种基于统计技术的方法,是美国通用汽车权威的质量问题解决方法。其将传统由X(因子)到Y(目标)的思维,转为由Y到X的思维,核心在于:识别差异、渐进式搜索和根据事实数据进行决策推进直至问题根源。为此,本文围绕某车型怠速抖动问题,提出了一种融合六西格玛设计(DFSS)定位机会和目标设定方法以及红X问题排查功能的方法,解决了其抖动问题。

1 方法的框架

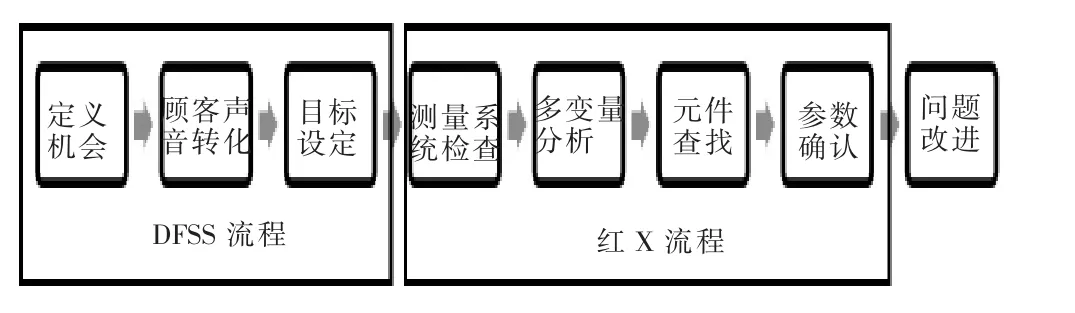

本方法的框架如图1所示。首先按照DFSS流程进行机会定义、客户声音转化以及目标设定,保证目标的针对性;然后进行红X流程中的测量系统检查、多变量分析、元件查找、参数确认,保证问题排查过程的可靠性,最后再进行具体问题的改进。整个过程规避了现有问题排查方法的弊端,并且发挥了DFSS和红X方法的优势。

图1 方法框架流程

2 定义机会及目标

2.1 定义机会

某车型上市后接到不少怠速抖动的抱怨,通过数据收集和分析发现,怠速工况占22.8%,排行第一,是主要需要解决的问题,如图2所示。

图2 某车型车身抖动问题统计帕累托图

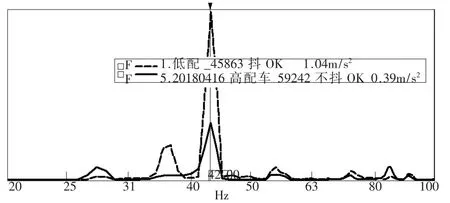

接着对故障车进行初步排查,发现主要抖动问题开空调状态,且问题频率在43 Hz和电子扇基频一致,如图3所示。

图3 抖动问题频率识别

2.2 顾客声音转化

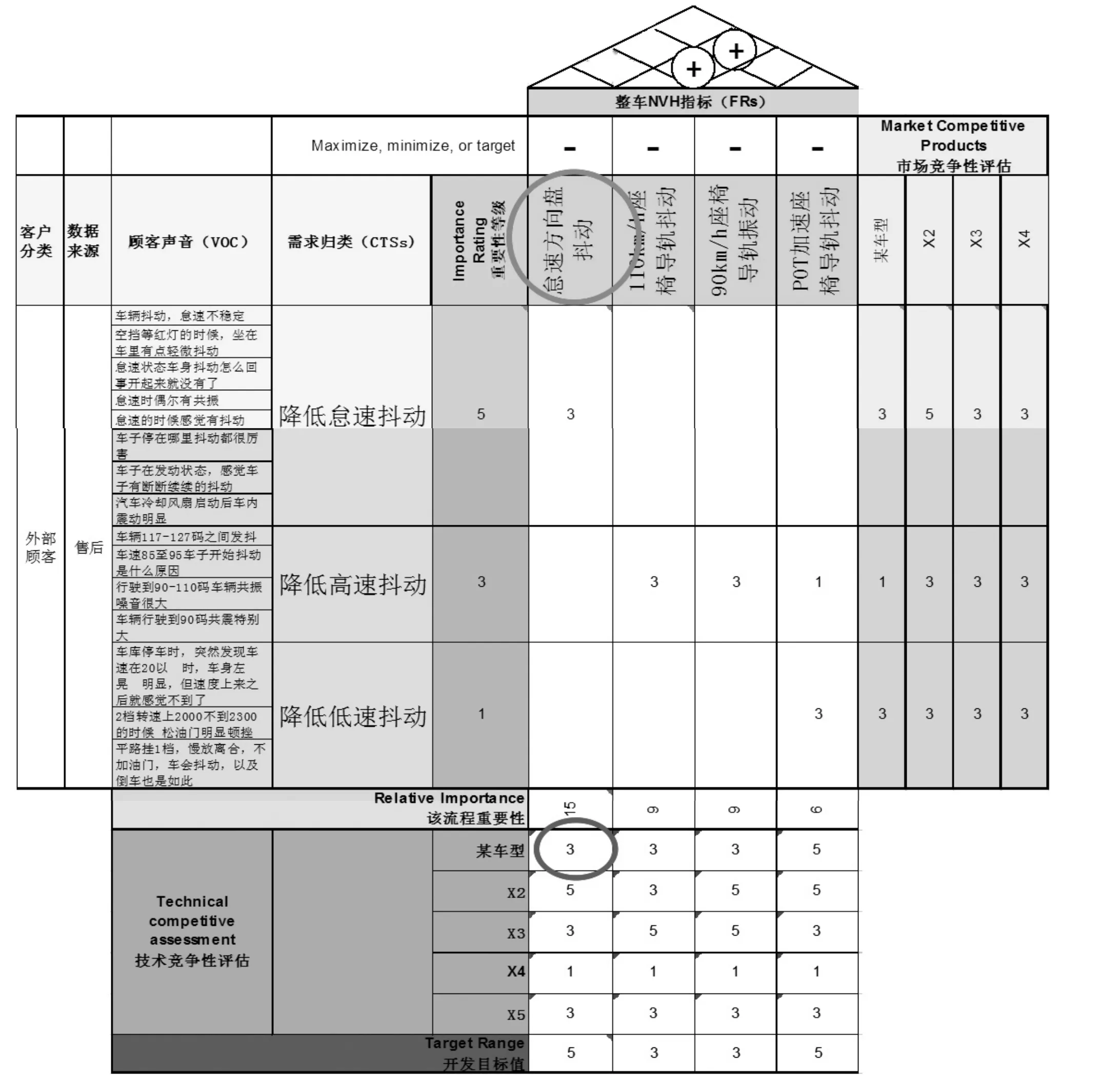

通过对顾客的回访得到顾客抱怨声音(VOC),将同种问题归类,得到三类问题,根据问题抱怨的频度将重要性等级分为三个层次,分别为5、3、1分,使用质量屋(QFD)工具进行声音转化[2],如图4所示,通过关系矩阵可以看出,降低怠速抖动的呼声与怠速方向盘抖动的指标有强相关,并且从技术竞争性评估矩阵中可以看出,某车型怠速方向盘抖动性能有提升空间。

图4 抖动问题质量屋(QFD)

至此,通过QFD将客户降低怠速抖动的呼声转化为降低怠速方向盘抖动的要求。

2.3 目标设定

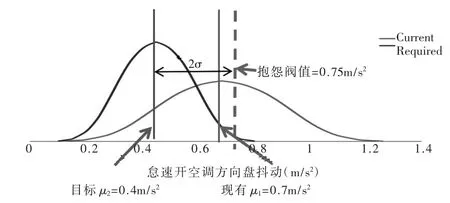

通过对厂内样车怠速方向盘抖动性能的调查,通过统计发现其满足正态分布,现有均值为0.7 m/s2,标准差为0.1835 m/s2,通过对故障车和非故障车的分析发现抱怨的阀值为0.75 m/s2,通过概率分析不良率达到了41.2%,为了达到比较好的顾客体验,本问题解决的目标是将不良率降至5%以下,且均值满足整车技术要求(<0.4 m/s2),如图5所示。

图5 目标设定

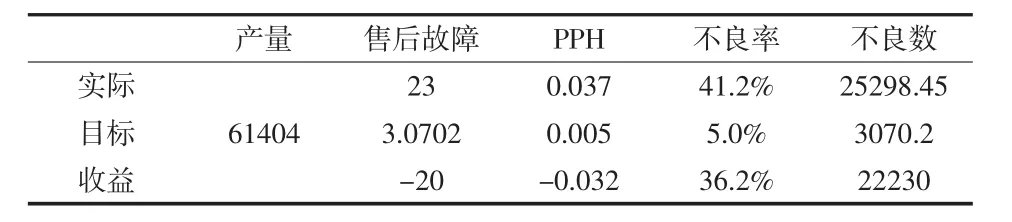

通过对不良率降低期望的进一步收益分析[3],如果能达到不良率[4]降低36.2%的目标,每百辆故障数(PPH)将降低0.032,不良数将降低22230,见表1,本问题解决无疑对提升顾客满意度以及提升经济价值,具有非常正面的意义。

表1 预期收益

3 问题排查

3.1 问题展开

在红X理论里,问题解决者一般通过问题树的形式来帮助我们明确项目定义,先从广泛的范围开始分析,最后明确地聚焦于管理者所关注的方案,输入是广义的问题集合,输出的就是需要解决的问题描述[5]。

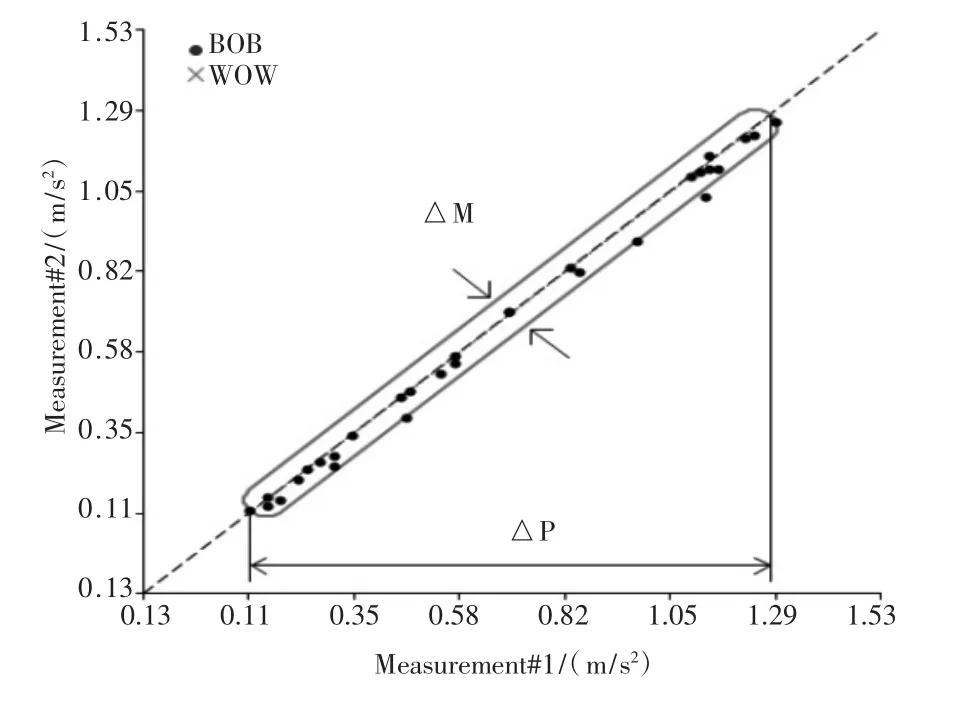

3.2 测量系统检查

在红X方法里策略系统的评估一般使用Isoplot图,这种方法对比常用的MSA(测量系统分析)方法更加直观和简单。Isoplot图能够评价该测量系统是否能够辨别好车和坏车,避免测试误差造成错误判断。一般要求测量对象的差异范围(△P)与测试系统的偏差(△M)比大于6,本问题解决中为△P/△M=11.7,通过策略系统检查。

图6 红X方法的测量系统检查

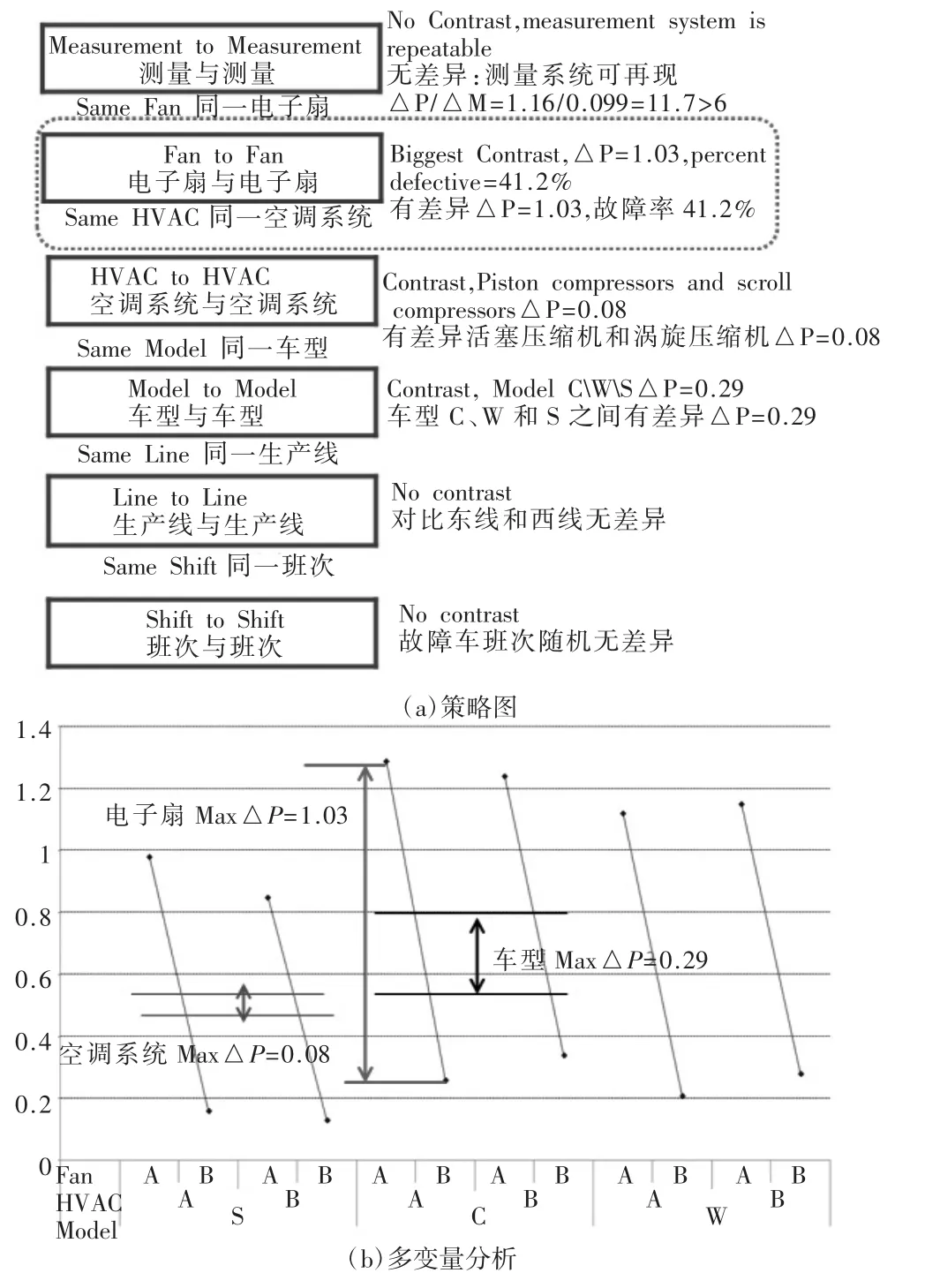

3.3 策略图与多变量分析

策略图是红X方法的核心,基于对差异的观察,由小至大渐进式搜索,通过零件互换的效果统计来进行差异判断,最终得出根本原因处于哪个系统中。本问题中,电子扇、空调系统分别有A、B两种形式,车型有S、C、W三种形式,通过组合测量得到如图7的多变量分析图,从中可以看出电子扇的差异范围(△P)远比其他系统大,可以判断红X主要存在于电子扇中。

图7 策略选择

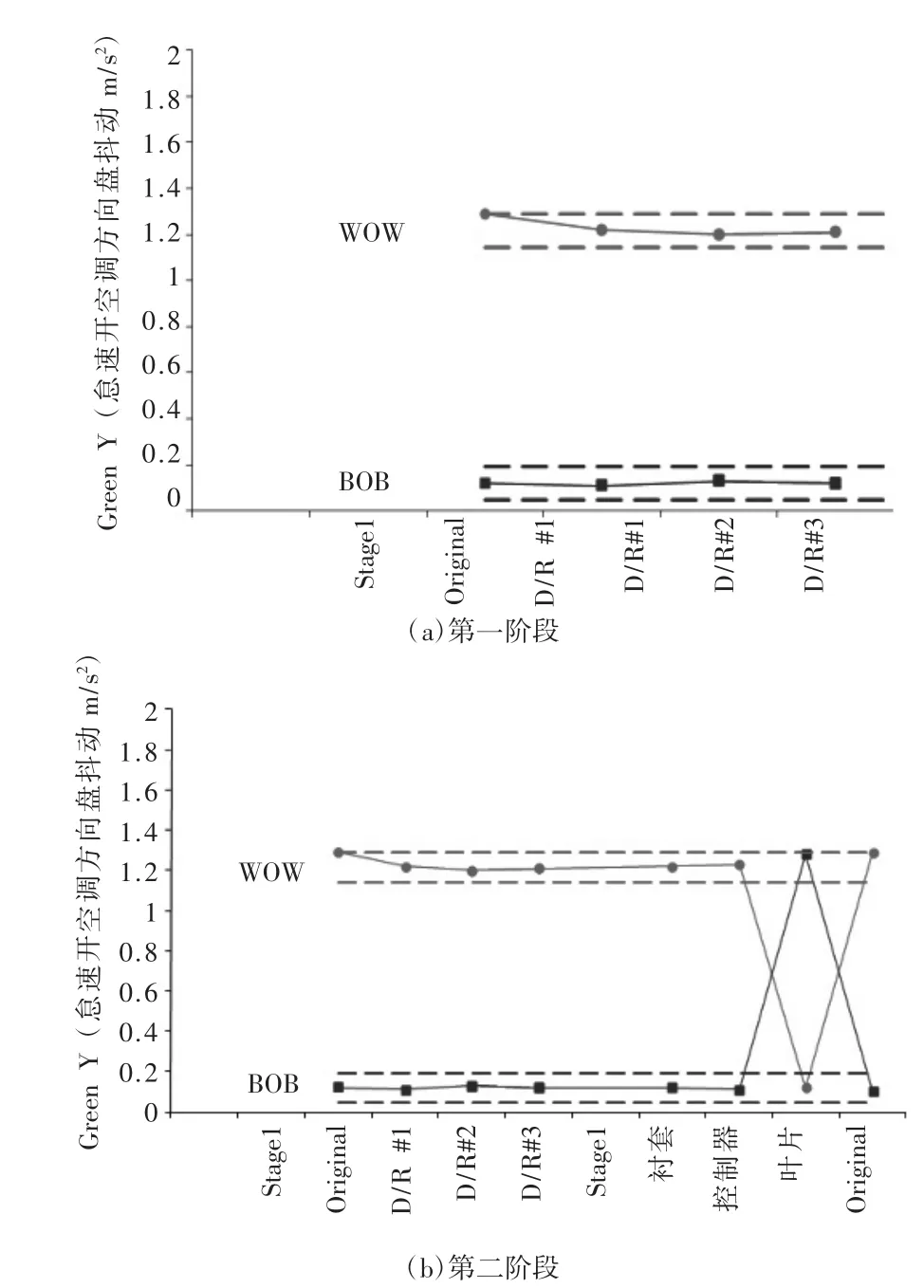

3.4 元件查找

虽然已经定义了红X存在于电子扇系统中,要通过元件查找的功能分析:(1)红X存在于装配还是零件本身?(2)如果是零件本身,又存在于哪个子零件中?

元件查找本质上是一个换件验证的过程,第一阶段会将故障件(WOW)和完好零件(BOB)分别拆装三次,看拆装对怠速方向盘抖动(Y)的影响,从图8(a)中可以看出,影响很小,判断是红X存在零件本身中;第二阶段会接着对子零件互换,从图8(b)中可以看出,互换了衬套和控制器对整体没有产生明显影响,而互换叶片之后,故障件和好零件出现反转,而且直接落到了BOB和WOW的决策限内,通过零件恢复能够重新反转达到闭环验证的目的,说明红X存在于电子扇叶片之中。

图8 元件查找

3.5 关键参数(Red x)查找及确认

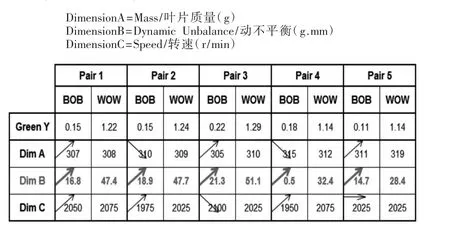

接下来需要分析电子扇叶片零件的哪些特征参数是红X,本问题选择了配对对比方法,从零件叶片中选择了三个关键参数:叶片质量、动不平衡量和转速,通过选择分别五组(置信度设为95%)故障件和完好零件进行参数测量比对,发现只有动不平衡量在BOB件和WOW件之间存在一致的趋势,如图9所示,所以动不平衡量为红X的候选者。

图9 电子扇叶片参数配对比对

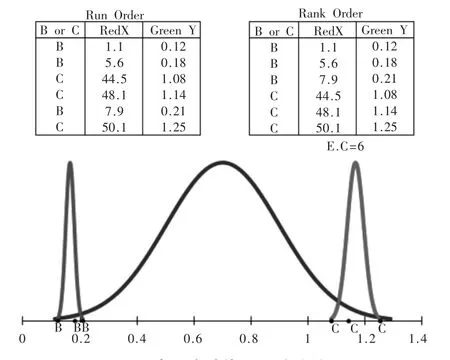

为了验证动不平衡量是否为唯一的红X,需要再反向验证一次。从动不平衡特别好和特别差的零件中各选择三个,随机装车测试,得到结果后按大小重新排列,如果参数B和C完全分离,则说明电子扇动不平衡(以95%的置信度)确认是红X。如图10所示,结果完全分离。说明电子扇动不平衡为根本原因。

图10 电子扇叶片红X确认结果

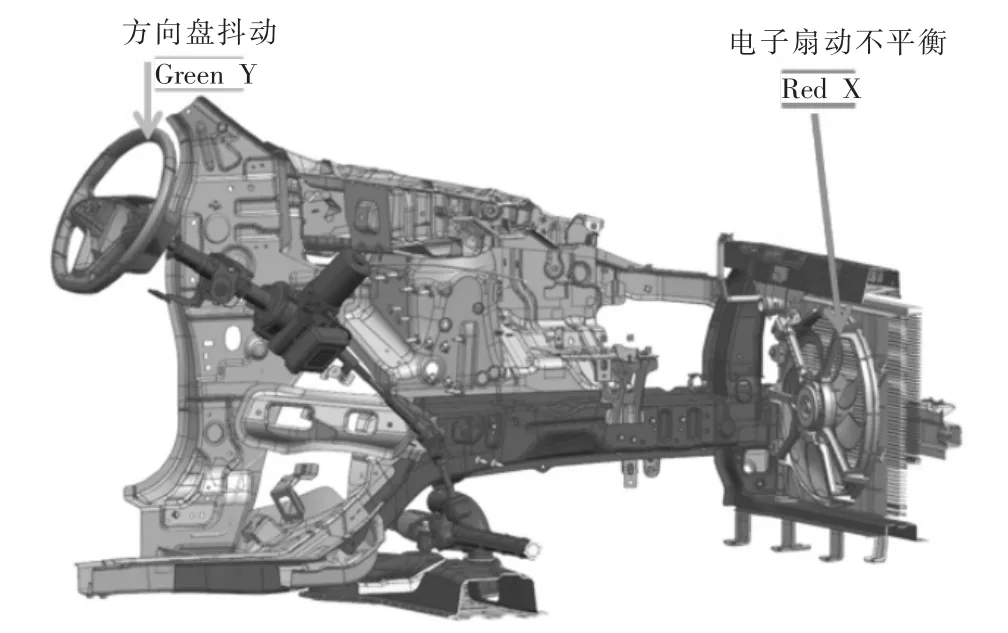

以上分析显示,该车型怠速抖动问题主要是由于电子扇动不平衡超标造成的,电子扇工作时产生力,并通过车身传递到转向机上,继而通过转向立柱传递到方向盘,形成方向盘抖动,如图11所示。

图11 问题总结

3.6 改进措施及改进效果

针对电子扇动不平衡问题,最终做了如下控制:

(1)增加叶片和电机动不平衡量检测程序,控制动不平衡量<10 g·mm;

(2)更换供应商老旧动不平衡检测仪器并确保开机重新标定;

(3)100%检查电子扇总成下线时的动不平衡并调整平衡块,确保动不平衡量<25 g·mm。

通过对改进后28辆车的跟踪,未发现一辆车的怠速抖动超过顾客抱怨的阀值。即以超过95%的置信达成了故障率小于5%的目标。

4 结束语

本文将DFSS和红X方法结合起来解决某车型怠速抖动问题,充分发挥了两种方法的优势,使得整个问题解决过程既满足顾客需求,也高效和稳健。

怠速抖动问题主要是由于电子扇动不平衡超标造成,电子扇工作时产生力,并通过车身传递到转向机上,继而通过转向立柱传递到方向盘,形成方向盘抖动。

DFSS结合红X的方法具有很强的叠加效果,能够弥补传统问题排查方法的诸多短板,使用了DFSS方法进行了机会定义和目标设定,可将售后数据、顾客声音转化为性能指标。基于顾客声音转换、基于比对排除、基于数据的问题解决方法,值得所有问题解决项目的借鉴。但针对不同类型的问题,需要选用不同的工具进行分析,本文使用的工具只适用于同类问题的解决。